Изобретение относится к области черной металлургии, в частности к отоплению мартеновских печей в теплотехнический период при выплавке стали.

Известен способ отопления мартеновских печей, включающий расчет по согласованию тепловых нагрузок печи с темпом завалки шихты в теплотехнический период при выплавке стали (Корнефельд В.Н., Войтов А.О., Штейнберг П.С. "Исследования и наладка тепловой работы мартеновских печей". М., Металлургия, 1971 г. с 254-261, 263-276).

Недостатком известного способа является значительная продолжительность плавки и повышенный расход топлива, резкие колебания температуры свода.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ отопления мартеновской печи при выплавке стали, включающий сжигание углеродсодержащего топлива, поддерживание тепловой нагрузки печи на максимальном уровне в периоды завалки и прогрева металлошихты (SU N 358603, C 21 C 5/04, 19.01.1973).

Однако данному способу также присущи недостатки: чрезмерно быстрая завалка металлошихты приводит к увеличению длительности плавки из-за более продолжительной передачи тепла металлошихте, в основном теплопроводностью, резкие колебания температуры свода.

Желаемым техническим результатом изобретения является повышение производительности печи, сокращение длительности плавки, снижение расхода топлива и повышение стойкости футеровки печи.

Это достигается тем, что в известном способе отопления мартеновской печи при выплавке стали, включающем сжигание углеродсодержащего топлива, поддерживание тепловой нагрузки печи на максимальном уровне в периоды завалки и прогрева металлошихты, по изобретению тепловую нагрузку печи увеличивают до максимального уровня после закрытия пода печи мелким скрапом, после чего загружают остальную металлошихту с максимально возможной скоростью завалки, при этом высоту столба шихты над уровнем основных порогов поддерживают в пределах 500-800 мм.

В качестве углеродсодержащего топлива используют мазут, природный, коксовый и доменный газ или их смеси. В качестве интенсификатора горения топлива допускается использование кислорода.

Для обеспечения максимально возможной скорости завалки используют одновременно две завалочные машины при подаче шихты в печь, максимально возможную пропускную способность форсунок, газокислородных горелок и фурм для подачи топлива и кислорода.

Для обеспечения равномерного прогрева металлошихты по всему ее объему и исключения "закозления" шихты, с превышением высоты столба шихты в печном пространстве выше 800 мм над уровнем основных порогов завалку прекращают до осаживания шихты до высоты, не превышающей 500 мм над уровнем основных порогов, путем ее прогрева.

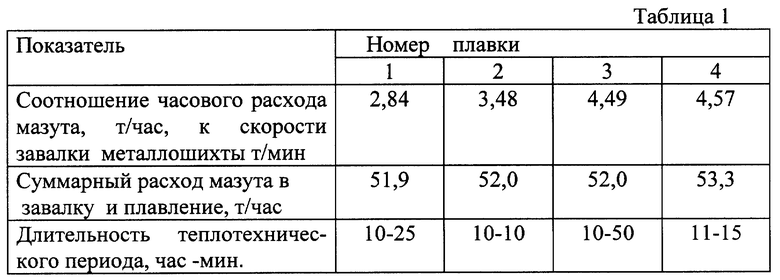

Опытным путем в конкретных условиях производства по оперативным данным определяют соотношения величин тепловых нагрузок и скорости завалки металлошихты, с учетом минимальных значений длительности теплотехнического периода и суммарного расхода топлива за этот период. Для этого под контролем, с подробным хронометражем, проводятся 5-10 плавок, по ходу которых визуально контролируется состояние металлошихты в печи по ходу завалки с учетом ее плотности (высота и образование жидкой фазы). Фиксируются тепловые нагрузки и скорость завалки металлошихты. По данным хронометража опытных плавок производится расчет соотношений величин тепловых нагрузок к скорости завалки. По колебаниям этих соотношений производится расчет средневзвешенных величин по каждой плавке.

Полученные результаты приведены в таблице 1.

Высота столба шихты над уровнем основных порогов - 500-800 мм.

В процессе завалки допускается образование шлакометаллического расплава. Для исключения его затекания на металлические пороги и лучшего прогрева шихты по всему ее объему тепловую нагрузку печи увеличивают до максимального уровня сразу после закрытия пода печи первым слоем мелкого легковесного скрапа. Образование небольшого количества шлакометаллического расплава по ходу завалки металлошихты является одним из признаков поддержания оптимального соотношения величины тепловой нагрузки печи к скорости завалки металлошихты. Это приводит к сокращению длительности плавления за счет совмещения его периода с периодом завалки.

Исследования показали, что предлагаемое регулирование соотношения тепловых нагрузок и максимально возможной скорости завалки остальной металлошихты в зависимости от высоты столба шихты над уровнем основных металлических порогов печи, которую поддерживают в пределах 500-800 мм, позволяет максимально использовать фактор облучения и конвенции холодной шихты в период завалки.

Пример осуществления заявленного изобретения

Предлагаемый способ реализован в основной мартеновской печи садкой 480 т, работающей скрап-процессом при выплавке обычных углеродистых и низколегированных марок сталей.

Подину мартеновской печи садкой 480 т закрывали мелкой обрезью в смеси со стальной стружкой в количестве 40 т за 15 мин (2,7 т/мин) при расходе мазута 3,5 т/час (соотношение тепловых нагрузок к скорости завалки - 1,3). При таком же тепловом режиме загрузили 6 т кокса. Тепловую нагрузку увеличили до максимального уровня - 5,7 т/час и за 45 мин загрузили 90 т металлических пакетов (соотношение тепловых нагрузок к скорости завалки - 2,85). Высота шихты в печном пространстве над уровнем основных порогов превышала 650 мм.

После 10 мин прогрева, ближе к задней стенке завалили 29 т известняка. После 20 мин прогрева в течение 2 час 40 мин загрузили 205 т тяжеловесного лома, в том числе 35 т ошлакованных "козлов" при том же часовом расходе мазута (соотношение тепловых нагрузок к скорости завалки - 4,45). Высота шихты над уровнем порогов превышала 750 мм и факел отклонялся к своду. После 20-минутного прогрева загрузили 60 т чушкового чугуна в течение 20 мин при тех же тепловых нагрузках (соотношение тепловых нагрузок к скорости завалки - 1,9). Чугун закрыли 25 т стального скрапа за 10 мин при том же часовом расходе мазута (соотношение тепловых нагрузок к скорости завалки - 4,21). После 20-минутного прогрева загрузили остаток - 60 т чугуна без изменения теплового режима (соотношение тепловых нагрузок к скорости завалки - 2,85).

Средневзвешенное соотношение тепловых нагрузок к скорости завалки в период завалки металлошихты составило 3,41. По ходу завалки образовывались небольшие порции шлакометаллического расплава. Наибольшее количество расплава было в районе 2-ой и 5-ой заслонок. Высота шихты над уровнем основных порогов печи не превышала 800 мм и не понижалась ниже 500 мм. Затекания расплава на основные металлические пороги не было.

После осаждения шихты в печном пространстве в начале периода плавления расход мазута снизили до 4,8 т/час. Общая длительность теплотехнического периода составила 10 час 40 мин. Удельный расход мазута на плавке составил 165 кг/т годного, часовая производительность - 32,4 т/час. Температура свода печи колебалась в пределах 1550 - 1600oС, а у насадок - не превышала 1350oС.

Доводку проводили по обычной технологии. В результате получили сталь 09Г2С.

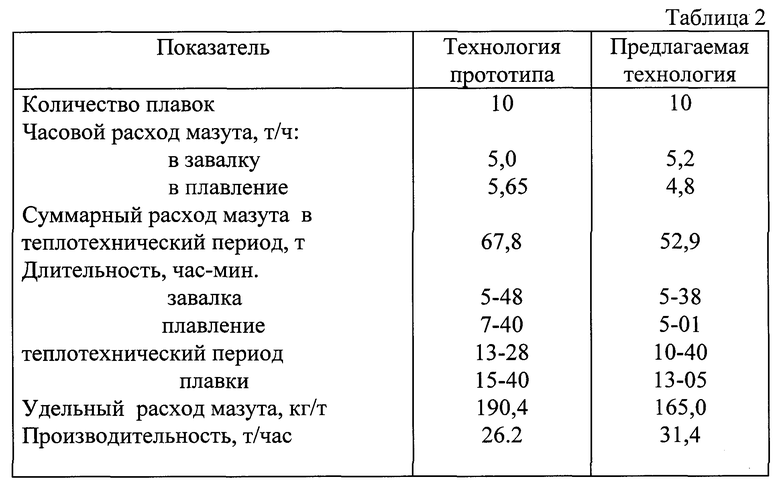

Для сравнения технико-экономических показателей проводились плавки по технологии прототипа. Результаты всех плавок приведены в таблице 2.

Анализ полученных результатов показывает, что при использовании технологии, предусмотренной изобретением, сократился расход мазута на 25,4 кг/т, повысилась часовая производительность печи на 5,2 т/час и резко снизились колебаний температуры свода в периоды завалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбюраторный способ выплавки стали в мартеновской печи | 1980 |

|

SU994564A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2001 |

|

RU2197533C2 |

| Способ завалки шихты в мартеновскую печь | 1989 |

|

SU1730174A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОШИХТЫ | 1991 |

|

RU2031961C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 1999 |

|

RU2170271C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2004 |

|

RU2260625C1 |

| Способ отопления мартеновской печи | 1985 |

|

SU1364639A1 |

| Способ выплавки стали в мартеновской печи | 1983 |

|

SU1131905A1 |

Изобретение относится к черной металлургии, в частности к отоплению мартеновских печей в теплотехнический период при выплавке стали. Способ отопления мартеновской печи включает сжигание углеродсодержащего топлива (УСТ) и поддерживание тепловой нагрузки печи на максимальном уровне в периоды завалки и прогрева металлошихты. Тепловую нагрузку печи увеличивают до максимального уровня после закрытия пода печи мелким скрапом. Затем загружают остальную металлошихту с максимально возможной скоростью завалки. Высоту столба шихты над уровнем основных порогов поддерживают в пределах 500-800 мм. В качестве (УСТ) используют мазут, природный, коксовый и доменный газы или их смеси. Технический результат - повышение производительности печи, сокращение длительности плавки, снижение расхода топлива и повышение стойкости футеровки. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ОТОПЛЕНИЯ Л1АРТЕНОВСКОЙ ПЕЧИ | 0 |

|

SU358603A1 |

| Способ комплексной автоматизации управления тепловым режимом мартеновской печи | 1955 |

|

SU102766A1 |

| Способ отопления мартеновской печи | 1985 |

|

SU1359307A1 |

| Способ отопления мартеновской печи | 1985 |

|

SU1364639A1 |

| RU 94004113 А1, 20.10.1995 | |||

| US 3536476, 27.10.1970 | |||

| RU 2003695 С1, 30.11.1993 | |||

| Устройство для перемещения бревен в деревообрабатывающих станках | 1981 |

|

SU1050869A1 |

| Транспортировочное устройство для аппарата на воздушной подушке | 1984 |

|

SU1205443A1 |

| Горный компас | 0 |

|

SU81A1 |

| КОРНЕФЕЛЬД В.И | |||

| и др | |||

| Исследование и наладка тепловой работы мартеновских печей | |||

| - М.: Металлургия, 1971, с.254-261, 263-276. | |||

Авторы

Даты

2001-07-10—Публикация

1999-05-11—Подача