1

Изобретение относится к технической акустике и может найти применение при контроле уровня жидких и сыпучих сред в больших объемах при высоких температурах.5

Известно устройство для контроля уровня жидкой фазы в кислородном конверторе, содержащее анализатор спектра шу-мов 1.

Однако это устройство не точно из-за ю малой корреляции шума с уровнем заполнения объема конвертора.

Наиболее близким по технической сущности к изобретению является устройство, содержащее акустический приемник, вклю- 13 чающий микрофон, усилитель, фильтр нижних частот, детектор и регистратор 2.

Однако и это устройство не позволяет точно определить уровень заполнения металлургической печи при изменениях тем- 20 пературы газа над поверхностью раздела.

Целью изобретения является повышение точности измерения уровня шлака.

Поставленная цель достигается благодаря тому, что в устройство введены коррек- 25 тирующий фильтр, подсоединенный через двухпозиционный ключ к калибровочному генератору и фильтру нижних частот, модулятор с подключенным к одному из его

входов гетеродином, и полосовой фильтр, акустический приемник, выполнен в виде акустической трубы с расположенным на ее конце микрофоном, помещенный в теплоизолированный корпус, снабженный нагревательной спиралью и термопарой, при этом второй вход модулятора соединен с выходом фильтра нижних частот, а выход- с полосовым фильтром, выход которого через усилитель и детектор соединен с регистратором.

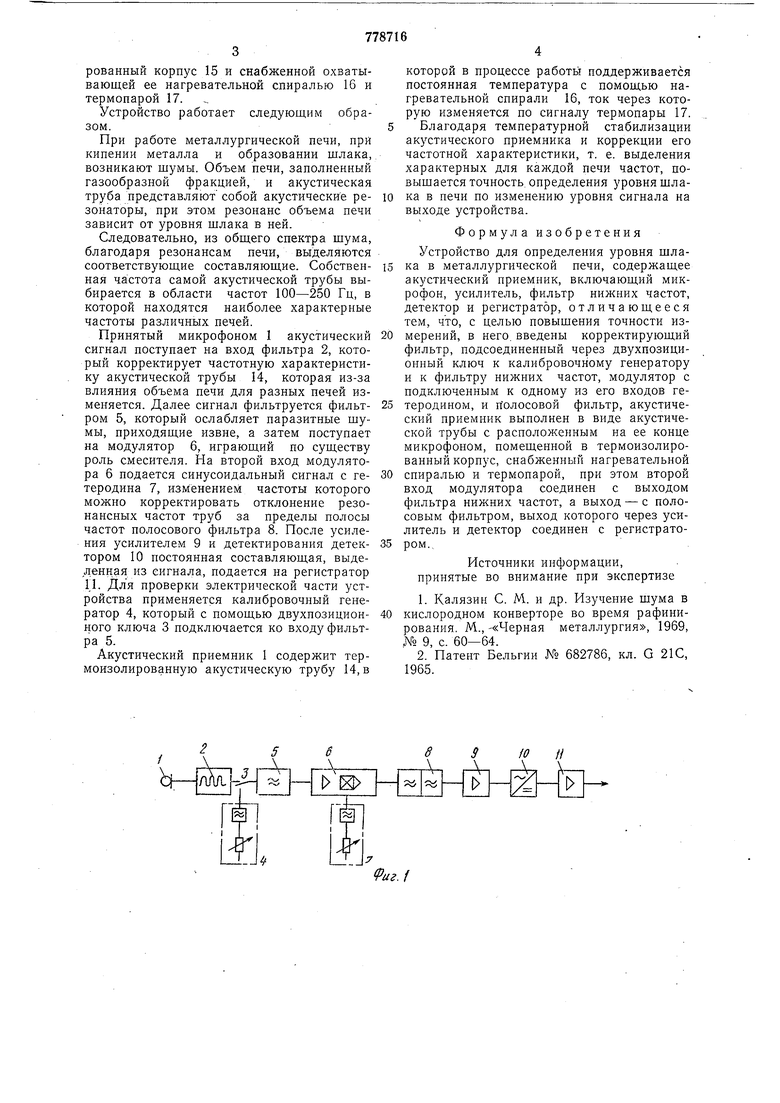

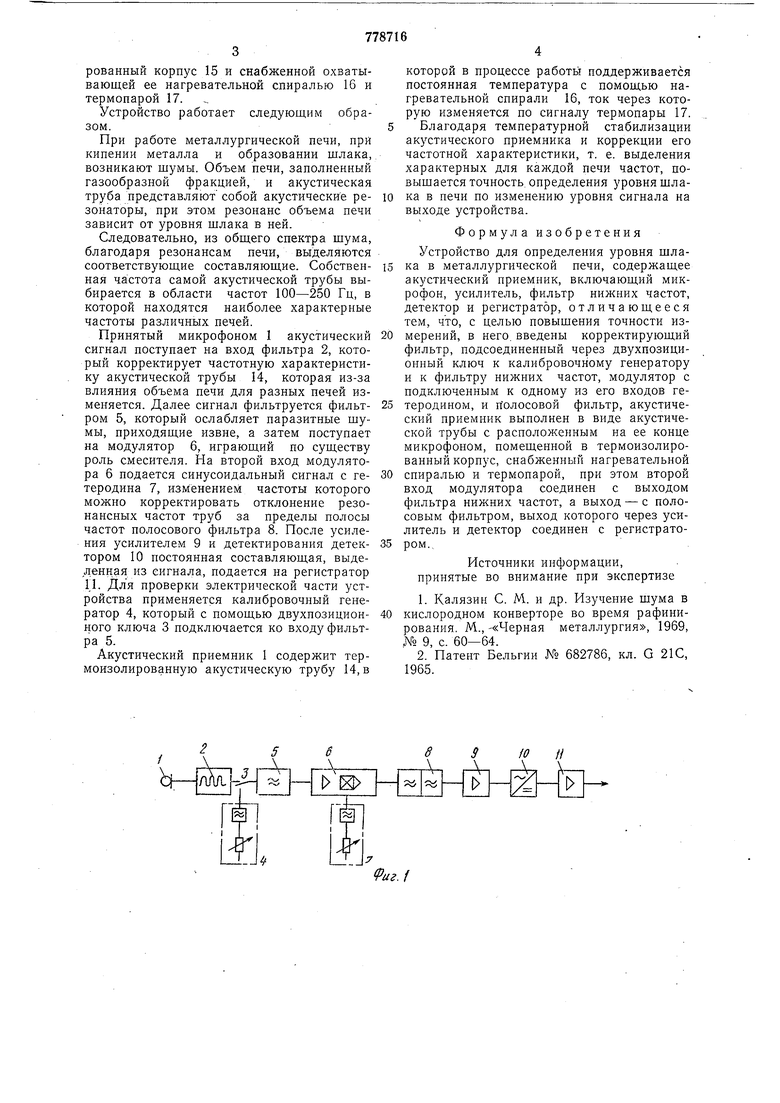

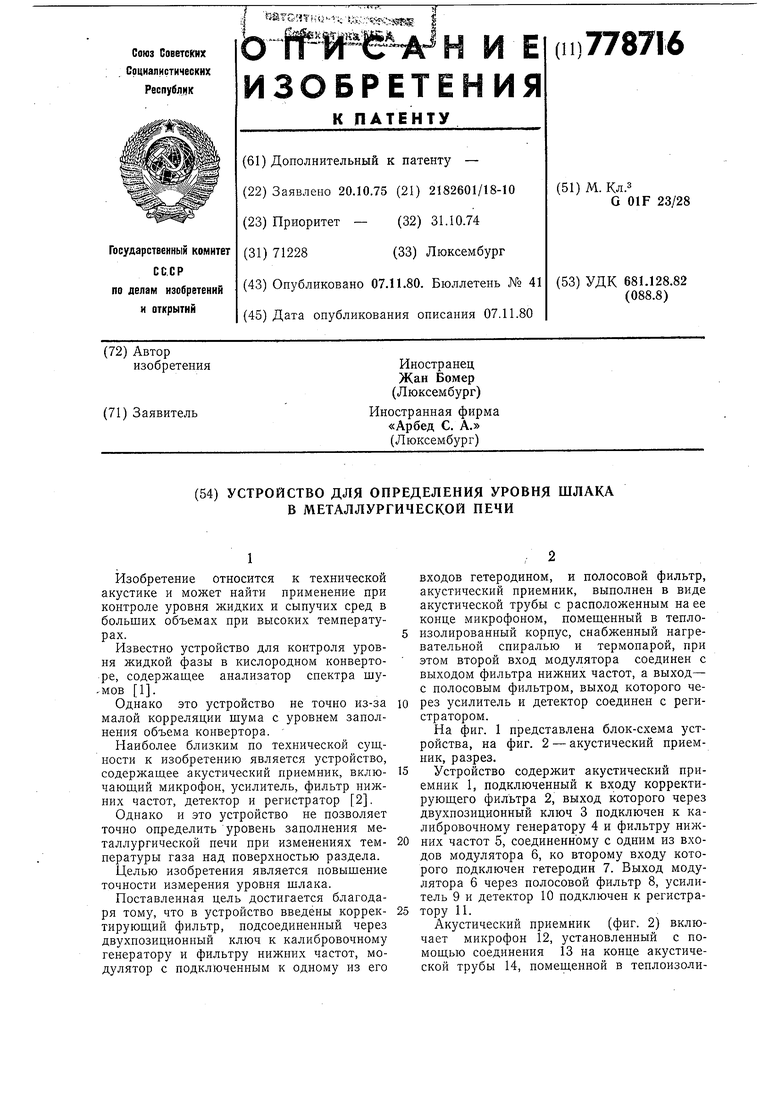

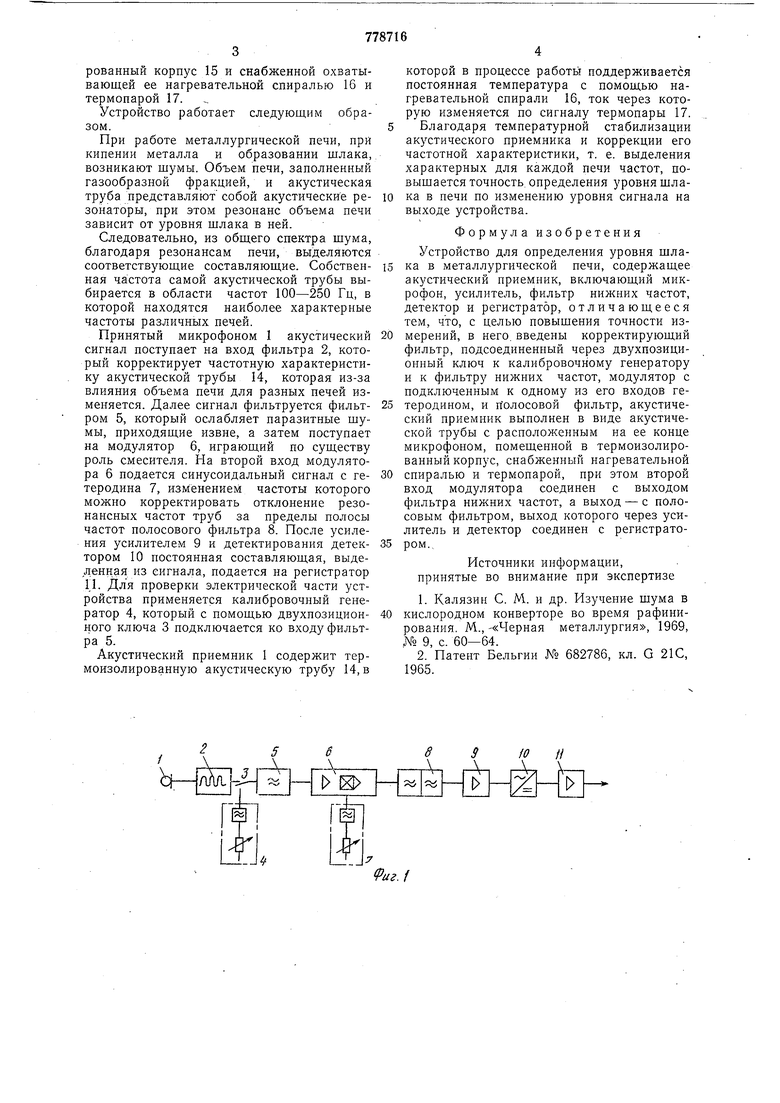

На фиг. 1 представлена блок-схема устройства, на фиг. 2 - акустический приемник, разрез.

Устройство содержит акустический приемник 1, подключенный к входу корректирующего фильтра 2, выход которого через двухпозиционный ключ 3 подключен к калибровочному генератору 4 и фильтру нижних частот 5, соединенному с одним из входов модулятора 6, ко второму входу которого подключен гетеродин 7. Выход модулятора 6 через полосовой фильтр 8, усилитель 9 и детектор 10 подключен к регистратору 11.

Акустический приемник (фиг. 2) включает микрофон 12, установленный с помощью соединения 13 на конце акустической трубы 14, помеп;енной в теплоизолированный корпус 15 и снабженной охватывающей ее нагревательной спиралью 16 и термопарой 17.

Устройство работает следующим образом.

При работе металлургической печи, при кипении металла и образовании шлака, возникают щумы. Объем печи, заполненный газообразной фракцией, и акустическая труба представляют собой акустические резонаторы, при этом резонанс объема печи зависит от уровня шлака в ней.

Следовательно, из общего спектра шума, благодаря резонансам печи, выделяются соответствующие составляющие. Собственная частота самой акустической трубы выбирается в области частот 100-250 Гц, в которой находятся наиболее характерные частоты различных печей.

Принятый микрофоном 1 акустический сигнал поступает на вход фильтра 2, который корректирует частотную характеристику акустической трубы 14, которая из-за влияния объема печи для разных печей изменяется. Далее сигнал фильтруется фильтром 5, который ослабляет паразитные шумы, приходящие извне, а затем поступает на модулятор 6, играющий по существу роль смесителя. На второй вход модулятора 6 подается синусоидальный сигнал с гетеродина 7, изменением частоты которого можно корректировать отклонение резонансных частот труб за пределы полосы частот полосового фильтра 8. После усиления усилителем 9 и детектирования детектором 10 постоянная составляющая, выделенная из сигнала, подается на регистратор П. Для проверки электрической части устройства применяется калибровочный генератор 4, который с помощью двухпозиционного ключа 3 подключается ко входу фильтра 5.

Акустический приемник 1 содержит термоизолированную акустическую трубу 14, в

которой в процессе работьг поддерживается постоянная температура с помощью нагревательной спирали 16, ток через которую изменяется по сигналу термопары 17. Благодаря температурной стабилизации акустического приемника и коррекции его частотной характеристики, т. е. выделения характерных для каждой печи частот, повыщается точность, определения уровня шлака в печи по изменению уровня сигнала на выходе устройства.

Формула изобретения

Устройство для определения уровня щлака в металлургической печи, содержащее акустический приемник, включающий микрофон, усилитель, фильтр нижних частот, детектор и регистратор, отличающееся тем, что, с целью повыщения точности измерений, в него, введены корректирующий фильтр, подсоединенный через двухпозиционный ключ к калибровочному генератору и к фильтру нижних частот, модулятор с подключенным к одному из его входов гетеродином, и полосовой фильтр, акустический приемник выполнен в виде акустической трубы с расположенным на ее конце микрофоном, помещенной в термоизолированный корпус, снабженный нагревательной спиралью и термопарой, при этом второй вход модулятора соединен с выходом фильтра нижних частот, а выход - с полосовым фильтром, выход которого через усилитель и детектор соединен с регистратором..

Источники информации, принятые во внимание при экспертизе

1.Калязин С. М. и др. Изучение щума в кислородном конверторе во время рафинирования. М., -«Черная металлургия, 1969, № 9, с. 60-64.

2.Патент Бельгии № 682786, кл. G 21С, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| СИСТЕМА ДЛЯ НЕПРЕРЫВНОГО СЛЕЖЕНИЯ ЗА ДЕЯТЕЛЬНОСТЬЮ СЕРДЦА | 2004 |

|

RU2281026C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАТРИЦЫ РАССЕЯНИЯ | 2013 |

|

RU2533298C1 |

| СИСТЕМА ДВУСТОРОННЕЙ СВЕРХВЫСОКОЧАСТОТНОЙ РАДИОСВЯЗИ | 2008 |

|

RU2366083C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО | 2020 |

|

RU2736171C1 |

| АКУСТИЧЕСКИЙ ТЕЧЕИСКАТЕЛЬ | 2009 |

|

RU2403546C1 |

| ПЕЛЕНГАТОР | 2001 |

|

RU2190235C1 |

| Система автоматизированного управления строительным комплексом | 2018 |

|

RU2696064C1 |

| Компьютерная система дистанционного контроля и управления объектами жизнеобеспечения городской инфраструктуры | 2019 |

|

RU2733054C1 |

| ИЗВЕЩАТЕЛЬ ОХРАННЫЙ ДВУХПОЗИЦИОННЫЙ РАДИОВОЛНОВЫЙ И СПОСОБ ЕГО РАБОТЫ | 2015 |

|

RU2603953C1 |

Г1 l-ri

LJ.

.f

Авторы

Даты

1980-11-07—Публикация

1975-10-20—Подача