(54) ПАКЕТ ДЛЯ ИЗГОТОВЛЕНИЯ ВИМЕТАЛЛОВ ПРОКАТКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ, В СОСТАВ КОТОРЫХ ВХОДИТ АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2268124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАБОТКОЙ ДАВЛЕНИЕМ И ЛИТЬЕМ БИМЕТАЛЛОВ НА ОСНОВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2293026C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕДНО-АЛЮМИНИЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399470C1 |

| Способ получения биметалла вольфрам-молибден | 1977 |

|

SU623695A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СЛОИСТАЯ ПРОСЛОЙКА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 2003 |

|

RU2232076C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН - СТАЛЬ | 2005 |

|

RU2293004C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2221682C1 |

Изобретение относится к технологии сварки разнородных металлов в твердой фазе давлением, а именно ropsweft прокаткой пакетов, и может быть применено для изготовления биметаллов с промежуточными прослойками.

Известие констр1укция пакета для получения биметаллов с прослойками, основные составляющие которого -легкодеформируемая и труднодеформируемая выполнены в виде пластин, у которых наибольшие плоскости (контактная и свободная) плоские и параллельны между собой lj . ,

Для обеспечения качественного соединения слоев разнородных металлов в процессе прокатки пакет необходимо продеформнровать на 20-4О% в зависимости от материала основнь1х срставляюшнх. При горячей прокатке пакетов с прослойками известной конструкции, осо- о бенно при больших степенях обжатия, наблюдается значительная неоднородность толшины прослоек. Кроме того, в задней части пакета имеются гофрообразные

складки и разрывы прослоек. Незначительная волнистость прослоек наблюдается на задней части пакета примерно с середины его длины. Интенсивность волнистости к связанная с ней неоднородность толщины прослоек увеличиваются к зад«ему Tojany пакета. За зоной волнистости прослоек наблюдаются периодические разрывы одной или нескольких прослоек и следующие за каждьгм разрывом гофрообразные складки этих прослоек. Ширина разрывов и интенсивность складок растут по мере их приближения к заднему торцу пакета. В плоскости прослоек дефекты имеют серповидную конфигурацию, направленную выпуклостью к заднему торцу пакета.

Оценка вли5шия описанных дефектов на работоспособность изделий из биметалла зависит от условий работы этих изделий. Как правило,описанные дефекты не ухудшают герметичности и сплошности соединения основных составляющих и механических свойств биметалла при

низких и средних температурах. Однако при высоких температурах разнородные металлы могут образовывать , эвтектику и хрупхке интерметаллидные соединения в результате прямого контакта между н,ими в тех местах, где имеются разрывы прослоек, которые введеньг в состав биметалла для предотвращения такого контакта. Поэтому технические требования, предъявляемые к биметаллам, которые предназначены для изготовления ответственных узлов и деталей, работающих в условиях длительного воздействия высоких температур и больших механических напряжений, не допускают наличия в них описанных дефектов. Таким образом, известная конструкция пакета с прослойками не позволяет получать горячей прокаткой этих пакетов качественные биметаллические плиты, удовлетворяющие повышенным требовашгям к однородности толщины и сплошности прослоек Причина образования описанных дефектов заключается в следующем,

Несмотря на одинаковую высдтн.ую деформацию различных участков пакета по его ширине, их удлинение и уширение в процессе деформации при прокатке неодинаково. Это связано с тем, что внутренние по ширине (близкие к продольной оси пакета) участки, испытывая при .деформации сопротивление внешних участков, деформируются главным образом вдоль продольной оси пакета, т,е. удлиняются. Внешние же близкие к продольным торцам, участки пакета имеют возможность свободно деформироваться в поперечном направлении относительно направления прокатки, т.е, уширяться. Таким образом, эпюра скоростей Продольного истечения металла в зоне отставания представляет собой дугу, направленную выпуклостью к заднему торцу пакета.

Поэтому по мере продвижения фронта деформации к заднему торцу пакета в нем накапливаетсяразличие абсолютных вытяжек внутренних и нешних поцпфине пакета его участков. Это увеличение различия вытяжек можно рассматривать как постепенно нарастающую сдвшчзвую деформацию в плоскости пакета - внутренние по его ширине участки переметаются относительно внешних, рбзультатом наложения такой сдвиговой деформации на высотную является неоднородность по ширине пакета общего характера деформации, что приводит на начальном этапе прокатки к ёозннкновению

BoflHifcTocTH и неодно1;юдностн толщины прослоек, В том случае, если величина постепенно накапливающейся сдвиговой деформации начинает превышать запас пластичности одной из прослоек, последняя претерпевает разрыв. В момент разрыва процесс прокатки теряет устойчивость, и оторвавшиеся, т,е, свободные, З астки прослойки скапливаются в гофрообразную складку, что приводит к резкому утолщению разорвавшейся прослойки и уточнению других прослоек в месте расположения складки.

Цель изобретения - предотвращение образования разрывов и неоднородности толщины прослоек при горячей прокатке пакетов с прослойками.

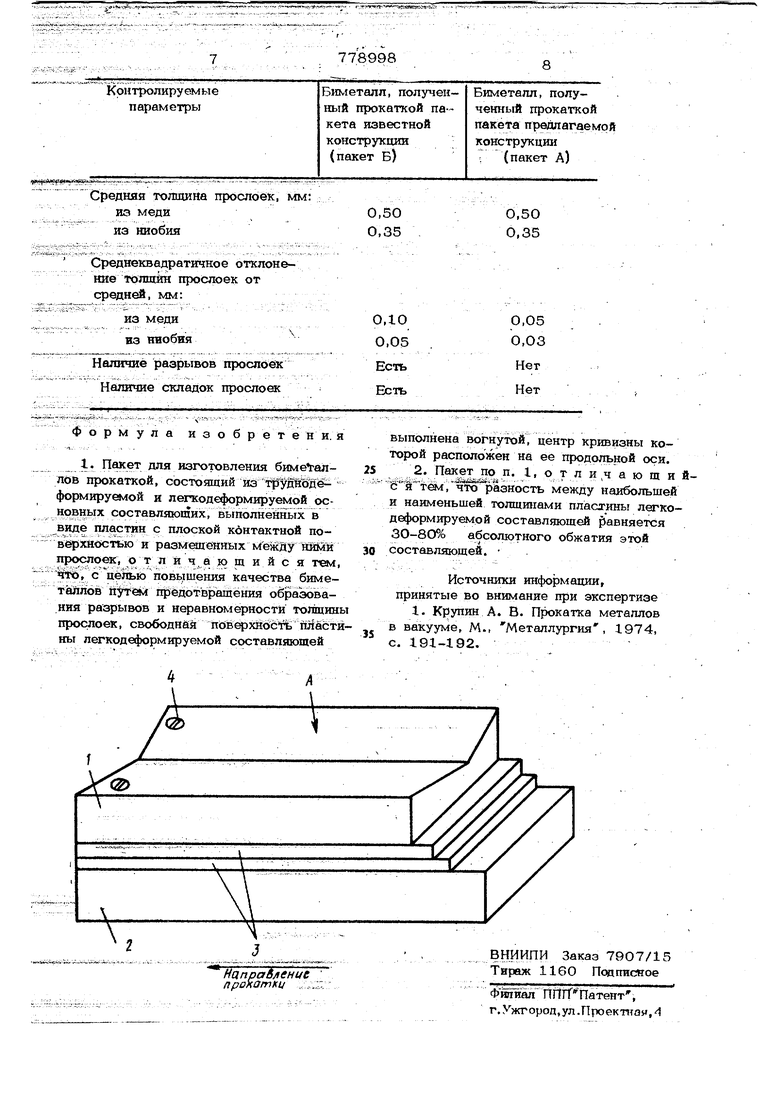

Поставленная цель достигается тем, что в конструкции пакета, состоящего из труднодеформируемой и легкодеформируемой основных составляющих и прослоек для йолучения биметаллов с прослойкал и горячей прокаткой, свободная поверхность пластины легко деформируемой составляющей выполнена вогнутой, центр кривизны которой расположен на ее продольной оси. Разность между наибольшей и наименьшей .толщинами пластинами легкодеформируемой составляющей равняется 30-80% абсолютного обжатия этой состайЛ5пощей,

В случае прокатки в плоских валках пакета, толщина которого в центральной по ширине части меньше, чем у продольных торцов,, его центральные участки претерпевают меньшую высотную деформацию, чем участки у продольных торцов Так как продольная вытяжка прямо пропорциональна высотной деформации, то из сравнения прокатки с одинаковым обжатием двух пакетов, у первого из которых толщина по его ширине переменна, а у второго постоянна, .следует, что вытяжка внутренних участков первого пакета меньше вытяжки тех же участков второго пакета, а вытяжка внешних участков обоих пакетов одинакова. Таким образом, различие вытяжек внутренних и внешних участков меньше у пакета переменной толщины, следовательно, в процессе прокатки этого пакета та сдвигова деформация, которая приводит к образованию дефектов в биметалле, накапливается менее интенсивно.

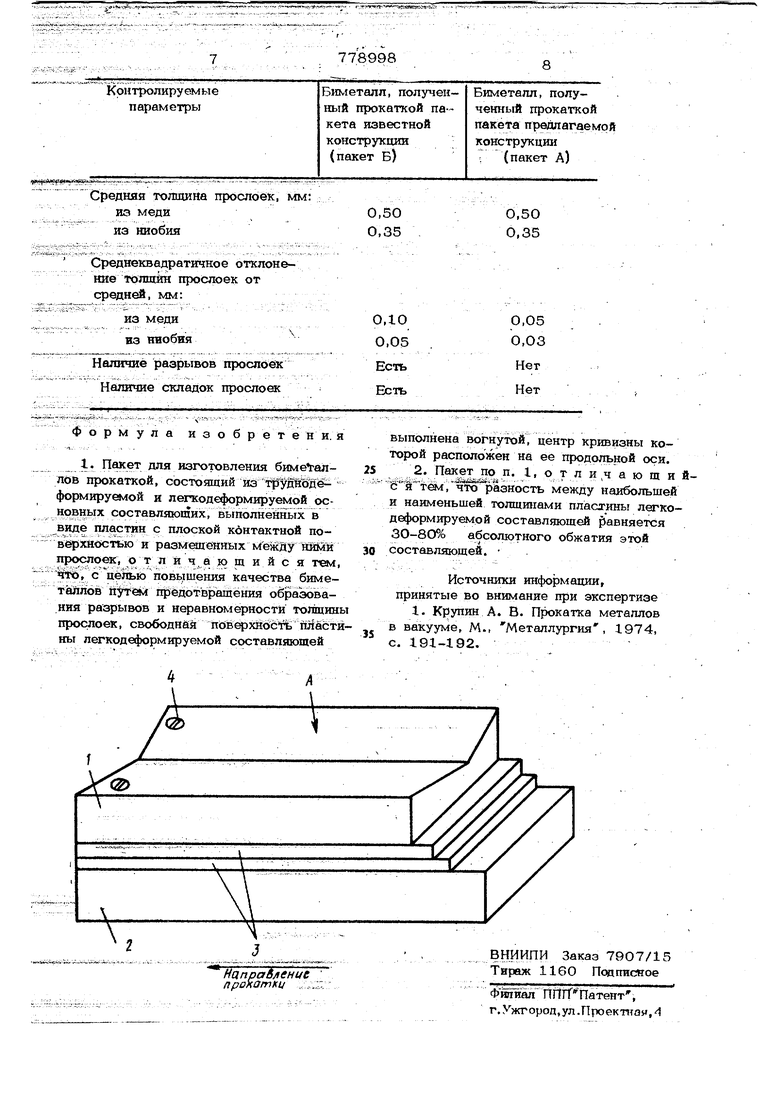

Использование легкодеформяруемой составляющей для получения пакета переменной толщины обусловлено тем, что именно эта составляющая, воспринимая основную часть суммарной деформации пакет внебопьшой степени .подвержена тем OCQбенностям деформации, которые приводят к образованию дефектов в биметалле. Поэтому, изменяя характер деформации этой составляющей, можно наиболее эффективно предотвращать образование дефектов в биметалле.. . Опытным путем установлено, что область оптимальных значений основного параметра сечения легкодеформируемой основной составляющей (разности наибольшей толщины пластины у ее продольных торцов и наюленьшей толщины на ее продольной оси) для различных биметаллов и режимов их прокатки составляет 30-80% абсолютного обжатия этой легкодеформируемой составляющей. Меньшие значения этого параметра не позволяют надежно предотвращать образование дефектов, что связано с недостаточным уменьшением различия вытяжек внутренних и внеижих участков по ширине пакета. Применение сечения с большим значе нием параметра не обеспечивает надежно го соединения .слоев разнородных металлов в центральных по ширине участках пакета, так как высотные деформации этих участков пакета оказываются недостаточными для осуществления качественной сварки. На чертеже приведена конструкция пакета для получения биметаллов с прослойками горячей прокаткой Пакет предлагаемой конст|рукции состоит из легкодеформируемой составляющей 1, труднодеформируемой составляюще 2 и прослоек 3. В передней части пакет скреплен винтами 4. Труднодеформируема составляющая и прослойки выполнены в виде прямоугольных параллелепипедов, ле кодеформируемая составляющая --в виде прямоугольной пластины (в плане), у которой .свободная поверхность А вогнута. Для упрощения изготовления этой поверхности может быть придана форма клинообразного паза, симметричного относительно продблЫйй оси пластины, какая и изображена на чертеже. Технология получения биметалла с прослойками, использующая пакет предлагаемой конструкции, следующая. Для сравнения берут пакеты титан сталь с прослойками ниобия и меди предлагаемой конструкции (пакет А) и известной конструкции (пакет Б). Труднодеформируемые стальные составляющие обоих пакетов имеют форму прямоугольных параллелепипедов paзмepa и 21x80x550 мм. В качестве прослоек в обоих пакетах йс- . пользуют листы ниобия и меди размерами 0,|гл80х500 мм. Свободной поверхности легкодеформируемой титановой составляющей Б пакете А путем строжки придают форму симметричного относительно продольной оси составляющей клинообразного паза с м-аксимальной глубиной 7 мм. Таким образом, толщина этой составляющей изменяется по линейному закону от максимальной у продольных торцов( 3.4мм) до минимальной на продольной оси(27мм). Ее размеры в плане составляют ЗОхЗООмм. В пакете Б легкодеформируемая составляющая имеет форму прямоугольного параллелепипеда размерами 34х8Ох5ОО мм. Порядок сборки сравниваемых конструкций одинаков.Ниобиевая прослойка помещается со сторонБ титановой составляющей, а медная - со стороны стальной. Контактные поверхности основных составляющих и прослоек зачищают, промывают в бензние спирте, а затем собирают в пакет, который в передней части скрепляют двумя винтами Ml2. Собранные пакеты помещают в печь вакуумного прокатного стана, греют при температуре 1ООО С в течение I ч и прокатывают за один проход с обжатием 25%. В таблице приведены результаты металлографического контроля полученных плит.

778998

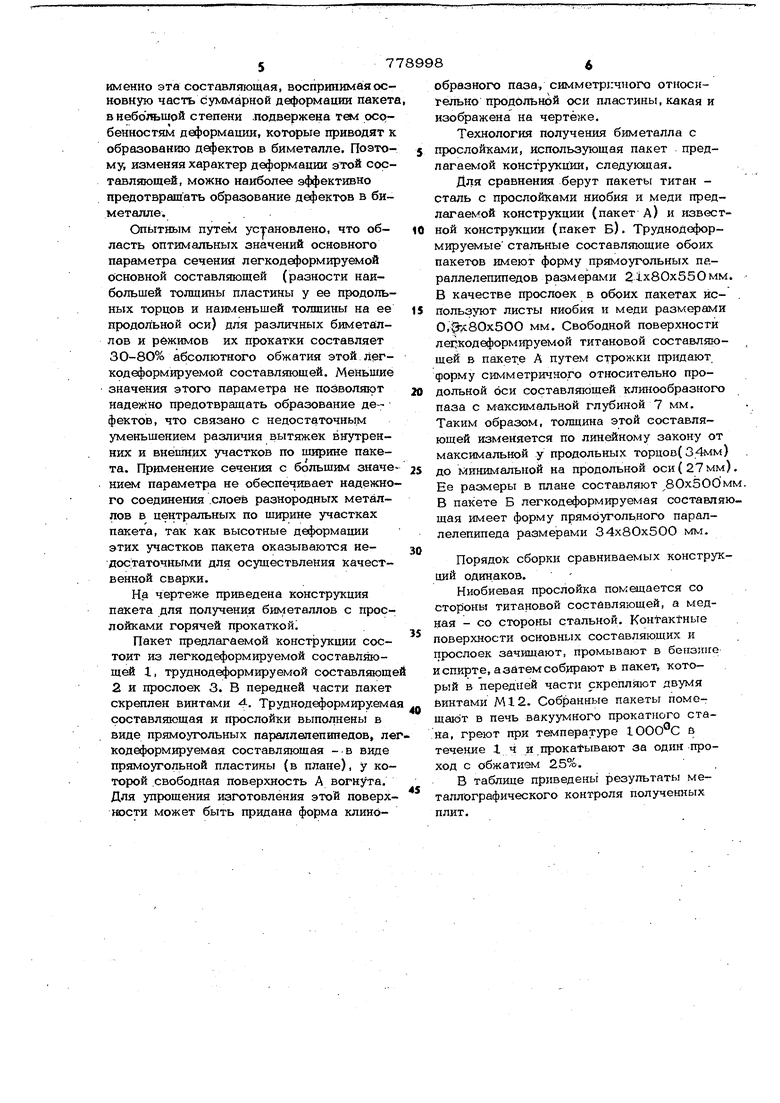

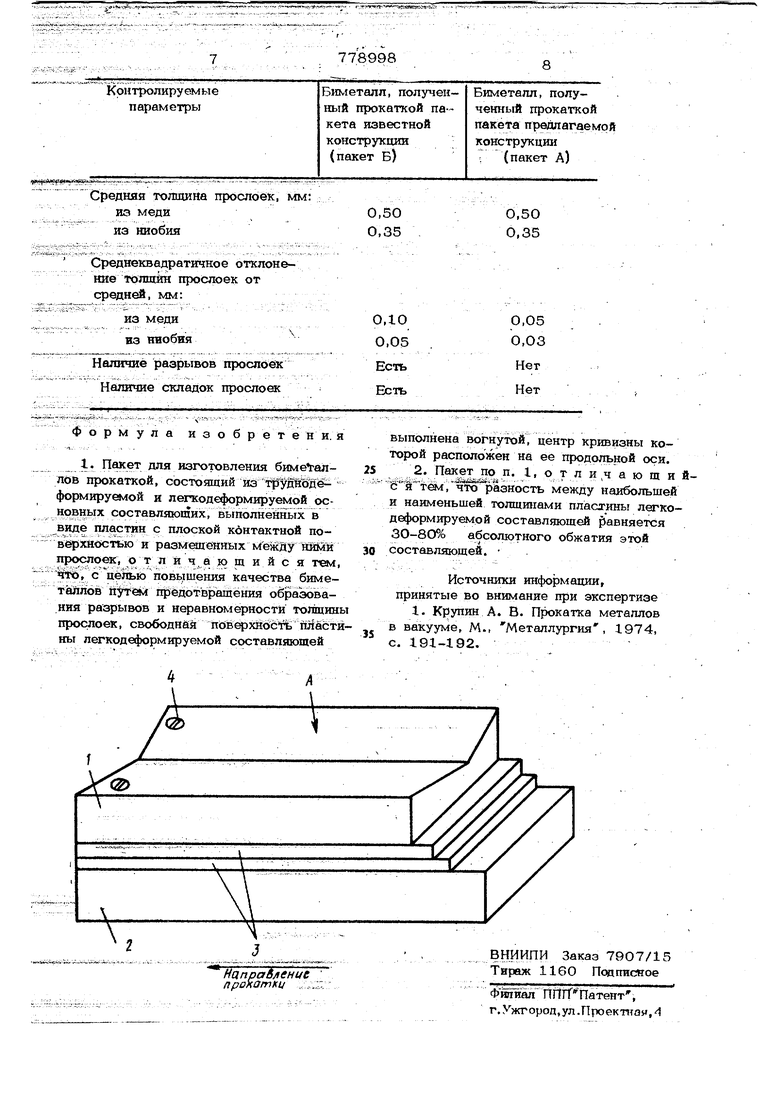

Биметалл, полученный прокаткой пакета известной конструкции (пакет Б)

Средняя толщина прослоек, мм: из меди из ниобия

8

Биметалл, полученный прокаткой пакета предлагаемой конструкции (пакет А)

0,50

0,50 0,35 0,35

Авторы

Даты

1980-11-15—Публикация

1978-08-11—Подача