Изобретение относится к гранулированию расплавленных материалов на охлаждаемых поверхностях и может быть использовано в химической, фармацевтической и других отраслях промышленности.

Известен аппарат для получения чешуек из расплава, содержащий вращающийся барабан с теплообменной рубашкой, снабженной патрубками для входа и выхода, ванну с расплавом, размещенную под барабаном, и устройство для срезания материала с поверхности барабана.

Указанный аппарат не обеспечивает высокую производительность.

Наиболее близким решением из известных является погружной барабанный кристаллизатор, содержащий вращающийся барабан, теплообменную рубашку, укрепленную на внутренней поверхности барабана и снабженную трубами для входа и выхода хладагента, перегородки, расположенные между барабаном и рубашкой и разделяющие кольцевое пространство между ними на секции.

Известный аппарат обладает низкой производительностью, обусловленной тем, что процесс охлаждения и кристаллизации продукта трудно регулировать, ввиду этого в секциях с продольными перегородками температура охлаждения жидкости будет различна по длине секции. Также будет различна скорость кристаллизации продукта по длине барабана, что приводит к снижению производительности аппарата.

Известный аппарат создает большой расход хладагента, обусловленный тем, что для получения качественного продукта, т.е. однородного по кристаллической структуре и гранулометрическому составу, необходимо между входом и выходом хладагента создать минимальную разность температур. Это возможно лишь за счет увеличения расхода хладагента.

Цель изобретения - повышение производительности и снижение расхода хладагента за счет улучшения условий теплопередачи.

Указанная цель достигается тем, что перегородки расположены радиально, трубы для входа и выхода хладагента расположены концентрично и снабжены патрубками, присоединенными к секциям теплообменной рубашки.

Благодаря этому хладагент будет иметь одну и ту же среднюю температуру в каждой секции по всей длине барабана. Причем, температура хладагента в каждой секции по ее длине отличается незначительно.

Вследствие этого условия теплопередачи от кристаллизующегося на наружной боковой поверхности барабана продукта к хладагенту практически одинаковые по всей длине барабана.

Продукт кристаллизуется на наружной боковой поверхности барабана в виде сплошной пленки или отдельных полосок одной и той же толщины в любом сечении барабана по всей его длине, а также одинаковой температуры твердости и кристаллического строения. Это позволяет регулировать процесс охлаждения и кристаллизации продукта на наружной поверхности барабана, получать продукт заданных свойств и толщины, практически исключить остановку аппарата на регулирование процесса, обеспечить стабильность работы аппарата, т.е. повысить его производительность, а также сократить расход хладагента за счет создания минимальной разности температур между входом и выходом жидкости.

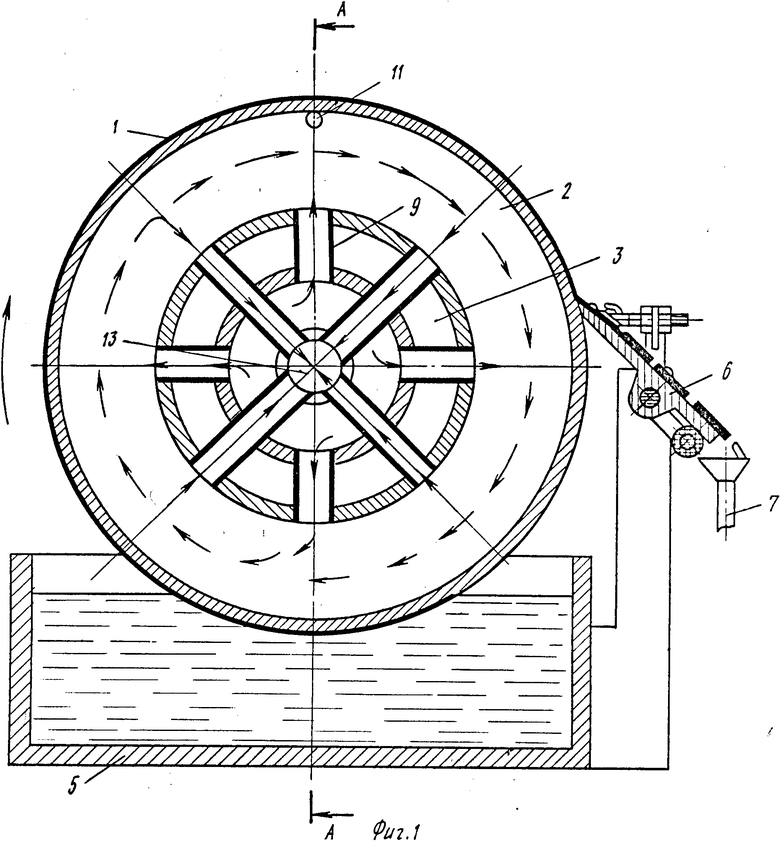

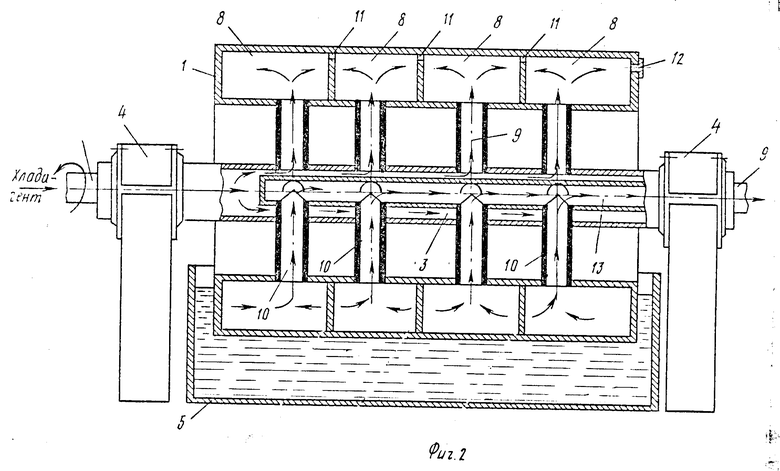

На приведенных чертежах изображен аппарат для получения чешуек из расплавов.

На фиг. 1 изображен поперечный разрез аппарата; на фиг.2 показан продольный разрез по А-А фиг.1.

Аппарат для получения чешуированного продукта из расплавов содержит вращающийся барабан 1 с рубашкой 2 для охлаждения, связанной с полым валом 3, выполненным в виде конструкции "труба в трубе" и укрепленным на опорах 4.

Барабан частично погружен в ванну 5 с расплавленным материалом и снабжен устройством 6 для срезания пленки закристаллизованного продукта с поверхности вращающегося барабана, а также бункером 7. Рубашка 2 для охлаждения барабана 1 выполнена из нескольких секций 8, каждая из которых снабжена независимыми входными радиальными патрубками 9 и выходными 10. Секции рубашки связаны между собой осевыми каналами 11 для выхода воздуха. В торце последней секции по ходу хладагента установлено спускное приспособление 12.

Аппарат работает следующим образом.

При непрерывном вращении барабана 1, охлаждаемого изнутри хладагентом и погруженного в ванну 5 с расплавленным материалом, на поверхности барабана образуется пленка закристаллизованного материала, которая снимается и ломается устройством 6 на отдельные чешуйки. Далее твердый продукт ссыпается в бункер 7 готового продукта. Хладагент поступает по валу 3, далее по радиальным входным патрубкам 9 в секции рубашки 8. Выход хладагента из каждой секции рубашки обеспечивается через радиальные патрубки 10 и далее через внутреннюю трубу 13 полого вала 3.

Вход хладагента в каждую секцию рубашки и выход его из рубашки выполнены независимо друг от друга, что улучшает условия теплопередачи от кристаллизующегося на наружной поверхности барабана продукта к хладагенту и кроме того, позволяет выровнять условия теплопередачи по длине барабана, тем самым повышается эффективность кристаллизации материала на наружной поверхности барабана по всей его длине и обеспечивается стабильность процесса кристаллизации продукта на наружной поверхности охлаждаемого барабана.

В лабораторных условиях был испытан аппарат для получения чешуек из расплава со сменными барабанами ⊘ 250 мм с теплообменными рубашками, выполненными по трем вариантам: I - перегородки в рубашке расположены радиально (согласно изобретению); II - перегородки в рубашке расположены продольно (прототип); III - рубашка переменного сечения не содержит перегородок (аналог).

Испытания проводились на свинцово-натриевом сплаве, хладагент - масло индустриальное.

В результате проведенных испытаний получены следующие опытные данные: 1. Время кристаллизации продукта/ с 4 5/6 6/0 2.  н

н я

я ть

ть

3. Расход хладогена/ кг/ч 30 42 46 4. Производительность аппарата/ кг/ч 42 39 28

3. Расход хладогена/ кг/ч 30 42 46 4. Производительность аппарата/ кг/ч 42 39 28

Следовательно, производительность аппарата, выполненного по изобретению, увеличивается в 1,4 раза по сравнению с прототипом и в 1,5 раза - по сравнению с аналогом.

Как видно из приведенных опытных данных, снижение расхода хладагента в аппарате по изобретению составляет 12 кг/ч по сравнению с прототипом и 16 кг/ч по сравнению с аналогом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УТФЕЛЕМЕШАЛКА-КРИСТАЛЛИЗАТОР | 2001 |

|

RU2182177C1 |

| УСТРОЙСТВО ДЛЯ КРИСТАЛЛИЗАЦИИ УТФЕЛЯ | 1991 |

|

RU2020157C1 |

| КРИСТАЛЛИЗАТОР ВАЛЬЦОВЫЙ | 1994 |

|

RU2094074C1 |

| УТФЕЛЕМЕШАЛКА-КРИСТАЛЛИЗАТОР | 1999 |

|

RU2155815C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЧЕШУИРОВАННОГО ПРОДУКТА ИЗ РАСПЛАВА | 1980 |

|

SU845311A1 |

| КРИСТАЛЛИЗАТОР | 1992 |

|

RU2035195C1 |

| КРИСТАЛЛИЗАТОР | 1994 |

|

RU2053303C1 |

| Барабанный кристаллизатор | 1981 |

|

SU1028343A1 |

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКОСТЕЙ | 2007 |

|

RU2344722C2 |

АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЧЕШУЕК ИЗ РАСПЛАВА, содержащий вращающийся барабан, теплообменную рубашку, укрепленную на внутренней поверхности барабана и снабженную трубами для входа и выхода хладагента, перегородки, расположенные между барабаном и рубашкой и разделяющие кольцевое пространство между ними на секции, ванну с расплавом, размещенную под барабаном, и устройство для срезания материала с поверхности барабана, отличающийся тем, что, с целью повышения производительности и снижения расхода хладагента, перегородки расположены радиально, трубы для входа и выхода хладагента расположены концентрично и снабжены патрубками, подсоединенными к секциям теплообменной рубашки.

| ПОГРУЖНОЙ БАРАБАННЫЙ КРИСТАЛЛИЗАТОР | 0 |

|

SU325975A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1978-12-12—Подача