1

Изобретение относится к устройствам аналитического контроля термической стойкости вещества и может быть использовано в химической, металлургической промышленности и других отраслях народного хозяйства.

Известно устройство для определения давления текущей среды, содержащее корпус с гибкой мембраной, разделяющей его на две камеры, в центре одной из которых расположен выходной канал, поступление текущей среды в который регулируется мембраной (1.

Наиболее близким к изобретению по технической сущности является устройство для определения термической стойкости вещества, содержащее корпус с установленной в нем мембраной, разделяющей корпус на измерительную Н глухую камеры и связанной с механизмом настройки нуля, реакционный стакан, соединенйый с глухой камерой корпуса посредством узла уплотнения, и регнстрнрующий прибор 2.

Недостатком этого устройства является высокая погрешность, которая зависит от диапазона изменения параметра, и, следовательно, тем больше, чем шире диапазон.

Цель изобретения - повышение точности измерения параметра при расширении диапазона его значений за счет уменьшения абсолютной погрешности.

Указанная цель достигается тем, что устройство снабжено сумматором, пневмосопротивлениями и соплом, установленным в измерительной камере и разделяющим ее на две полости, подключенные к первому и второму входам сумматора, при этом первый вход сумматора через пневмосопротивление связан с атмосферой, а второй вход и выход

10 сумматора через пневмосопротивления подключен к регистрирующему прибору.

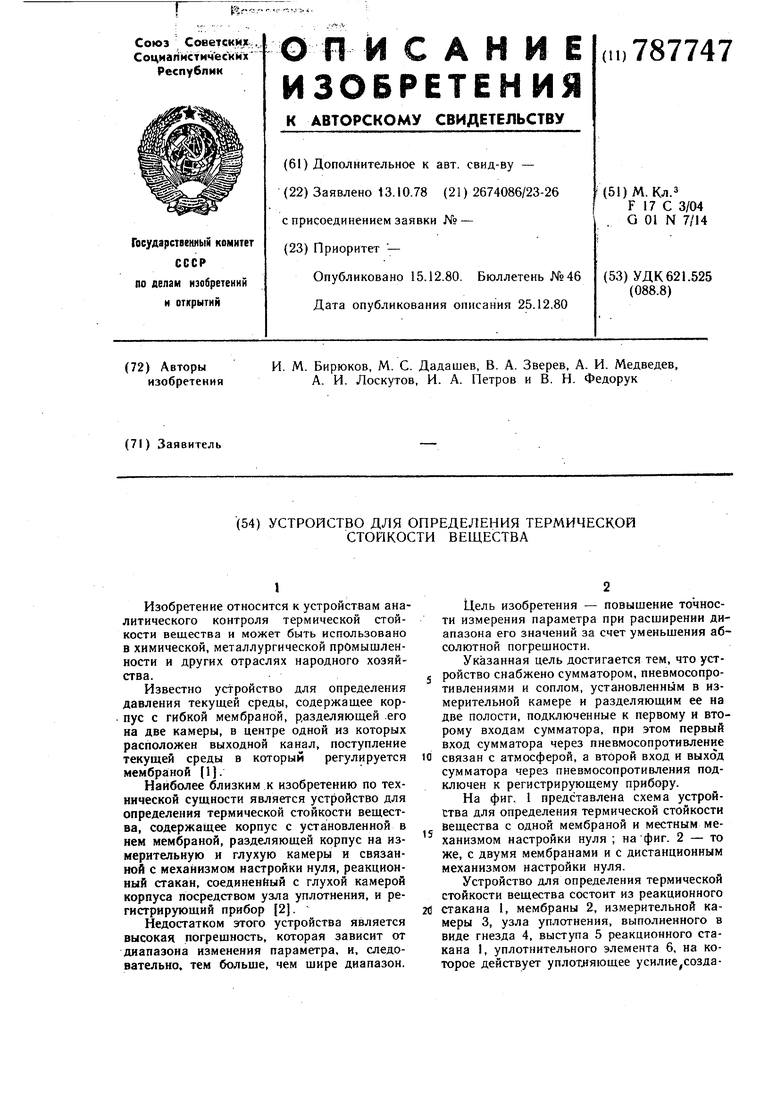

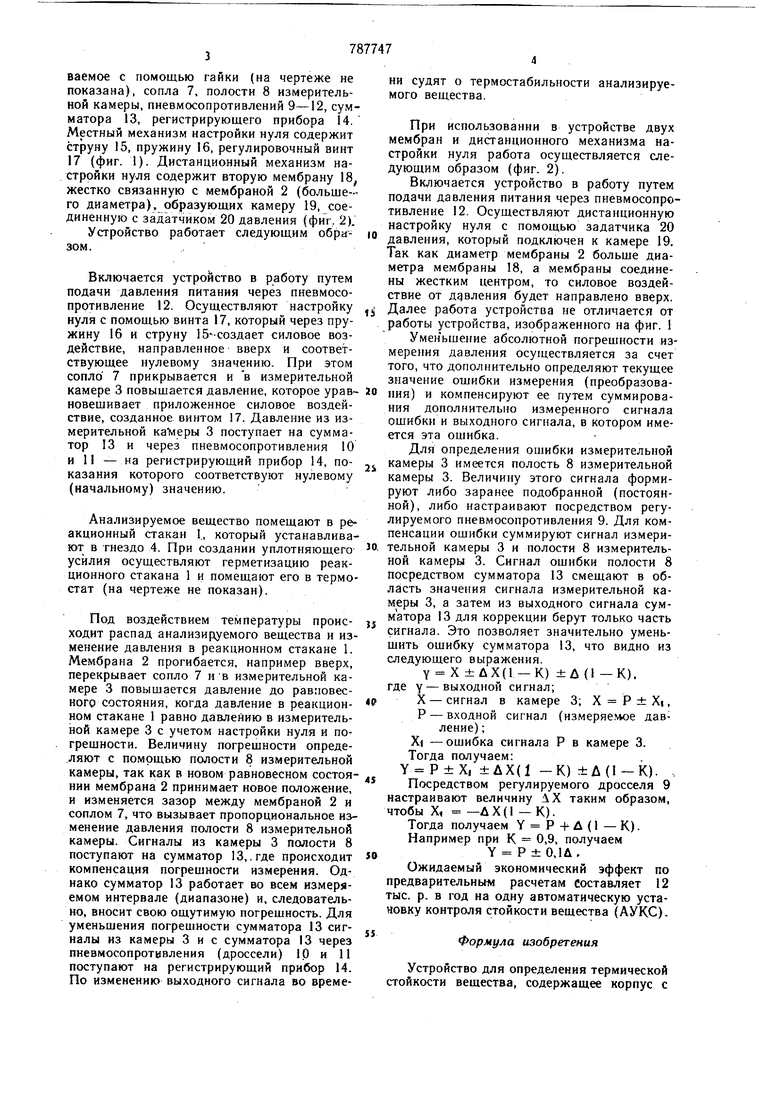

На фиг. 1 представлена схема устройства для определения термической стойкости вещества с одной мембраной и местным ме15ханизмом настройки нуля ; на фиг. 2 - то же, с двумя мембранами и с дистанционным механизмом настройки нуля.

Устройство для определения термической стойкости вещества состоит из реакционного 20 стакана 1, мембраны 2, измерительной камеры 3, узла уплотнения, выполненного в виде гнезда 4, выступа 5 реакционного стакана I, уплотнительного элемента 6, на которое действует уплотляющее усилие создаваемое с помощью гайки (на чертеже не показана), сопла 7. полости 8 измерительной камеры, пневмосопротивлений 9-12, сумматора 13, регистрирующего прибора 14. Местный механизм настройки нуля содержит струну 15, пружину 16, регулировочный винт 17 (фиг. 1). Дистанционный механизм настройки нуля содержит вторую мембрану 18, жестко связанную с мембраной 2 (большего диаметра), образующих камеру 19 соединенную с задатчиком 20 давления (фиг. 2).

Устройство работает следующим образом.

Включается устройство в работу путем подачи давления питания через пневмосопротивление 12. Осуществляют настройку нуля с помощью винта 17, который через пружину 16 и струну 15--создает силовое воздействие, направленное вверх и соответствующее нулевому значению. При этом сопло 7 прикрывается и в измерительной камере 3 повыщается давление, которое уравновещивает приложенное силовое воздействие, созданное винтом 17. Давление из измерительной камеры 3 поступает на сумматор 13 и через пневмосопротивления 10 и 11 - на регистрирующий прибор 14, показания которого соответствуют нулевому (начальному) значению.

Анализируемое вещество помещают в реакционный стакан 1., который устанавливают в гнездо 4. При создании уплотняющего усилия осуществляют герметизацию реакционного стакана 1 и помещают его в термостат (на чертеже не показан).

Под воздействием температуры происходит распад анализируемого вещества и изменение давления в реакционном стакане 1. Мембрана 2 прогибается, например вверх, перекрывает сопло 7 ив измерительной камере 3 повыщается давление до равповесного состояния, когда давление в реакционном стакане 1 равно давлению в измерительной камере 3 с учетом настройки нуля и погрещности. Величину погрещности опреде.ляют с помощью полости 8 измерительной камеры, так как в новом равновесном состояНИИ мембрана 2 принимает новое положение, и изменяется зазор между мембраной 2 и соплом 7, что вызывает пропорциональное изменение давления полости 8 измерительной камеры. Сигналы из камеры 3 полости 8 поступают на сумматор 13,.где происходит компенсация погрешности измерения. Однако сумматор 13 работает во всем измеряемом интервале (диапазоне) и, следовательно, вносит свою ощутимую погрешность. Для уменьшения погрешности сумматора 13 сигналы из камеры 3 и с сумматора 13 через пневмосопротввления (дроссели) 10 и 11 поступают на регистрирующий прибор 14. По изменению выходного сигнала во времени судят о термостабильности анализируемого вещества.

При использовании в устройстве двух мембран и дистанционного механизма настройки нуля работа осуществляется следующим образом (фиг. 2).

Включается устройство в работу путем подачи давления питания через пневмосопротивление 12. Осуществляют дистанционную настройку нуля с помощью задатчика 20 давления, который подключен к камере 19. Так как диамегр мембраны 2 больще диаметра мембраны 18, а мембраны соединены жестким центром, то силовое воздействие от давления будет направлено вверх. Далее работа устройства не отличается от работы устройства, изображенного на фиг. 1

Уменьшение абсолютной погрешности измерения давления осуществляется за счет того, что дополнительно определяют текущее значение ошибки измерения (преобразования) и компенсируют ее путем суммирования дополнительно измеренного сигнала ошибки и выходного сигнала, в котором имеется эта ошибка.

Для определения ошибки измерительной камеры 3 имеется полость 8 измерительной камеры 3. Величину этого сигнала формируют либо заранее подобранной (постоянной), либо настраивают посредством регулируемого пневмосопротивления 9. Для компенсации ошибки суммируют сигнал измерительной камеры 3 и полости 8 измерительной камеры 3. Сигнал ошибки полости 8 посредством сумматора 13 смещают в область значения сигнала измерительной камеры 3, а затем из выходного сигнала сумматора 13 для коррекции берут только часть сигнала. Это позволяет значительно уменьшить ошибку сумматора 13, что видно из следующего выражения.

Y X ±йХ(1 - К) ±Д (1 - К), где Y - выходной сигнал;

X -сигнал в камере 3; X Р ± Xi, Р - входной сигнал (змеряе1лое давление) ;

Х( -ощибка сигнала Р в камере 3.

Тогда получаем: Y Р±Х, ±ЛХ(1 -К) ±Л(1-К). .

Посредством регулируемого дросселя 9 настраивают величину ЛХ таким образом, чтобы Xi -ЛХ(1 - К).

Тогда получаем Y Р + Д (1 - К).

Например при К 0,9, получаем Р±0,1Д.

Ожидаемый экономический эффект по предварительным расчетам составляет 12 тыс. р. в год на одну автоматическую установку контроля стойкости вещества (АУКС).

Формула изобретения

Устройство для определения термической стойкости вещества, содержащее корпус с

установленной в нем мембраной, разделяющей корпус на измерительную и глухую камеры и связанной с механизмом настройки нуля, реакционный стакан, соединенный с глухой камерой корпуса посредством узла уплотнения, и регистрирующий прибор, отличающееся тем, что, с целью повышения точности измерения параметра при расширении диапазона его значений за счет уменьшения абсолютной погрешности, оно снабжено сумматором, пневмосопротнвлениями и соплом, установленным в измерительной камере н разделяющим ее на две полости.

подключенные к первому и второму входам сумматора, при этом первый вход сумматора через пневмосопротивление связан с атмосферой, а второй вход и выход сумматора через пневмосопротивления подключен к регистрирующему прибору.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3612085, кл. 137-12, опублик. 1971.

2.Авторское свидетельство СССР

№ 546742, кл. F 15 С 3/04, 8.08.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения термической стойкости веществ | 1985 |

|

SU1293566A1 |

| Установка для определения термической стойкости веществ | 1983 |

|

SU1087826A1 |

| Суммирующее устройство | 1982 |

|

SU1188757A1 |

| Пневматический повторитель со сдвигом | 1977 |

|

SU634020A2 |

| Пневматический повторитель со сдвигом | 1978 |

|

SU706583A2 |

| Пневматический повторитель со сдвигом | 1981 |

|

SU1359516A2 |

| Пневматический повторитель со сдвигом | 1979 |

|

SU996750A2 |

| Преобразователь силового воздействияВ пНЕВМАТичЕСКий СигНАл | 1979 |

|

SU800716A2 |

| Устройство для определения термической стойкости веществ | 1982 |

|

SU1057826A2 |

| Вакуумное реле | 1983 |

|

SU1232969A1 |

Авторы

Даты

1980-12-15—Публикация

1978-10-13—Подача