;54) УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ЗАПРАВКИ РАБОЧЕЙ СМЕСЬЮ АБСОРБЦИОННОГО ХОЛОДИЛЬНОГО

1

Изобретение относится к области холодильной техники, а точнее к установкам для автоматической заправ- . ки рабочей смесью абсорбционного холодильного агрегата.

Известны установки для автоматической заправки рабочей смесью абсорбционного холодильного агрегата, содержащие дозатор, снабженный сигнализатором уровня и подключенный через соленоидный вентиль к коллек-. тору, к которому также подсоединены заправочная трубка холодильного агрегата и через соленоидные вентили вакуумная система исосуд, заполненный сжатым водородом 1 .

, . Недостатком известных установок является малая точность дозирования

длительнЕлй период времени заправ- ки, вследствие фиксации только верхнего .уровня жидкости в дозаторе и

свободного слива ее из дозатора в

.ХОЛОДИЛЬНЫЙ агрегат.

Цель изобретения - повьдцение точности дозирования и сокращение време.ни заправки.

Указанная цель достигается тем,

что сигнализатор уровня выполнен с

.элёктроконтактами, объем дозатора АГРЕГАТА

между которыми соответствует смеси, заправляемой в агрегат, при этом установка дополнительно содержит автоматический механизм для отрезки и пережима заправочной трубки, дополнительный соленоидный вентиль, установленный между дозатором и сосудом, и электроконтактные мановакууметр и вакууметр, установленные

10 соответственно на коллекторе и в вакуумной системе и управляющие работой всех соленоидных вентилей и автоматическим механизмом для пережима и отрезки заправочной трубки.

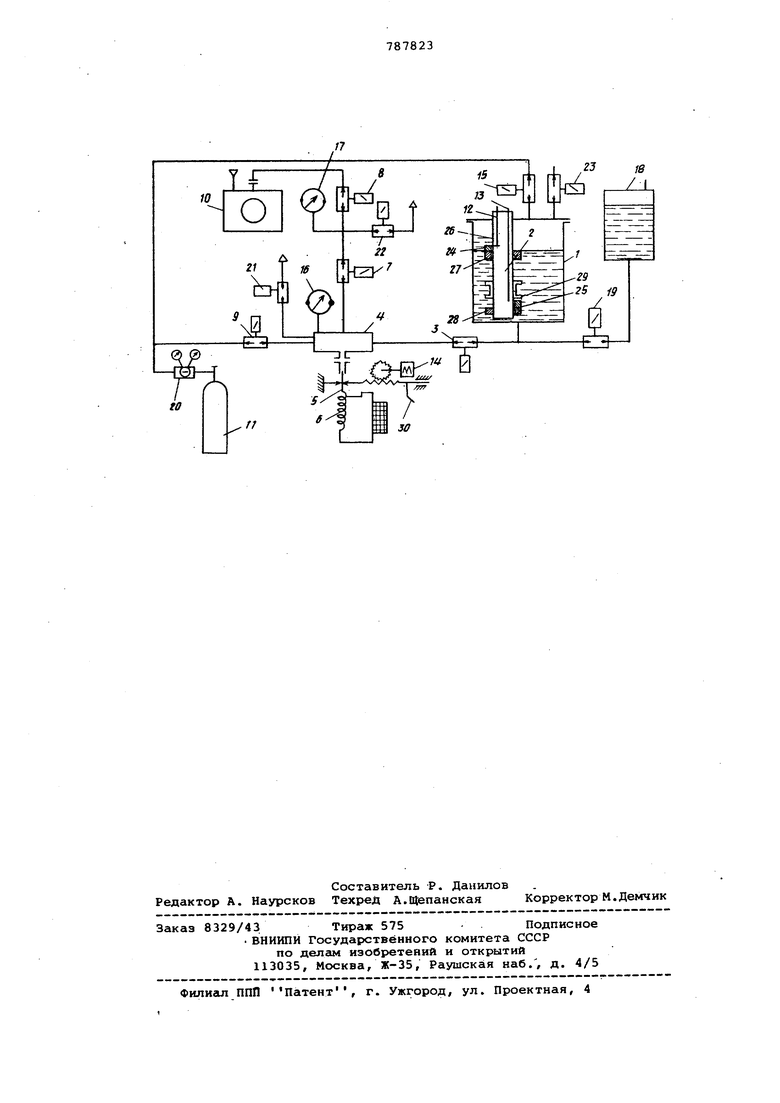

На чертеже схематично представле15на предлагаемая установка.

Она содержит дозатор 1, снабженный сигнализатором уровня 2 и подключенный через соленоидный вентиль

20 3 к коллектору 4, к которому также подсоединена-заправочная трубка 5 холодильного агрегата 6 и через соленоидные вентили 7, 8 и С вакуумная система 10 и сосуд 11 с сжатым водо25родом, электроконтакты 13 нижнего уровней жидкости в дозаторе 1, автоматический механизм 14 для отрезки и пережима заправочной трубки 5, дополнительный соленоидный вентиль 15, установленный между дозатором 1 и

30

сосудом 11, электроконтактные мановакууметр 16 и вакууметр 17.

Установка содержит бак 18 рабочей смеси, подключенный через соленоидный вентиль 19 к дозатору 1, редуктор 20, соленоидные вентили 21, 22 и 23 и магниты 24 и 25, управляющие электроконтактами 12 и 13,размещенные вместе с диамагнитной трубой 26 в дозаторе 1.

Установка также содержит поплавок 27 для магнита 24, поплавок 28 для магнита 25, ограничитель 29 движения поплавков с магнитами и микровыключатель 30.

Работа установки осуществляется следующим образом.

Холодильный агрегат посредством заправочной трубки 5 подсоединяется к коллектору 4. Включается вакуумная система 10, открываются соленоидные вентили 19 и 23 и начинается заполнение дозатора 1 рабочей смесью. Дозатор заполняется до верхнего электроконтакта 12, который управляется магнитом 24, укрепленном на поплавке 27. После этого подается сигнал на закрытие соленоидных вентилей 19 и 23 и открытие соленоидных вентилей 7 и 8, начинается вакуумирование агрегата до заданного давления. При достиже-. НИИ заданного давления электроконтакт ный вакууметр 17 подает команду на закрытие соленоидных вентилей 7 и 8 и открытие соленоидных вентилей 3 и 15, при этом газообразный водород поступает в дозатор, создавая там избыточное давление и начинается слив рабочей смеси из дозатора 1 в холодильный агрегат б. Рабочая смесь сливается до уровня расположения нижнего контакта 13, который управляется магнитом 25, установленным на поплавке 28. Далее электроконтакт 13 подает сигнал на закрытие соленоидных вентилей 3 и 15 и открытие соленоидного вентиля 9. Начинается заполнение холодильного агрегата б газообразным водо родом до заданного давления, при достижении которого электроконтактный манбвакууметр 16 подает команду на закрытие соленоидного вентиля 9 и на включение устройства 14 пережима и отрезки заправочной трубки 5.

При завершении этой операции микровыкл1рчатель 30 подает команду на открытие соленоидных вентилей 21 и 22 и начинается дренирование системы заправки. При завершении этой операции стрелка электроконтактного мано5 вакууметра 16 возвращается к нулю и подает команду на отключение всех соленоидных вентилей и приведение всей установки в исходное положение. Оставшийся конец заправочной трубки 5

10 отсоединяется отколлектора 4.

Экономическая эффективность предложения выражается в повышении произво-дительности при заправке абсорбционных холодильных агрегатов, а, также в сниt5 жении брака при выпуске готовой продукции.

Формула изобретения

Установка для автоматической заправки рабочей смесью абсорбционного .холодильного агрегата, содержащая дозатор, снабженный сигнализатором уровня и подключенный через соленоидный

5 вентиль к коллектору, к которому

также подсоединены заправочная трубка холодильного агрегата и через соленоидные вентили, вакуумная система и сосуд, заполненный сжатым водородом, отличающаяс я тем, что, с целью повышения точности дозирования и сокращения времени заправки, сигнализатор уровня выполнен с электроконтактами, объем дозатора

5 между которыми соответствует объему смеси, заправляемой в агрегат, при этом установка дополнительно содержит автоматический механизм для отрезки и пережима заправочной трубки, дополнительный соленоидный вентиль, установленный между дозатором и сосудом, и электроконтактные мановакуу-г метр и вакууметр, установленные соответственно на коллекторе и в вакуумной системе, и управляющие работой

5Всех соленоидных вентилей и автоматическим механизмом для пережима и отрезки заправочной трубки.

Источники информации, принятые во внимание при экспертизе

л 1. Авторское свидетельство СССР I 166932, кл. F 25 В 45/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| Стенд для заправки хладагентом и маслом холодильного агрегата | 1984 |

|

SU1257380A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО НАПОЛНЕНИЯ АБСОРБЦИОННЫХ ХОЛОДИЛЬНЫХ АППАРАТОВ | 1964 |

|

SU166932A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ДВИГАТЕЛЬНЫХ УСТАНОВОК КОСМИЧЕСКОГО АППАРАТА КСЕНОНОМ | 2006 |

|

RU2317234C1 |

| Линия для приготовления фарша | 1991 |

|

SU1792290A3 |

| СПОСОБ ЗАПРАВКИ ДВИГАТЕЛЬНОЙ УСТАНОВКИ КОСМИЧЕСКОГО АППАРАТА КСЕНОНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341424C2 |

| СПОСОБ ЗАПРАВКИ ДВИГАТЕЛЬНЫХ УСТАНОВОК КОСМИЧЕСКОГО АППАРАТА КСЕНОНОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2274587C2 |

| Установка для созревания и хранения виноматериалов | 1991 |

|

SU1822869A1 |

| СПОСОБ ЗАПРАВКИ СИСТЕМ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ ДВУХФАЗНЫМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214350C1 |

| СПОСОБ ЗАПОЛНЕНИЯ ЗАМКНУТЫХ СИСТЕМ ХЛАДАГЕНТОМ | 1995 |

|

RU2098726C1 |

Авторы

Даты

1980-12-15—Публикация

1977-06-22—Подача