(54) СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ ПРОВОД | 1999 |

|

RU2154867C1 |

| Способ получения электроизоляционного покрытия кабельных изделий и устройство для его осуществления | 1976 |

|

SU634375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЬНЫХ ИЗДЕЛИЙ С ФТОРОПЛАСТОВОЙ ИЗОЛЯЦИЕЙ | 1968 |

|

SU219649A1 |

| ЭЛЕКТРИЧЕСКИЙ ПРОВОД ИЛИ КАБЕЛЬ | 2001 |

|

RU2278433C2 |

| МОНТАЖНЫЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД | 2016 |

|

RU2651874C2 |

| Пленочный материал со слоистой структурой | 1982 |

|

SU1436894A3 |

| СИММЕТРИЧНЫЙ ОГНЕСТОЙКИЙ КАБЕЛЬ | 2008 |

|

RU2370839C1 |

| КАБЕЛЬ МОНТАЖНЫЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОБЕЗОПАСНЫЙ ДЛЯ ВЫСОКОСКОРОСТНЫХ СИСТЕМ АВТОМАТИКИ | 2022 |

|

RU2786188C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ОГНЕСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕ РАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2542350C1 |

| СПОСОБ НАНЕСЕНИЯ ФТОРОПЛАСТОВОЙ ИЗОЛЯЦИИ НА ТОКОПРОВОДЯЩИЕ ЖИЛЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085380C1 |

Изобретение относится к технологии изготовления кабельных изделий,в част ности к способам изготовления нагревостойких обмоточных проводов с пленочной изоляцией. Известны различные способы изготов ления кабельных изделий с пленочной Ызоляцией, работающих в контакте с I агрессивными .жидкостями, такими как вода, трансформаторные масла, нефть и т.- д. Известен способ изготовления кабельных изделий, заключающийся в обмотке жилы лентами из пленочных материалов с послойной подклейкой и лакировкой их специальными лаками, по которому изготавливсиотся, например провода с пленочной изоляцией на осн ве пленки полиэтилентерефталата .IJ . Однако этот способ требует наложения поверх-пленочной изоляции бандгикного слоя из полиэтилентерефталат ного или полиамидного волокна, что усложняет процесс изготовления кабел ных изделий, Кроме того, этот способ не позволяет получить герметичную изоляцию, а изоляция на основе полиэтиле нтерефт ал ат ных пленок имеет теп лостойкость не выше 120 С. Известны также способы изготовления пленочной изоляции из сваривающихся полимерных материалов гзаключающиеся в обмотке жилы пленками полимерных материалов, например неориентированными пленками политетрафторэтилена, лентами ряда сополимеров политетрафторэтилена, полиаглидимида, некоторых полиимидов и др., с последующей их термообработкой в печах сопротивления, расплавах солей и металлов, методом индукционного или диэлектрического нагрева 2. Однако при термообработке в печах сопротивления не достигается герметичность изоляции,- а при термообработке в расплавах солей или металлов расплав попадает между слоями лент, что приводит к резкому снижению электрических характеристик изоляции, а часто и к сквозному контакту металла или соли с токопроводящей жилой. Эти недостатки устраняются, если термообработка производится с помощью диэлектрического или индукционного нагрева. Наиболее близким к изобретению является способ изготовления кабельных изделий с пленочной изоляцией, использующий индукционный нагрев и заключающийся в наложении ча жилу внутреннего .слоя изоляции из неориентированной политетрафторэтиленовой пленки, которая имеет высокие электро изоляционные характеристики, и наружного слоя из защитной ориентирова ной пленки политетрафторэтилена, обладающей высокими физико-механически ми свойствами. Термообработка изоляции в этом случае осуществляется путем нагрева жилы в петлевом индукторе до температуры 380-39о С, которая обеспечивает размягчение изоляции и последующее спекание пленок внутреннего слоя. Полученные таким образом провода обладают хорошими электроизо ляционными характеристиками. Изоляция их герметична и устойчива к дей ствию агрессивных сред з. Однако механическая прочность изо ляции недостаточна, чтобы обеспечит надежную протяжную намотку при изготовлении обмоток статоров погруженных электродвигателей. Кроме того, физико-механические и электрические характеристики изоляции не стабильны по длине провода, имеются случаи всп чивания защитной пленки и расслоения отдельных пленок внутреннего слоя изоляции. Цель изобретения - повышение каче ства и надежности кабельных изделий с пленочной изоляцией. Для достижения этой цели защитную полимерную пленку накладывают с натя жением, обеспечивающим сварку слоев пленочной изоляции при ее термообработке, а последующую термообработк осуществляют подведением тепла снаружи . При этом, если в качестве внутрен него слоя используется политетрафтор этилен, а наружного - полиимидная пле ка, дублированная, например политетрафторэтиленом, полиимидную пленку на-кладывают с натяжением 12-16 кГс/мм жилу нагревают до 340-350°С, после чего нагрев жилы прекращают, а упомя нутую последующую термообработку осу ществляют при температуре на поверхности 360-370с. Пример. На медную жилу ди аметром 1,88 мм на горизонтальной лентообмоточной машине ГИМ-ЗА накладывают внутренний слой изоляции из 4-х пленок неориентированного политетрафторэтилена толщиной 0,04 мм каждая и наружный слой из одной защитной полиимидной пленки,дублирован ной политетрафторэтиленом толщиной 0,060 мм с натяжением 12,0 кГм/мм. Перекрытиедля всех пленок составляет 50%, а. скорость наложения изоляции 3,0 м/мин. При этом получают радиальную толщину изоляции 0,44 мм. Затем токопроводящую жилу нагревают в петлевом индукторе током частотой 66 кГц до температуры наружной поверхности изоляции 340-350 С, после чего нагрев жилы прекращают, а провод, помещают в печь сопротивления, где проводят термообработку изоляции при 360-370 С до полного сваривания слоев пленки между собой.Термообработанный провод извлекают из печи сопротивления и охла хдают на воздухе. Пример 2. Провод с токопроводящей жилой диаметром 2,02 мм и радиальной толщиной изоляции 0,44 мм изготавливают аналогично примеру 1. Натяжение защитной пленки при этом составляет 13,1 кГс/мм. Пример 3. На токопроводящую жилу диаметром 2,83 мм на горизонтальной лентообмоточной машине ГИМ-ЗА накладывают внутренний слой изоляции из 5-ти пленок политетрафторэтилена толщиной 0,04 мм каждая и наружный слой из одной защитной полиимидной пленки,дублированной политетрафторэтиленом толщиной 0,06 мм с натяжением 15,3 кГс/мм.Перекрытие для всех пленок составляет 50%, а скорость наложения изоляции 3,0 м/мин. При этом получают радиальную толщину изоляции 0,52 мм. Затем токопроводящую жилу нагревают в петлевом индукторе током частотой 66 кГц до 340-350С на ее наружной поверхности, после чего нагрев жилы прекращают, а. провод помещают в печь сопротивления, где проводят термообработку изоляции при 360-370 0 до ) полного сваривания слоев пленки между собой. Термообработанный провод извлекают из печи сопротивления и охлаждают на воздухе. Пример 4. Провод с токопроводящей жилой диаметром 3,05 мм и радиальной толщиной изоляции 0,52 мм изготавливают аналогично примеру 3. Натяжение защитной пленки при этом равно 16,0 кГс/мм. Указанные температурные режимы и значения натяжений обеспечивают получение качественной изоляции. Предложенная термообработка, в отличие от термообработки по известным способам (нагрев только снаружи или только изнутри) позволяет добиться при минимальных энергетических затратах высокой равномерности температуры по толщине изоляции. Снижение температуры термообработки не обеспечивает монолитность изоляции (имеются случаи расслоения пленок повышение температуры термообработки вызывает снижение электрических свойств изоляции за счет деструкции полимера. При уменьшении натяжения ниже 12,0 кГс/мм, что имеет место в известном способе , получить качественную сварку пленок политетрафторэтилена практически не удается, особенно это заметно при увеличении диаметра провода. Увеличение же натяжения свыше 16,0 кГс/мм приводит к вытяжке защитной дублированной полиимидноя пленки более 10%, что вызывает растрескивание наружного слоя изоляции в процессе термообработки,

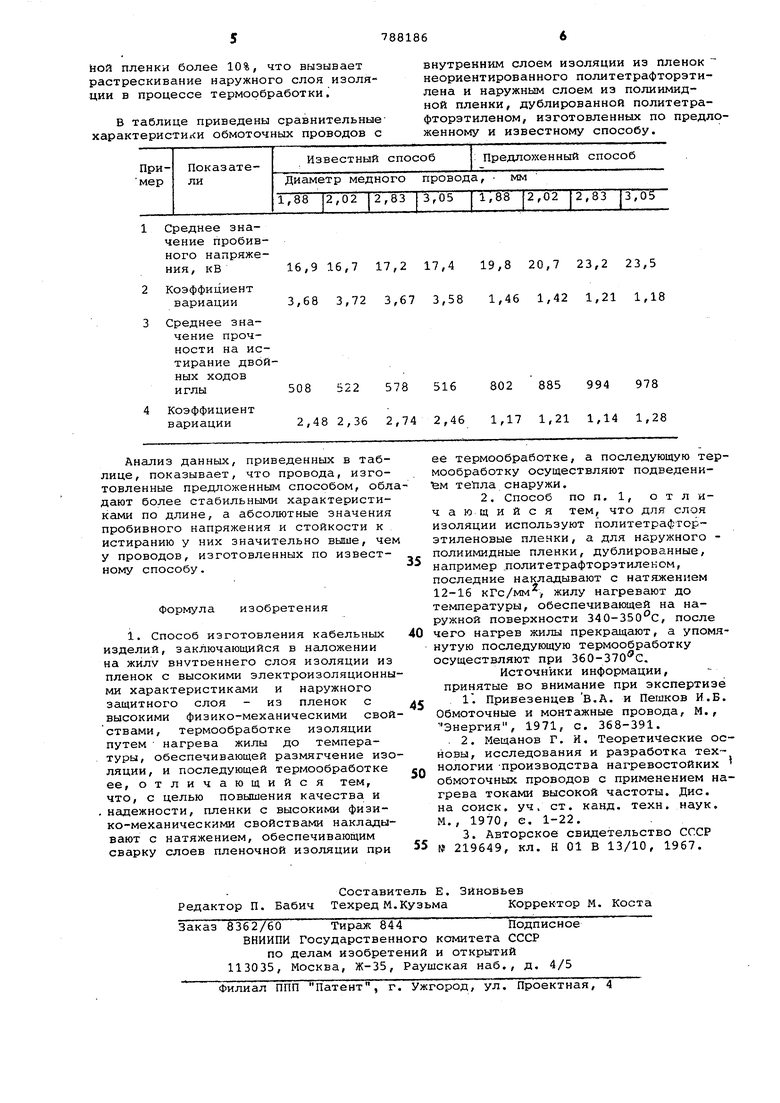

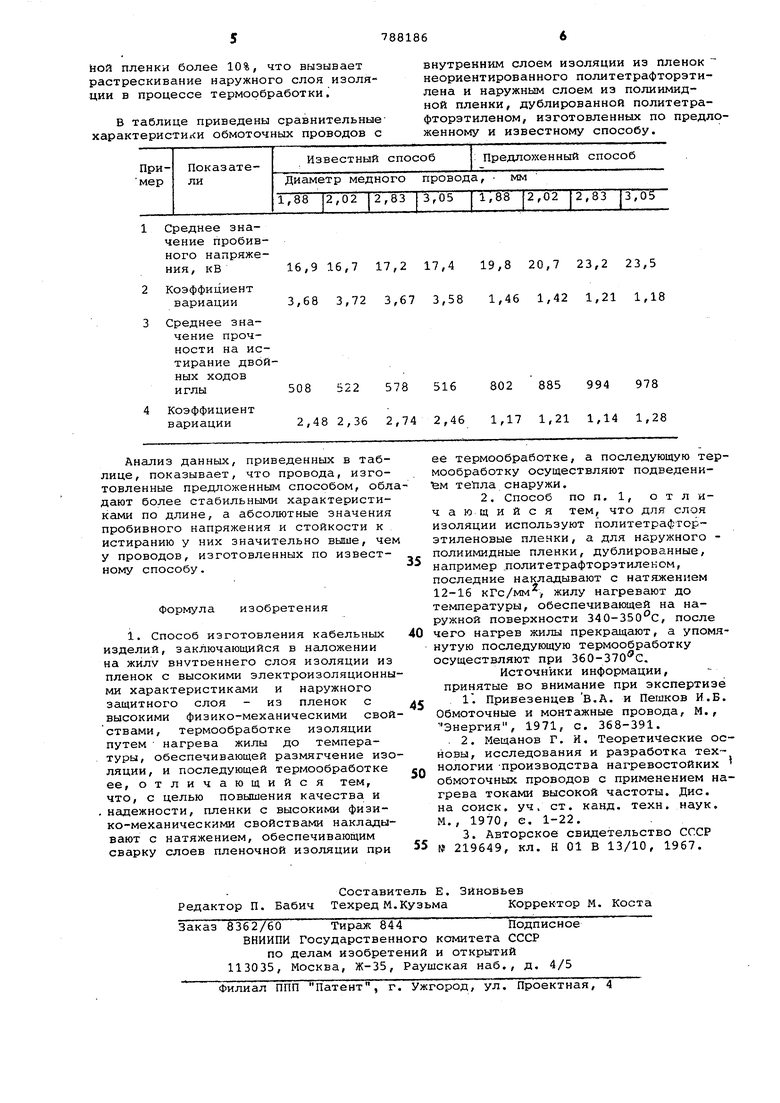

В таблице приведены сравнительные характеристики обмоточных проводов с

внутренним слоем изоляции из пленок неориентированного политетрафторэтилена и наружным слоем из полиимидной пленки, дублированной политетрафторэтиленом, изготовленных по предложенному и известному способу.

Авторы

Даты

1980-12-15—Публикация

1979-06-29—Подача