(54) ДИЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пьезокерамический материал | 1986 |

|

SU1390224A1 |

| Пьезоэлектрический керамический материал | 1983 |

|

SU1097578A1 |

| Пьезоэлектрический керамический материал | 1982 |

|

SU1024442A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| Пьезоэлектрический керамический ма-ТЕРиАл | 1979 |

|

SU833833A1 |

| Пьезоэлектрический керамический материал | 1980 |

|

SU983115A1 |

| Пьезоэлектрический материал | 1986 |

|

SU1350163A1 |

| Пьезоэлектрический материал | 1987 |

|

SU1491855A1 |

| Пьезоэлектрический керамический материал | 1984 |

|

SU1271852A1 |

| Пьезокерамический материал | 1985 |

|

SU1306924A1 |

1

Изобретение относится к формован-, ным керамическим изделиям и может применяться для изготовления низкочастотных конденсаторов в микросхемах радиоэлектронной аппаратуры раз- 5 личного назначения, многослойных монолитных конденсаторов, для конструирования высокоскоростных вычислительных схем.

Известны материалы на основе цир- tO коната-титаната свинца, l и 2 .

Недостатками известных материалов являются высокие диэлектрические потери, высокая температура спекания (до 1200°С) , выраженная зависимость электрофизических свойств от температуры.

Наиболее близким к предлагаемому является керамический материсш, содержащий оксиды: РЬО, ZrUQ., Т i Oi, 20

В irj On и в качестве связующего

SrO,

агента, стекло типа силиката евинца И,

Недостаток данного состава - сравнительно низкая диэлектрическая про- 25 ницаемость (230-550) и значительные диэлектрические потери (до 2,41СГ).

Цель изобретения - повышение диэлектрической проницаемости и снижение диэлектрических потерь. 30

Указанная цель достигается тем, что известный диэJ eктpйчeckий керамический материал, включающий PbO.ZrOj, TiO(, 5гО, стекло, на основе РЬО, дополнительно содержит N10 или WOji , при следующем соотнсшении компонентов, вес.%:

12-17

ZrOa

TiO

3,5-8,5

.SrO,

2-3

0,5-1,0

BijOj,

Стекло

15-30

1-2

N i О или WO

РЬО

Остальное

При этом стекло содержит следующие компоненты, вес,%:

3-7

SrO3-7

BfiO« 19-22

SiOrz. 19-22

РЬО Остальное В качестве основы используется /сегнетомягкий материал сложного состаЪа на основе цирконата-титаната свинца с диэлектрической проницаемостью 1500-3000 при и вводится специальное многосвинцовое боросиликатное стекло с высокой диэлектрической проницаемостью 24-30 в концентрациях 15,20,25,30 масс.% от массы керамики.

Полученный материал обладает низкой температурой спекания (950-1130°С) в зависимости от концентрации введенного стекла, широким интервалом спекания (IS-lis C) и имеет нулевое водопоглощение, Стекло подобрано таким образом, чтобы температурный интервал размягчения стекла лежал в пределах температуры спекания керамической основы. В результате этого, количество введенной стеклофазы остается неизменным, гак как при температурном интервале спекания керамики дополнительная стеклофаза из компонентов керамики не образовывается. Следовательно химический состав керамики, ее структура и количественное соотношение остаются неизменными. Повышение температуры спекания конденсаторной керамики выше 1130 С недопустимо, так как тогда разрушается кристаллическая структура конденсаторной керамики за счет увеличения стеклофазы, что привело бы к ухудшению всего комплекса электрофизических свойств.

При -изготовлении керамики предварительно синтезируют керамическую основу цирконата-титаната свинца из соответствующих оксидов марки ч.д.а. Смешивание и помол сырья проводят в яшмовом барабане в среде изопропилового спирта в течение 8 ч. Шликер высушивают- при 150-200°С. Синтез осуществляют в течение 4 ч при 8500с.

Стекло синтезируют из оксидов мар ки.ч. в корундовых тиглях в электрической печи с карборундовыми нагревателями при 1200-12бО°С. Стекло фриттуют, фритту высушивают и размалываю до прохождения через сито № 0063.Брикеты керамики после синтеза измельчают в яшмовом барабане в среде изопропилового спирта, куда добавляют измельченное стекло. Смешивание и помол материалов производят в течение 4-б ч. После сушки из материала прес суют образцы в виде дисков диаметром 10 или.1:3 мм, в качестве связки используют 5%-ный водный раствор поли;винилового спирта. Спекание образцов проводят в течение 1 ч при 950-1130° в зависимости от концентрации введенного стекла. После шлифования на образцы вакуумным напылением наносят алю)1иниевые электроды и проводят соответствующие измерения электрофизичеспсих свойств конденсаторной керамики.

П р л м е р 1. Состав керамики, масс.%: РЬО 56,0; SrO 2,0; ZrO/i 17,0 TiOrjt 8,5/ , Г, о; WO 0,5; стекло 15,0. Стекло содержит, масс.%: РЬО 50; Bi,,5; SrO 5; B,j,0,,20; S i OQ, 20. Материал изготавливается по описанно технологической схеме.

Полученная конденсаторная керамик имеет следующие свойства:

Плотность J5 , кг/м 7120 Диэлектрическая проницаемость, С1100 Диэлектрические потери, tg сРО ,002 Диэлектрическая проницаемость при частоте О, 5id 1100 Диэлектрические потери при частоте 0,5-10 0,002 Удельное объемное электрическое сопротивление р Ом/см ю Относительное изменение диэлектрической проницаемости,% +30 Электрическая прочность Е,кВ/мм5 Температура спекания, о СИЗО Температурный интервал спекания, °С 75 В последующих примерах (2-4)тенология изготовления конденсаторн керамики аналогична описанной.

П р и м е р 2. Состав керамики масс.%: РЬО 53,о; SrO 2; , TiOu 8,5-, BijOj t,o; wOj 0,5; стело 20. Стекло содержит, масс.%: Р 55; BijOj, 3; SrO 3; В.0п, 19; SiO Полученная конденсаторная керака имеет следующие свойства: Плотность J, Kr/vA 6850 Диэлектрическая проницаемость, в1000 Диэлектрические потери, tg сР 0,004 Диэлектрическая проницаемость при частоте 0,5«-10 1000 Диэлектрические потери при частоте 0, 0,004 Удельное объемное электрическое сопротивлeниe py Ом/см Ю Относительное изменение диэлектрической проницаемости,% +25 Электрическая прочность В, кВ/мм 7 Температура спекания, ос1090 Температурный интервал спекания, °с 115

П р и м е р 3. Состав керамики масс.%: РЬО 50,ОО; SrO 3,00; ZrO

12,0; Tio, 3,5; Bij-Oo, ,о; wo% 0,5

стекло 30. Стекло содержит, масс. РЬО 50 ; BinOft З; SrO 3; ВлОа 22, SlOu 22.

. Полученная керамика.имеет следщие свойства: „

Плотность р , кг/м 6520

Диэлектрическая Про:шцаемость, 760

Диэлектрические

потери Ifcgcr0,008

Диэлектрическая проницаемость при частоте 0,5- 10

760

Диэлектрические потери при частоте ОГ, 0,008 Удельное объемное электрическое сопротивление ру , Ом/см 10 Относительное изменение диэлектрической проницаемости, % +20 Электрическая прочность Е, кВ/мм8

Температура спекания, с,1030 Температурный интервал спекания, 80

П р и м е р 4, Состав керс1мики, асс.%: РЬО 50; SrO 2; ZrOrj. 15, TiOj ,5; BijOr 0,5, NiO 1,00;-стекло 25. текло содержит, масс.%: РЬО 50; ieOx ; Sro it; в.2.0а 20; SiOa 22.

Полученная керамика имеет следуюие свойства: ,

5920 Плотность р кг/м Диэлектрическая

420 проницаемость Диэлектрические потери

0,021 Диэлектрическая проницаемость при частоте 0,5-10

420

Диэлектрические потери при частоте 0, .

0,02

Удельное объемное электрическое сопро- «2 тивлeниeJ v Ом/см 10 Относительное изменение диэлектрической проницаемости,% +20

Электрическая прочность &, кВ/мм 8 Температура спекания, С-950 Температурный интервал спекания, с 100

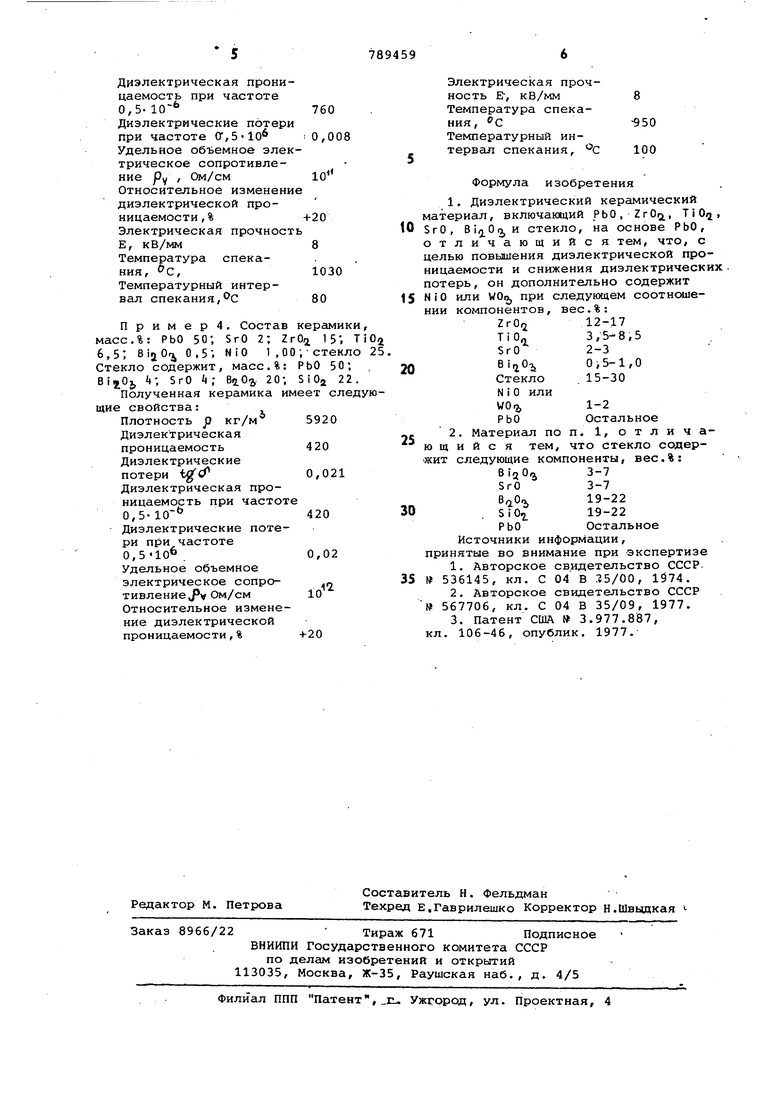

Формула изобретения 1. Диэлектрический керамический материал, включающий fbO, Т10ц,

SrO, 81,2.02, и стекло, на основе РЬО, отличающийся тем, что, с целью повышения диэлектрической проницаемости и снижения диэлектрических потерь, он дополнительно содержит

S NiO или WOoj при следующем соотношении компонентов, вес.%:

12-17

ZrO

3 ,5- 8 ,5

TiO

2-3

SrO

О i 5- 1,0

,,

0

15-30

Стекло

N i О или

1-2

WOo,

Остальное

РЬО

0 РЬО Остальное Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1979-04-06—Подача