I

Изобретение относится к строительной промьшшенности и может быть использовано для получения уширенных полостей в основании скважин при изготовлении буронабивных свай с уширенной пятой.

Известны устройства для уширения основания скважин, оснащенные режущими ножами и шнексм. Режущие ножи позволяют разрабатывать полости в грунтах по fy категории прочности, Транспортирование срезанного режуиими ножами грунта на поверхность шнекс 1 обуславливает большую энергоемкость процесса вследствие трения грунта о винтовую поверхность шнека и трения кромки винтовой поверхности шнека о стенки скважины. Причем с увеличе--, нием глубины скважины затраты энергии возрастают.

Известны устройства для образования уширений в основании скважины, включающие привод, центральную штангу с корпусом, к которому шарнирно прикреплены режущие ножи с тягами.

Однако эти устройства имеют низкую производительность вследствие цикличности работы.

Целью изобретения является повышение производительности устройства.

для уширения основания скважин.

Указанная цель достигается тем, что известное устройство для уширения основания скважин, включающее привод, центральную штангу с корпусом, к которому шарнирно прикреплены режупдае ножи, раздвигаемые тягами, снабжено коническим редуктором, выходной вал которого соединен

10 с центральной штангой и корпусом, внутри которого расположена трамбовка и компенсирующая подвеска, связанная с трамбовкой через гибкую связь, при зтом конический редуктор имеет диск с пазом и палец, дазме15щенный в этом пазу с возможностью перемещения в нем посредством поводка, который закреплен на валу шестерни редуктора, причем палец соединен гибкой связью с подпружиненной кс тен20сирующей подвеской, установленной с Возможностью перемещения в вертикальнойГ плоскости.

25

Компенсирующая подвеска выполнена в виде корпуса с размещёнными в нем храповым механизмом с пружиной кручения и барабаном, установленными на одном валу, при этом корпус компенсирующей подвески подпружинен.

Основание трамбовки выполнено коническим.

Подвеска, установленная с возможностью перемещения в вертикальных направляющих корпуса и содержащая храповой механизм с пружиной кручения и-барабан, обеспечивает сохранение постоянной энергии удара трамбовки по мере ее относительного подъема при увеличении объема уплотняемого грунта.

Установка под компенсирующей подвеской пружин с усилием сжатия, превышающим усилие кручения пружины храпового механизма и наличие слабины гибкой связи, распрложенной над компенсирующей подвеской, обусловливает снижение динамических нагрузок при простреле трамбовки и повииение надежности работ устройства.

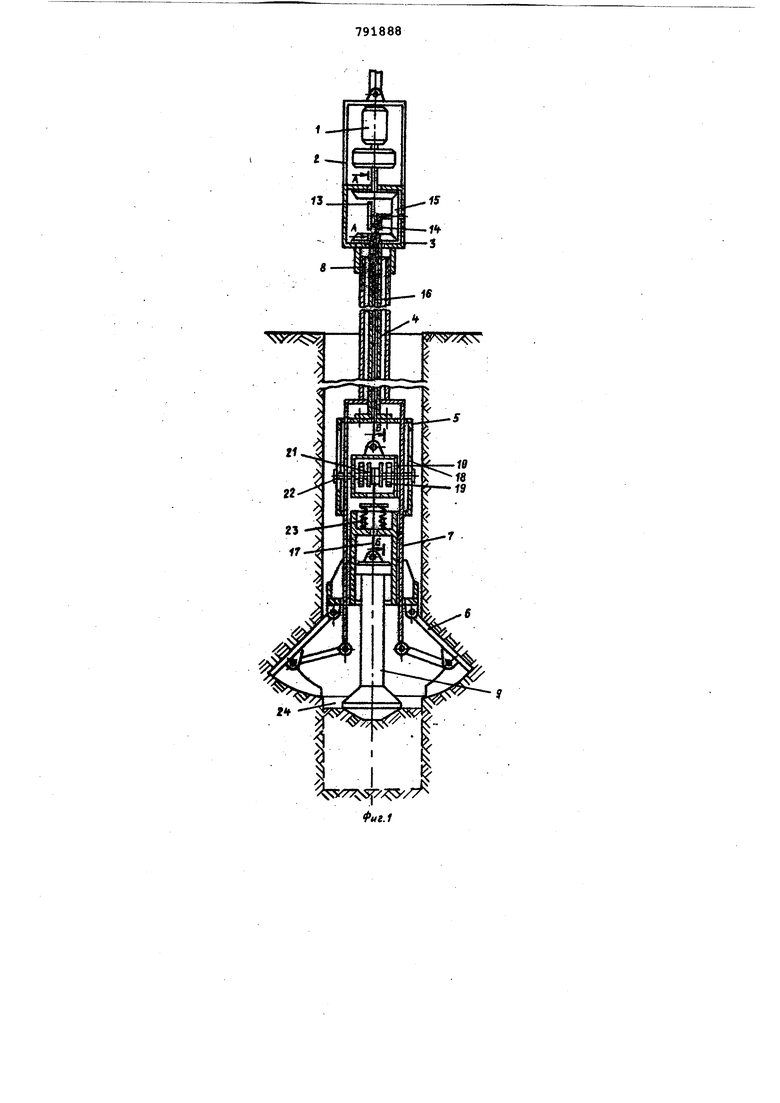

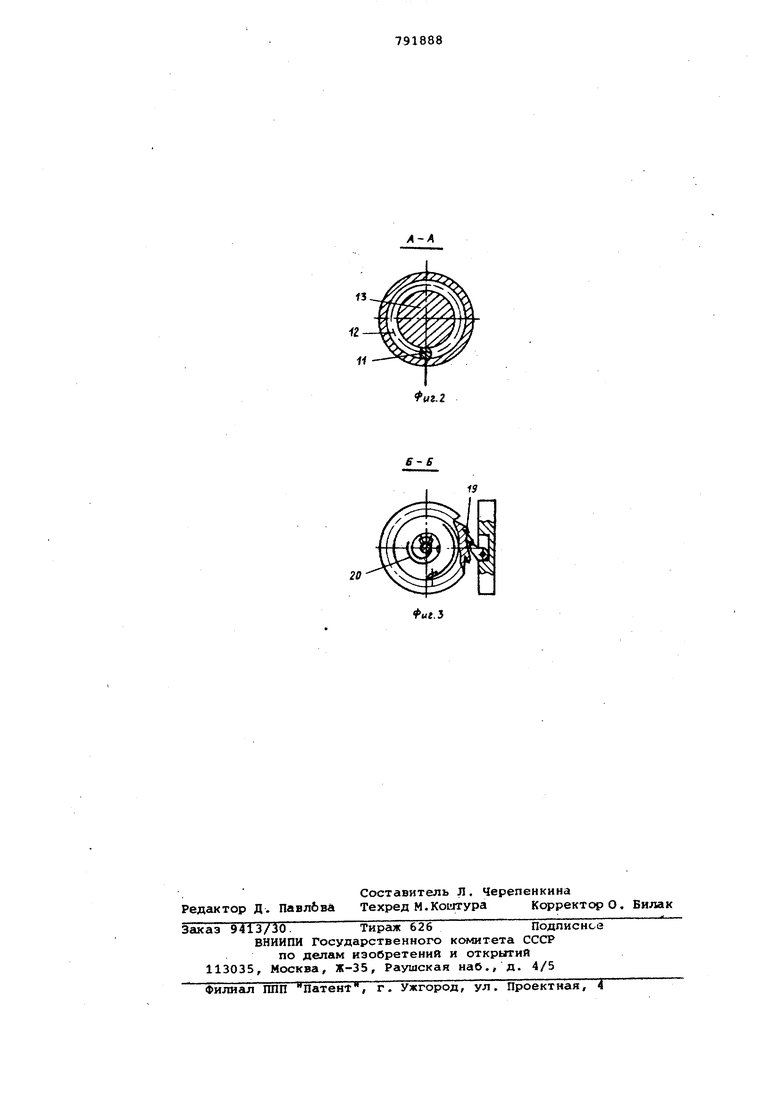

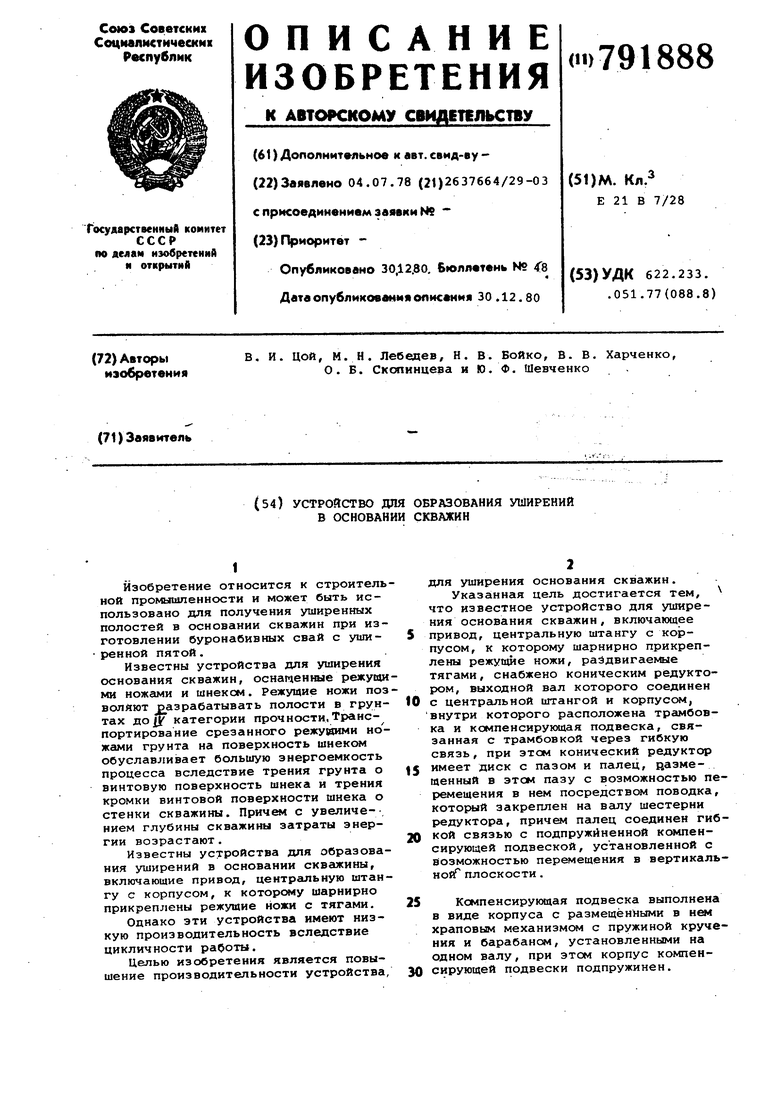

На фиг. 1 изоьргикено устройство для уширения основания скважин, в разрезеf на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для .образования уширения основания скважин включает привод 1, установленный на каретке 2, к которой присоединен конический редуктор 3, выходной вал которого соединен с центральной штангой 4, прикрепленной к корпусу 5. К корпусу 5 шарнирно прикреплены режущие ножи 6, имекшше возможность раздвигаться в стороны посредством шарнирно прикрепленных к ним тяг 7. Тяги 7 проходят вдоль корпуса 5 и центральной штанги 4 и имеют возможность перемещаться в осевом направлении посредCTlBOM винтового механизма 8, прикрепленного к, коническому редуктору 3.

В корпусе 5 расположена трамбовку 9, которая соединена посредством гибкой связи через компенсирующую подвеску 10 с пальцем 11 конического редуктора 3. Палец 11 расположен в кольцевом пазу 12 диска 13, вертиКсшьно установленного в коническом редукторе 3, и имеет возможность перемещаться посредством поводка 14, закрепленного на валу вертикальной шестерни 15.

Компенсирующая подвеска 10 установлена между верхним 16 и нижним 17 канатами и имеет возможность перемещаться по вертикальным направляющим 18 корпуса 5.

Компенсирующая подвеска 10 включает храповой механизм 19 с пружиной кручения 20 и барабан 21, соединенные между собой и расположенные на одном валу 22.

При возникновении слабины нижнего каната 17 под действием пружины кручения 20 он наматывается на барабан 21.

Для уменьшения динамических нагрузок на устройство при простреле трамбовки 9 в корпусе 5 под компенсирующей подвеской 10 установлены пружины 23 с усилив сжатия, превьшающим усилие кручения пружины 20 храпового механизма 19, а верхний канат 16 при опирании компенсирующей подвески 10 на пружины 23 имеет слабину.

Для обеспечения равномерного поступления разрушенного режущими ножами 6 грунта под трамбовку 9 она образует со стенками скважины кольцевую щель 24, а ее основание имеет коническую форму.

Устройство для уширения основания скважин навешивается на бурильные установки вращательного действия.

Перед опусканием устройства в скважину производится подготовка его к работе. Для этого устройство устанавливается на землю до опирания трамбовки 9 . Затем выключается храповой механизм 19 и производится подъем устройства до тех пор, пока не размотается с барабана 21 компенсирующей подвески 10 под действием массы трамбовки нижний канат. При разматывании нижнего каната 17 взводится пружина кручения 20 храпового механизма 19. После этого храповой механизм включается .

Устройство со сложенными режущими ножами 6 опускается в скважину до упора трамбовки 9 в дно и появления слабины верхнего каната 16. Пружины 23, установленные в корпусе 5 под компен|сирующей подвеской 10, перед работой устройства находятся в свободном состоянии.

Устройство работает следующим образом .

При включении привода 1 через конический редуктор 3 приводится во вращение центральная штанга 4, корпус 5, режущие ножи 6, тяги 7, а также компенсирующая подвеска 10.

Режущие ножи 6, вращаясь, раздвигаются в стороны тягами посредстврм винтового механизма 8. Грунт, разрушенный режущими ножами 6, под действием., силы тяжести поступает через кольцевую щель между трамбовкой 9 и стенками скважины под трамбовку. Этому способствует также коническая форма осирвания трамбовки, обусловливающая осыпание разрушенного грунта от стенок скважины к ее центру и равномерное распределение его по всей плошади дна скважины.

При работе конического редуктора 3 поводком 14 производится периодическое перемещение снизу вверх по пазу 12 пальца 11 с закрепленной к нему посредством канатов 16, 17 и компенсирующей подвески 10 трамбовки 9. Достигнув верхнего положения, палец ,11 под действием массы трамбовки движется по пазу 12 вниз . Трамбовка 9 падает, уплотняя грунт, срезанный ре- жущями ножами.

По мере увеличения объема уплотненного грунта под трамбовкой производится ее относительное перемещение вверх. При этом появляющаяся при нижнем положении трамбовки слабина нижнего каната 17 выбирается посредство наматывания его на барабан 21 компенсирующей подвески 10 под действием пружины кручения 20 храпового меха|ниэма 19. Храповой механизм 19 предохраняет барабан 21 от разматывания нижнего каната 17 при подъеме трамбовки 9 .

Компенсирующая подвеска 10, установленная между верхним 16 и нижним 17 канатами, вращаясь вместе с корпусом 5, перемещается в его направляющих 18. Периодически, при нижнем положении компенсирующей подвески 10 она опирается на пружины сжатия 23, и образуется слабина верхнего каната 16.

При ударном уплотнении грунта может произойти прострел трамбовки, пр котором под действием падающих масс корпусом компенсирующей подвески 10 сжимаются пружины 23 и выбирается слабина верхнего каната 16.

При простреле трамбовки вследстви демпфирующего эффекта пружин 23 на устройство передаются меньшие динамические нагрузки.

Так как грунт, разрушенный режущими ножами 6, при работе устройства поступает под трамбовку 9 непрерывно, то после удара., следующего за прострелом трамбовки, производится е относительное перемещение вверх и образуется слабина нижнего каната 17 Поскольку усилие сжатия пружин 23 превыиает усилие кручения пружин 20 храпового механизма, то слабина нижнего каната 17 выбирается не барабаном 21, а перемещением вверх компенсирующей подвески 10 под действием усилия сжатых пружин 23. При этом одновременно вновь образуется слабина верхнего каната 16.

Описанные процессы резания грунта .ножами и уплотнения его трамбовкой производятся непрерывно до получения уширенной полости необходимых размеров. После этого производится реверсирование привода 1. Режущие ножи 6 посредством тяг 7 и винтового механизма 8 сводятся, а трамбовка 9 про изводит доуплотнение грунта на дне скважины.

Непрерывная разработка грунта в скважине режущими ножами и одновременное послойное уплотнение его трамбовкой обуславливает высокую производительность устройства.

Наличие компенсирующей подвески, содержащей храповой механизм с пружиной кручения и барабан, обеспечивает сохранение .постоянной энергии удара трамбовки по мере ее относительного подъема.

Установка под компенсирующей подвеской пружины с усилием сжатия, пре0вышающим усилие кручения пружины храпового механизма и наличие слабины гибкой связи, расположенной над подвеской, обуславливает снижение динамических нагрузок при простреле трам5бовки и устойчивую надежную работу устройства.

Вследствие того, что диаметр основания трамбовки меньше диаметра скважины и основание имеет коническую

0 форму, обеспечивается эффективное поступление разрушенного грунта под трамбовку и равномерное распределе- ние его по всей площади дна скважины.

Формула изобретения

1 . Устройство для образования уширений в основании скважин, включающее привод, центральную штангу с корпусом, к которому шарнирно прикреплены режущие ножи с тягами, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено коническим редуктором, выходной вал которого соединен с центральной штангой и корпусом, внутри которого расположена трамбовка и компенсирующая подвеска, связанная с трамбовкой через гибкую связь, при этсм конический редуктор имеет диск с пазом и палец, размещенный в этом пазу с возможностью перемещения в немпосредством поводка, который закреплен на валу шестерни редуктора, причем палец соединен гибкой связью с компенсирующей подвеской, установленной с возможностью перемещения в вертикальной плоскости.

2. Устройство по п. 1, отли чающееся тем, что компенсирующая подвеска выполнена в виде корпуса с размещенными в нем храповым механизмом с пружиной кручения и барабаном, установленными на одном валу, при этом корпус компенсирующей подвески подпружинен.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бурения скважин | 1988 |

|

SU1638309A1 |

| Забивной стакан | 1984 |

|

SU1182144A1 |

| Устройство для бурения скважин сушиРЕНиЕМ пОд НАбиВНыЕ СВАи | 1979 |

|

SU817146A2 |

| Устройство для уширения скважин | 1979 |

|

SU802501A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОРНЕВИЩ КОРНЕОТПРЫСКОВЫХ СОРНЯКОВ, ПРЕИМУЩЕСТВЕННО КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160524C1 |

| Буровой станок | 1988 |

|

SU1707193A1 |

| УСТРОЙСТВО для ОБРАЗОВАНИЯ УШИРЕНИЯ в СКВАЖИНЕ | 1970 |

|

SU260527A1 |

| Глубинный уплотнитель Ермолаева-васильева | 1979 |

|

SU875113A1 |

| Устройство для автоматического улавливания токоприемных штанг троллейбуса | 1976 |

|

SU672075A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

Авторы

Даты

1980-12-30—Публикация

1978-07-04—Подача