Основное назначение предлагаемого станка состоит в шлифовании поверхности проволоки при ее перематывании с одного бунта на другой.

Главной целью шлифования проволоки в бунтах является снятие поверхностных дефектов: мелких трещин, волосовин, корявин, обезуглероженного слоя, коррозии и т.п. Вышеуказанные пороки в основном заключаются уже в самом сырье - горячекатаной заготовке - и при волочении не уничтожаются.

Отдельные проволочные заводы выполняют эту задачу, идя по пути шлифования проволоки в прутках, в начальной стадии холодного волочения, бунтовую же проволоку также разрезают на прутки, выправляют и шлифуют на бесцентровых станках, что является весьма невыгодным мероприятием, так как последующее волочение отдельных прутков, по сравнению с обработкой в целом бунте, обходится дороже. Кроме того разрезание бунтов на прутки совершенно непременимо в тех случаях, когда из проволоки в дальнейшем необходимо изготовлять такие изделия, как тросы, канаты и т.п.

Чистку поверхности проволоки шлифованием ее в неразрезанном виде уже предлагалось производить во время перематывания ее с одного бунта на другой при помощи шлифовальных кругов, установленных подвижно в радиальном направлении на вращаемом вокруг проволоки корпусе.

В предлагаемом станке аналогично этому используется вращающийся вокруг перематываемой проволоки барабан, несущий подвижные в радиальном направлении шлифовальные круги, но от известных станков подобного рода он отличается тем, что в нем применены чашечные шлифовальные круги, причем для подачи шлифовальных кругов по мере их износа в станке имеется особый механизм, состоящий из качаемого от привода мотыля, воздействующего через спиральную пружину на поводковый диск с собачками, сцепленными с храповым колесом, а это последнее соединено подпружиненной защелкой с дисками, заклиненными на валу подачи шлифовального круга.

Шлифование стальной проволоки на станке производится в начальной стадии технологии проволочного производства, т.е. горячекатаная заготовка предварительно подвергается волочению в один проход для обеспечения круглого профиля и затем поступает на шлифование. Будучи отшлифована, проволока волочится дальше до получения требуемого диаметра.

Шлифование чашечными кругами обладает тем важным преимуществом, что конец проволоки поступает в зазор между кругами, и затем вся проволока проходит через зону шлифования без каких-либо направляющих и поддерживающих ножей, как это имеет место в обычных бесцентровых станках для прутковой стали, чем обеспечивается неизменная скорость шлифования до полного износа кругов. Кроме того применение чашечных кругов дает возможность производить шлифование с большой глубиной резания и обеспечивает продольное направление рисок (следов шлифовального круга), что весьма важно для проволоки, подвергающейся волочению. При этом отпадает необходимость правки кругов.

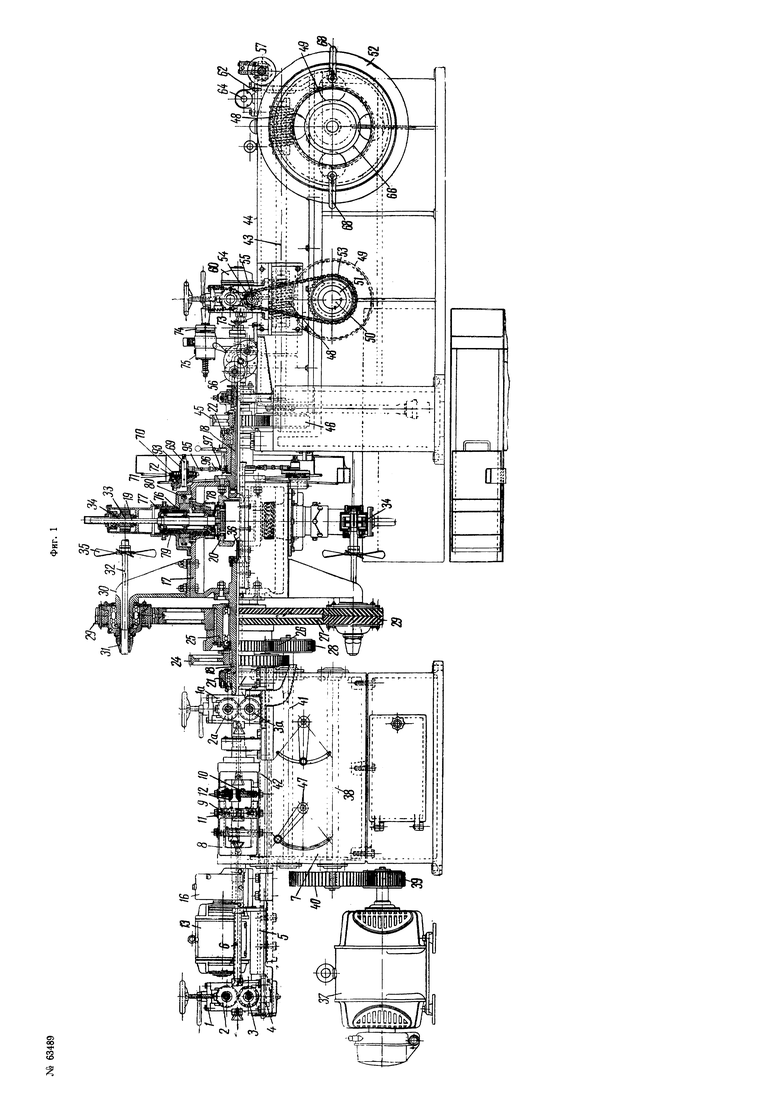

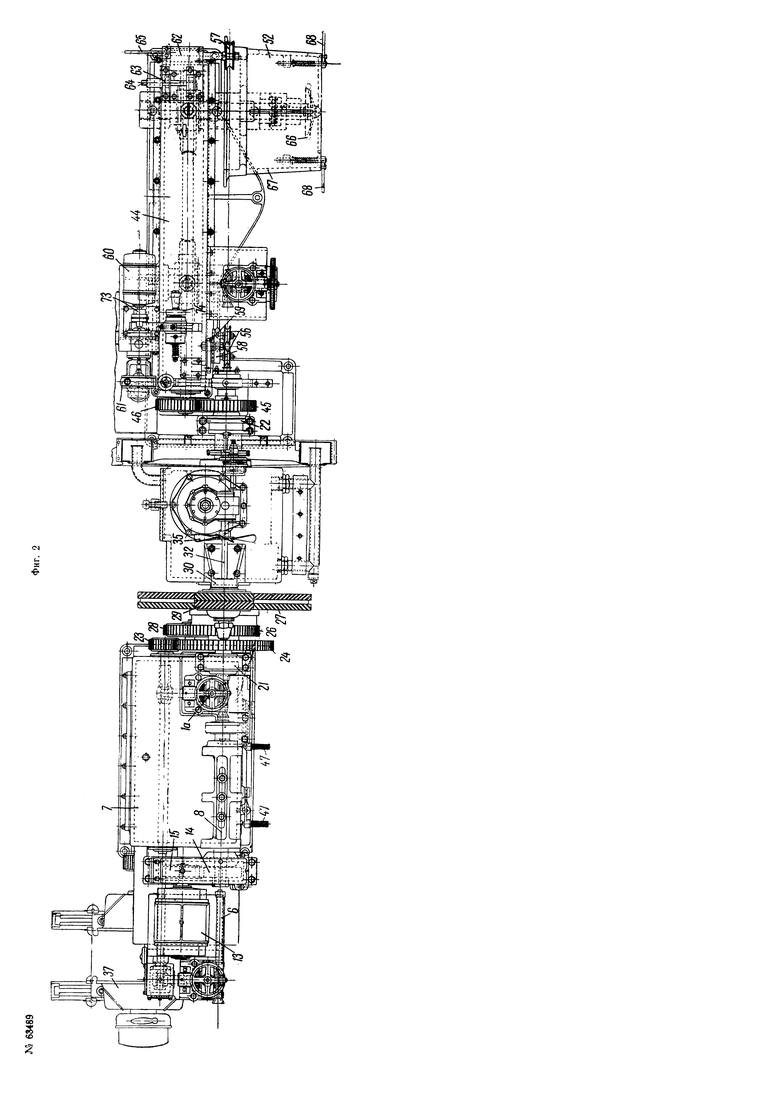

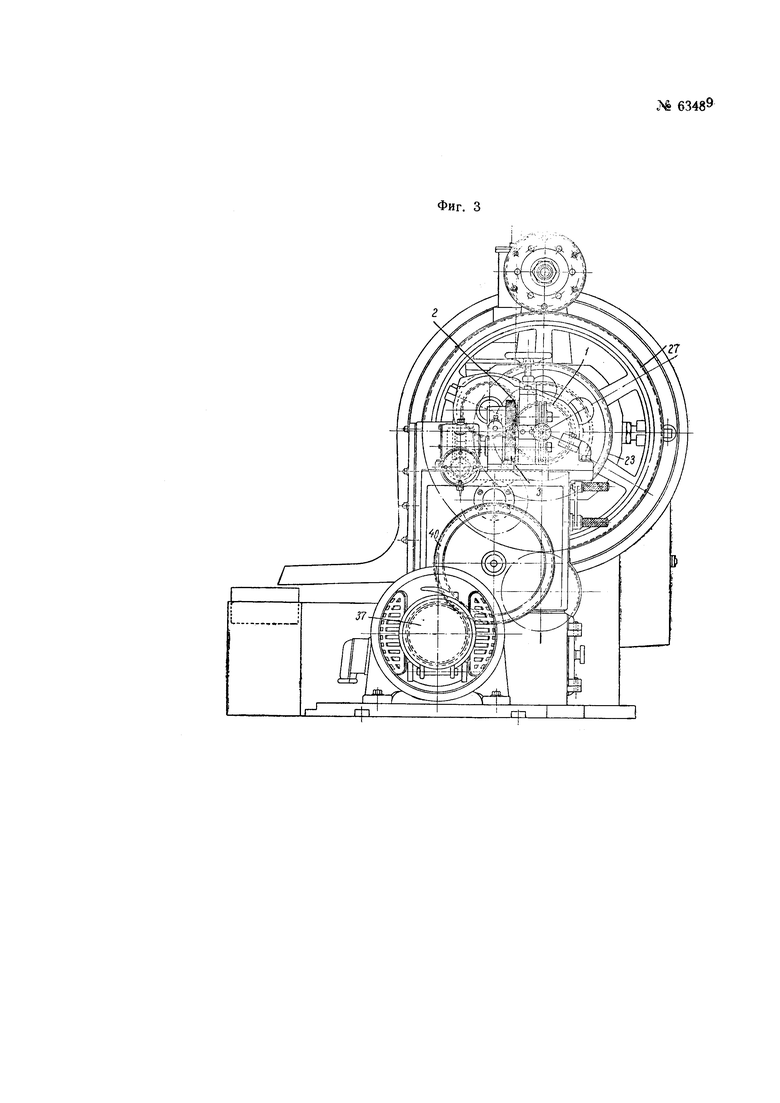

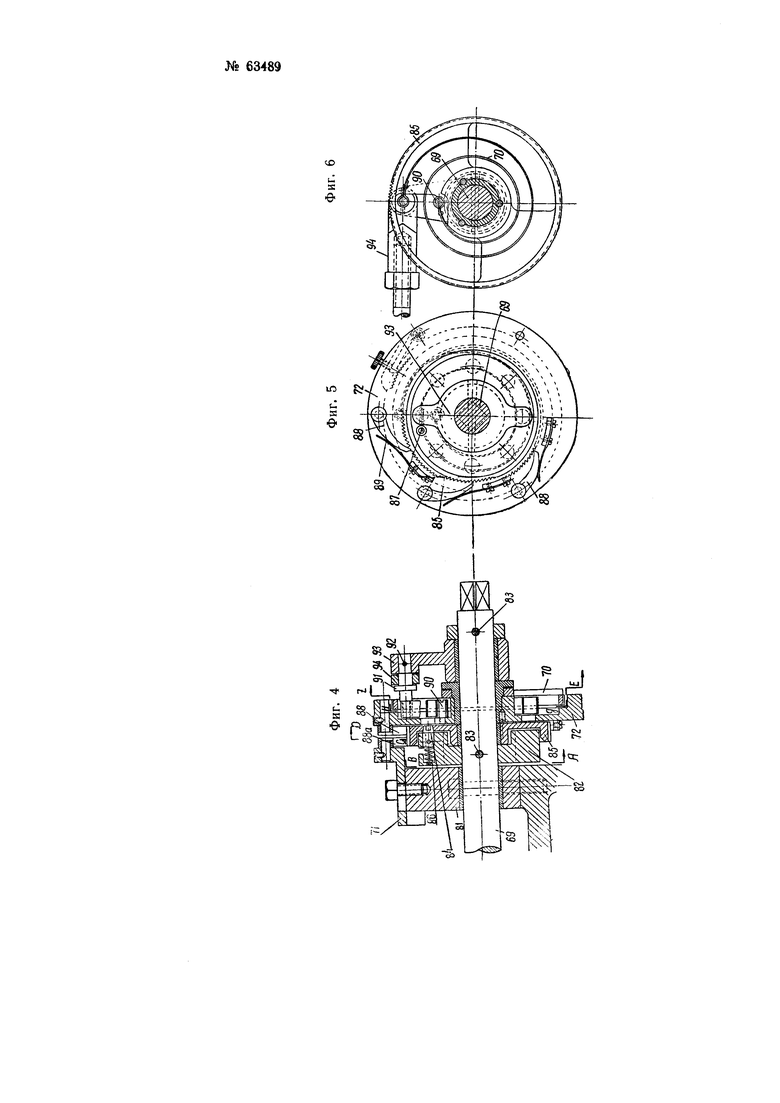

На чертеже фиг. 1, 2 и 3 изображают общий вид станка в трех проекциях, фиг. 4 - продольный разрез узла автоматической подачи шлифовальных кругов, фиг. 5 - разрез по ABCD на фиг. 4 и фиг. 6 - разрез по EGHZ на фиг. 4.

По ходу работы станок заключает в себе ряд механизмов и приспособлений, необходимых для протягивания проволоки, выпрямления, шлифования и свивки в бунт.

Конец проволоки подается в роликовую бабку 1 (фиг. 1, 2 и 3) при помощи двух тянущих роликов 2 и 3, которые обеспечивают продольную подачу проволоки. Роликовая бабка связана с редуктором 4, который приводится в движение от валика 5, выходящего из коробки скоростей 7.

За роликами 2, 3 находится направляющая трубка 6, и за ней расположен правильный барабан 8. Внутри барабана установлены хомуты 9 и 10, регулируемые с помощью болтов 11. Хомуты снабжены свободно вращающимися в шариковых подшипниках зорьками 12. Барабан получает вращение от отдельного двигателя 13 через зубчатую передачу 14, 15 (фиг. 2), заключенную в общий редуктор 16 (фиг. 1). Шлифуемая проволока, проходя через зорьки 12 правильного барабана 8, раздвинутые в стороны от общей оси барабана, при вращении последнего перегибается в разных направлениях, в силу чего и выпрямляется.

За правильным барабаном 8 расположена роликовая бабка 1а, конструктивно и по размерам подобная указанной выше бабке 1. Ролики 2а, 3а бабки 1а подхватывают конец проволоки и направляют в шлифовальный барабан 17 через его полую ось 18.

Шлифовальный барабан 17 представляет собою полую стальную отливку, несущую на себе два шлифовальных шпинделя 19, концы которых входят во внутреннюю полость барабана 17. На концах шпинделей 19 укрепляются чашечные шлифовальные круги 20.

Барабан 17 своими полыми осями лежит в двух подшипниках 21 и 22, из которых один установлен на коробке скоростей 7, а второй - на корпусе намоточного редуктора. С помощью пары шестерен 23 и 24 барабан получает вращение от вала коробки скоростей 7.

На оси 18 рядом с шестерней 24 установлена свободно вращающаяся втулка 25, несущая на себе шестерню 26 и свободное зубчатое солнечное колесо 27 планетарной передачи с винтовыми зубьями (фиг. 1, 2).

Втулка 25 получает вращение от отдельного вала коробки скоростей с помощью пары шестерен 28 и 26. Направление вращения втулки 25 и связанного с нею солнечного колеса 27 планетарной передачи противоположно направлению вращения шлифовального барабана 17.

Солнечное колесо 27 приводит во вращение пару винтовых шестерен 29, являющихся сателлитами планетарной передачи. Шестерни 29 вращаются на концах стоек 30, укрепленных на барабане 17. Благодаря обратному направлению вращения последнего по отношению к солнечному колесу 27 достигается большое число оборотов шестерен 29.

Корпусы шестерен 29 несут на себе конические зажимные патроны, в которых гайками 31 зажаты концы валиков 32. Эти последние с помощью винтовых шестерен 33 и 34 сообщают вращение шлифовальным шпинделям 19. На валиках 32 укреплены крылья 35, служащие для воздушного охлаждения корпусов винтовых передач.

Таким образом в системе шлифовального барабана обеспечено два взаимно перпендикулярных вращения, а именно вращение шпинделей 19, необходимое для производства основной операции шлифования, и вращение самого барабана 17 вокруг оси проволоки, необходимое для обеспечения шлифования всей цилиндрической поверхности проволоки. Благодаря такому устройству проволока при обработке не вращается, а только перемещается вдоль своей оси. Поэтому во время шлифования можно наблюдать за качеством обработки и производить измерения глубины снимаемого слоя.

Оси шлифовальных шпинделей, будучи перпендикулярны к оси вращения барабана, вместе с тем не пересекают ее, а сдвинуты в сторону от нее. Этим достигается больший контакт между шлифовальными кругами 20 и поверхностью проволоки, а также более спокойная работа шлифования. Каждый шлифовальный круг 20, если смотреть с внутренней стороны круга, вращается против часовой стрелки (резьба на концах шпинделей 19 для навинчивания кругов - правая), по отношению же к шлифуемой проволоке они вращаются в разные стороны. Благодаря этому конец проволоки по выходе из патрона 36 (фиг. 1) попадает в раствор между кругами 20 без усилий, и соотношение сил при этом таково, что даже при случайном попадании на кромку круга конец проволоки будет втянут в раствор между кругами. Кроме того различное направление вращения кругов по отношению к проволоке обеспечивает ей полное равновесие в районе шлифования.

Шлифовальный барабан 17 и шпиндель 19 получают вращение от двух валиков, выходящих из корпуса коробки скоростей 7.

От особого электродвигателя 37 (фиг. 1) через шестерни 39 и 40, сообщается вращение нижнему валу 38 коробки скоростей, от него передается на средний вал 41 и от последнего - на верхний 42. Средний вал является распределительным, несущим на себе, на втулках кустовые шестерни, различное сочетание которых обеспечивает разные рабочие скорости станка. Направление вращения валов коробки скоростей должно быть таким, чтобы обеспечивать солнечному колесу 27 вращение против часовой стрелки, а шлифующему барабану 17 - по часовой стрелке при положении наблюдателя со стороны двигателя 37. При этом двигатель должен вращаться по часовой стрелке.

Верхний вал 42 коробки 7 кроме вращения шлифующего барабана вращает также подающие ролики передней и средний роликовых балок 1 и 1а с помощью червячных пар.

Вращение вала 43 намоточного редуктора 44 (фиг. 1) совершается с помощью шестерни 45, укрепленной на конце правой пустотелой цапфы шлифующего барабана. Эта шестерня сцепляется с шестерней 46.

Для переключения скоростей коробка снабжена двумя рукоятками 47 (фиг. 1, 2). Каждая из них имеет три положения.

Намоточный редуктор 44 содержит в себе один горизонтальный вал 43, приводимый во вращение от шестерен 45 и 46 и несущий на себе два одинаковых червяка 48, которые сцепляются с двумя одинаковыми же червячными шестернями 49. Последние приводят во вращение два валика, из которых на левый 50 насажена снаружи звездочка 51 и на правый - намоточный барабан 52.

Звездочка 51 (фиг. 1) цепью 53 связана с малой звездочкой 54, насаженной на конец валика 55 задней роликовой бабки, которая в точности соответствует первым двум рассмотренным выше бабкам.

По выходе из полой оси шлифующего барабана 17 проволока проходит центрирующие ролики 56, затем между тянущими роликами задней бабки и, наконец, будучи заложена рабочим в паз намоточного барабана 52 и перекинута через ролик 57, начинает свиваться в бунт. Ролик 57 необходим для дополнительного перегибания проволоки с тем, чтобы она сильно не пружинила и не развивалась по выходе с заднего конца бунта.

Центрирующие ролики 56 своими осями укреплены в шайбе 53, которую можно поворачивать на некоторый угол и укреплять в нужном положении болтом 59.

Крышка редуктора 44 несет на себе кронштейн с установленным на нем двигателем 60 (фиг. 1, 2) и центробежным насосом 61.

На правом конце крышки редуктора 44 смонтировано приспособление для балансировки круга, состоящее из плиты 62 с установленными на последней двумя подшипниками 63, валиком 64 и подручником 65. Намоточный барабан 52 включается в рабочее состояние путем вдавливания внутрь него штурвала 66.

Начальный конец шлифуемой проволоки вставляется в паз 67 намоточного барабана 52, затем проволока перекидывается через ролик 57, подтягивается рабочим от руки при поворачивании барабана за ручки 68 и только после этого производится включение барабана. В случае запутывания и заедания проволоки по недосмотру рабочего имеются соответствующие предохранительные устройства.

Шлифовальные круги по мере износа подаются внутрь шлифовального барабана, что обеспечивает неизменность раствора между торцевыми шлифующими поверхностями и постоянство их давления. Эту функцию выполняет механизм автоматической подачи.

Шлифовальный шпиндель 19 заключен в цилиндр 76, который имеет возможность продольно перемещаться, скользя по внутренним поверхностям втулок 77 и 78; для предупреждения возможности поворачивания цилиндр скользит своим пазом по шпонке.

Боковая поверхность цилиндра снабжена прямоугольной винтовой резьбой 79, входящей во внутреннюю резьбу червячной шестерни 80, которой сообщается вращение с помощью червяка, укрепленного на валике 69; последний, будучи вращаем в ту или другую сторону, сообщает продольные перемещения шлифовальному шпинделю 19, приближая шлифовальный круг 20 к проволоке или удаляя его от нее. На конце валика 69 находится механизм автоматической подачи (фиг. 4-6).

Валик 69 лежит в подшипнике 81. За подшипником находится диск 82, скрепленный с валиком шпилькой 83. Диск 82 несет защелку 84, служащую для включения или выключения механизма подачи. Защелка коническим концом входит в коническое отверстие храповика 85, который при выключении защелки 84 свободно вращается на валике. Защелка 84 постоянно надавливается пружиной 86 и снабжена ушком 87, которое ходит в угловом пазе диска 82. Для выключения защелки во внутренний квадрат последней вставляется торцевой ключ с квадратным концом, который вдавливает и поворачивает защелку; для включения защелка поворачивается в обратном направлении. Устройство включения защелки напоминает устройство винтовочного затвора.

Непосредственно за храповиком 85 находится свободно сидящий на валике поводковый диск 72, несущий на себе три собачки 88, прижимаемые к зубцам храповика пружинами 89. Внутри диска 72 находится замковая пружина 70, одним концом связанная с диском винтом 90, а другим концом, с пальцем 91, который посредством шпильки 92 укреплен в отверстии мотыля 93.

Мотыль 93 свободно сидит на валике и в процессе работы поворачивается на некоторый угол и возвращается в прежнее положение. Для этой цели на палец 91 надета головка шатуна 94 и тяга 95, связанная с хомутиком 96 (фиг. 1). Хомутик 96 охватывает эксцентрик 97, который во время шлифования неподвижен, но создавая некоторый эксцентриситет по отношению к оси шлифовального барабана 17, при вращении последнего создает через каждый оборот колебания мотыля 93 на некоторый определенный угол. Мотыль 93 при своих колебаниях заводит пружину 70, сообщая ей некоторое усилие. Последнее через поводковый диск 72, собачки 88, храповик 85 и диск 82 сообщается валику 69. Это усилие, за вычетом сопротивления всей системы, валик передает для продольного перемещения шпинделя 19.

Здесь возможны два случая: или валик 69 повернется и подаст шлифовальный круг 20 на некоторую долю миллиметра, или же подачи не будет и пружина 70 ослабит свое усилие при повороте мотыля 93 в исходное положение.

Подача круга 20 производится только в том случае, если круг износился, в связи с чем ослабевает на незначительную величину давление резания, направленное по оси шлифовального шпинделя 19. В этом случае валик 69 поворачивается, заводная пружина 70 отдает часть своего усилия, и собачки 88 упираются в другие зубцы. Для обеспечения большей чувствительности механизма подачи, чтобы он был способен реагировать на незначительные уменьшения величины давления круга 20, диск 72 снабжен тремя собачками, взаимно сдвинутыми на одну треть зуба.

На подшипнике 81 укреплен сектор 71 с неподвижными собачками 88a. Назначение их заключается в том, чтобы предупреждать обратные повороты валика 69, которые могли бы иметь место при люфтах (слабинах) кинематических связей всей системы подачи.

Итак, по мере износа шлифовальных кругов, шлифовальные шпиндели 19 вдвигаются внутрь барабана 17. Для смены кругов 20 шпиндели 19 выдвигаются обратно. С этой целью концы валиков 69 снабжены квадратами, поворачивая за которые (один в левую, а другой в правую сторону) шпиндели выдвигают наружу. Предварительно, перед разводом шлифовальных шпинделей должны быть выключены механизмы подачи.

Передаточное отношение от валика 69 к шлифовальному шпинделю 19 очень мало и дает всего 0,03 мм перемещения шпинделя за один оборот валика 69. Следовательно, для развода шпинделей почти на 90 мм каждому валику придется сообщить около 3000 оборотов. Вручную это производить долго и утомительно. Для ускорения этой операции станок снабжен особым приспособлением 75 для развода шпинделей 19, укрепленным на кронштейне насосной установки и приводимым во вращение посредством ременной передачи, охватывающей шкивы 73 и 74, от общего с центробежным насосом 61 двигателя 60. При каждой смене кругов набрасывают на шкивы ремень и, пользуясь штангой, соединяющей квадраты валика 69 и приспособления 75, включают двигатель. Так как здесь необходимо правое и левое вращение, то двигатель 60 снабжается реверсивным переключателем.

В процессе шлифования проволока и круги охлаждаются водой, подаваемой в район шлифования центробежным насосом 61, приводимым в движение двигателем 60.

Из вышеизложенного видно, что все рабочие движения станка обеспечиваются тремя электродвигателями. Двигатель 37 (фиг. 1 и 2) с контактными кольцами и пусковым реостатом приводит в действие коробку скоростей. От последней вращаются все три роликовые бабки, шлифующий барабан и редуктор наматывающего барабана. Второй электродвигатель 13, короткозамкнутый, включаемый через магнитный пускатель с помощью кнопок, установленных на стенке коробки скоростей, вращает правильный барабан. Третий электродвигатель 60, короткозамкнутый, включаемый посредством реверсивного переключателя, вращает центробежный насос 61 и во время смены шлифовальных кругов - приспособление для раздвигания шлифовальных шпинделей.

1. Станок для шлифования проволоки при ее перематывании с одного бунта на другой с использованием вращающегося вокруг проволоки барабана, несущего подвижные в радиальном направлении шлифовальные круги, отличающийся тем, что применены чашечные шлифовальные круги.

2. В станке по п. 1 механизм для автоматической подачи шлифовальных кругов по мере их износа, отличающийся применением качаемого от привода мотыля 93, воздействующего через спиральную пружину 70 на поводковый диск 72 с собачками 88, сцепленными с храповым колесом 85, соединенным подпружиненной защелкой 84 с заклиненным на валу подачи шлифовального круга диском 82.

Авторы

Даты

1944-04-30—Публикация

1939-12-30—Подача