1

Изобретение относится к инструментам, используемым при бурении глубоких скважин, а именно к забойным гидравлическим механизмам подачи.

Известен забойный механизм пола- чи долота, включающий спускаемые в скважину на бурильных трубах якорное устройство, содержащее упоры с гидравлическим приводом в виде эластичной камеры, узел подачи, содержащий ™ цилиндр с поршнем на полом штоке, образующие рабочие полости подачи долота вниз и вверх, систему каналов и трубопроводов .

Недостатком известного механизма 15 является низкая надежность устройства вследствие размещения трубопроводов по всей длине компоновки инструмента и невозможность создания достаточных усилий на долото вверх при 20 прихвате инструмента.

Целью изобретения является повышение надежности компоновки бурильного инструмента с забойным механизмом подачи при проходке прихватоопасных 25 интервалов скважннь.

Указанная цель достигается тем, что механизм снабжен забойным насосом, поршень которого имеет рабочую поверхность меньше рабочей поверх- 30

ности поршня узла подачи и через полый шток жестко связан с якорным устройством, цилиндр насоса жестко связан с бурильными трубами, а нагнетательная полость насоса гидравлически связана с полостью эластичной камеры якорного устройства и с рабочей камерой подачи долота вверх через систему каналов и трубопроводов, которая снабжена узлом переключения, выполненным в виде подпружиненных пальцев, взаимодействующих с бросовым трубчаТЕЛМ элементом.

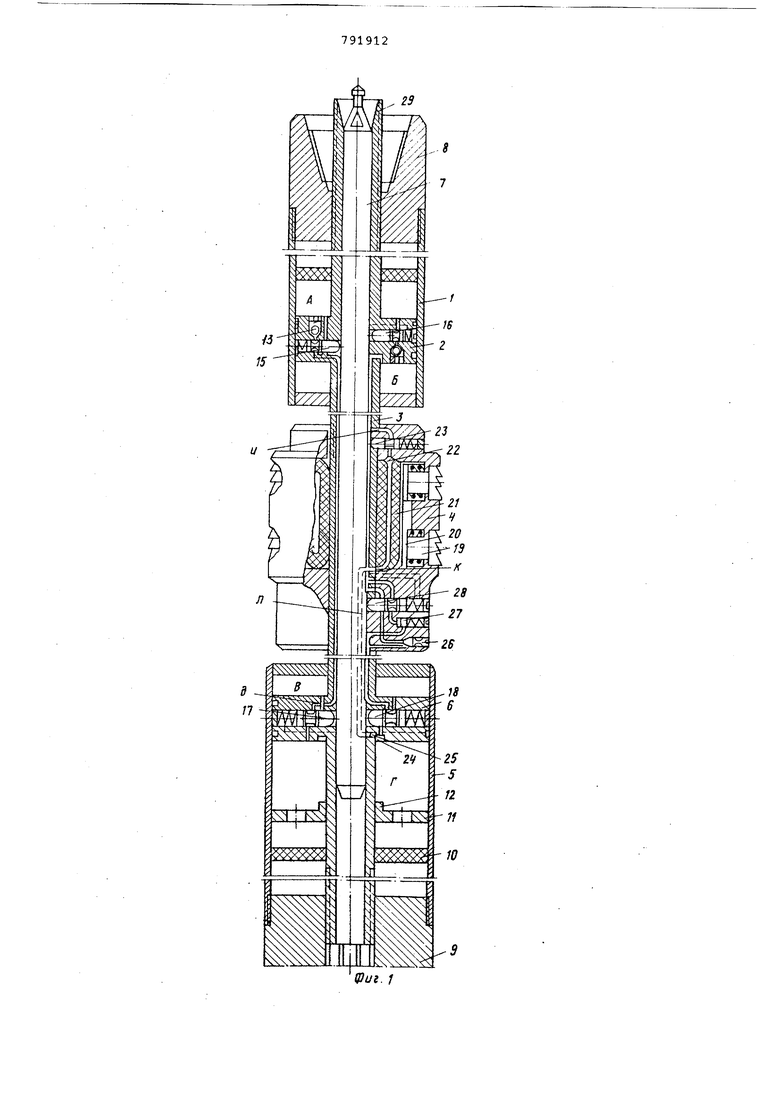

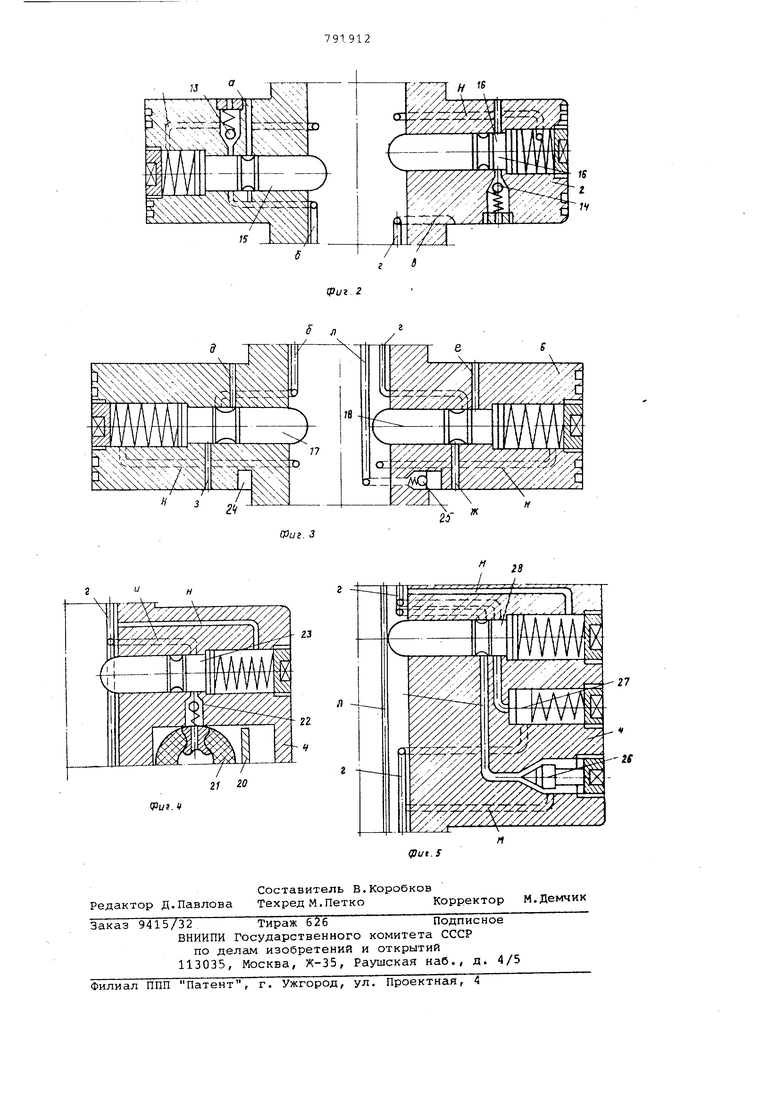

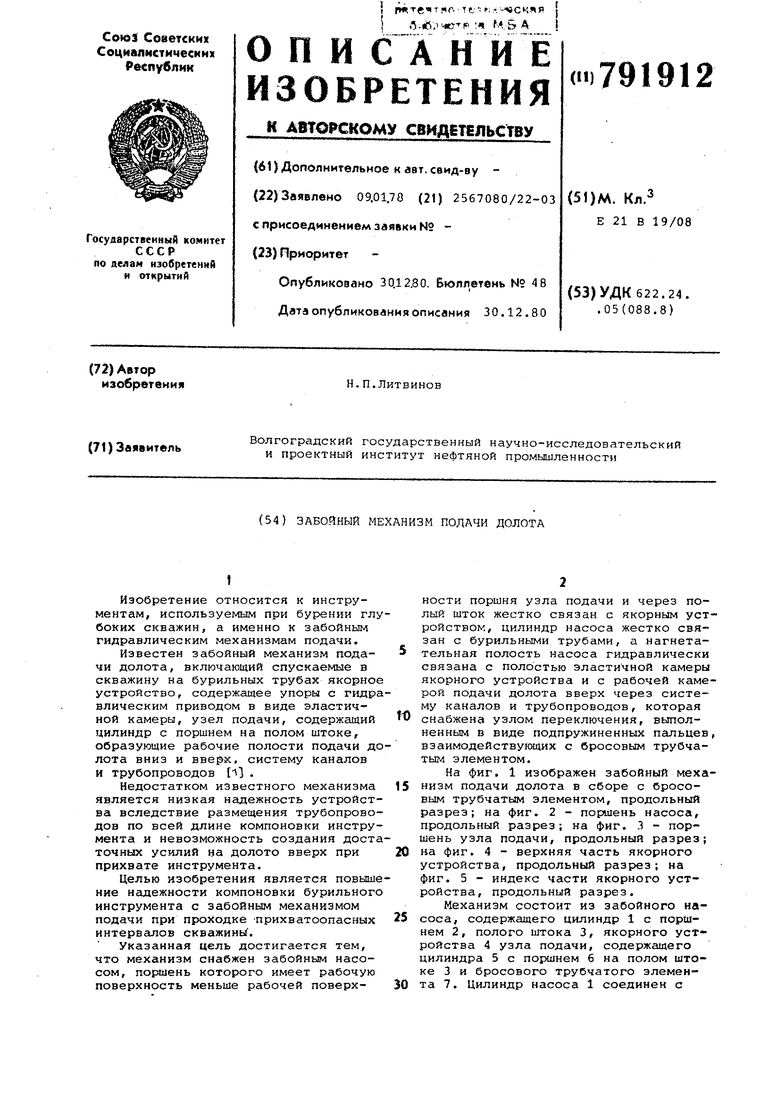

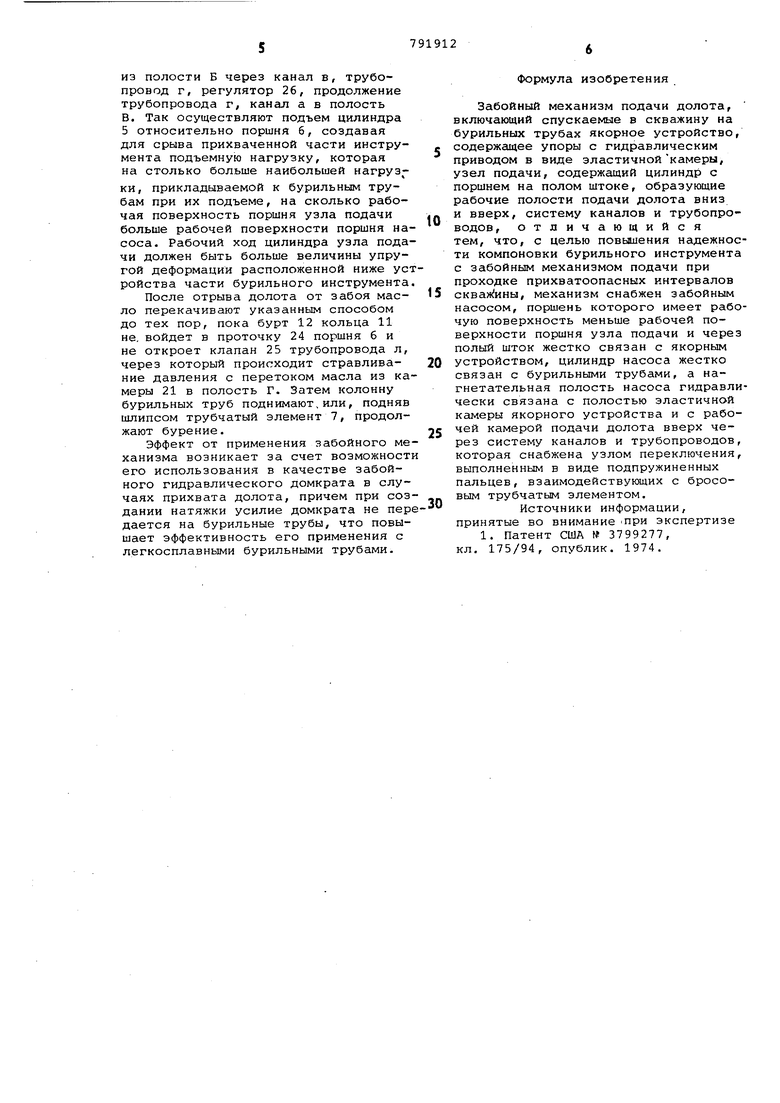

На фиг, 1 изображен забойный механизм подачи долота в сборе с бросовым трубчатым элементом, продольный разрез; на фиг. 2 - поршень насоса, продольный разрез; на фиг. 3 - поршень узла подачи, продольный разрез; на фиг. 4 - верхняя часть якорного устройства, продольный разрез; на фиг. 5 - индекс части якорного устройства, продольный разрез.

Механизм состоит из забойного насоса, содержащего цилиндр 1 с поршнем 2, полого штока 3, якорного устройства 4 узла подачи, содержащего цилиндра 5 с поршнем 6 на полом штоке 3 и бросового трубчатого элемента 7. Цилиндр насоса 1 соединен с

переводником 8, снабженным внутри шлицами, входящими в зацепление со шлицами верхнего конца штока 3, а цилиндр узла подачи соединен- с переводником 9, также снабженным на внутренней поверхности шлицами, входящими в зацепление со шлицами нижнего конца штока 3. В обоих цилиндрах помещены скользящие разделительные кольца 10, изолирующие рабочие полости цилиндро, заполненные маслом, от бурового раствора. Под поршнем б укреплено перфорированное кольцо 11, выполненное с уступом 12. Верхний поршень 2 снабжен клапаном 13, и в нем выполнены каналы а для перетока масла из трубопровода б в полость А над поршнем и клапаном 14 для перетока масла из полости А в полость Б под поршнем.

Для перекрытия каналов клапанов 13 и 14 служат подпружиненные пальцы 15 и 16, концы которых выступают во внутреннюю полость штока 3. В поршне 2 также выполнен канал в, соединяющий полость Б с трубопроводом в штоке 3. В поршне 6, разделяющем рабочую полость цилиндра 5 узла подачи на верхнюю В и нижнюю Г, выполнены канал д, соединяющий полость В с трубопроводом б, канал ж, соединяющий полость Г с трубопроводом г, канал 3, соединяющий полость В с трубопроводом г, а также вмонтированы подпружиненные пальцы 17 и 18.

В якорном устройстве 4 выполнены окна, в которых установлены подпружиненные упоры 19 с планками 20 и гидравлическим приводом в виде эластичной Кс.меры 21 , внутренняя полост которой вверху через обратный клапан 22 соединена с трубопроводом г каналом и, перекрываемым подпружиненны пальцем 23, а внизу каналом к соединена с трубопроводом л, соединяющем канал к с полостью проточки 24 на поршне б, где установлен клапан 25.

Под якорным устройством 4 установлены регулятор 26 перетока, и реле давления 27, выполненные с возможностью перепуска масла при давлении в системе, определяемом необходимым давлением прижатия упоров 19 к стенкам скважины. Регулятор 26 перетока присоединен к каналу г посредством канала м. Через канал м и канал реле проходит подпружиненный палец 28. Длина трубчатого элемента определяется величиной расстояния от посадочного конуса 29 на верхнем конце штока 3 до места расположения пальцев 17 и 18, когда механизм подачи долота растянут. Палыцл 15-18, 23 и 28 гидравлически уравновешены-посредством выполнения уравнительных каналов н.

Шток 3 состоит из отдельных секций с пгх: дольными каналами на внутренней поверхности, в которых помещены отдельные участки трубопроводов б и г, соединяемые при свинчивании секций кольцевыми каналами.

Механизм работает следующим образом.

После заполнения рабочих полостей цилиндров 1 и 5 маслом, установки регулятора 26 на переток масла под давлением, определяемом величиной требуемой нагрузки на долото при бурении, а реле 27 - на требуемое давление перепуска при установке якорного устройства механизм включают в состав бурильного инструмента. При бурении подачу осуществляют, как и при работе с известным механизмом подачи, периодически по мере углубления на величину удвоенного хода верхнего цилиндра в момент регистрации индикатором полного веса инструмента. При этом при смещении цилиндров 1 и 5 навстречу друг другу масло из полости А по каналу а, трубопроводу б в штоке 3 и каналу д в поршне б поступает в полость В, а масло из полости 1 по каналу л, трубопроводу г через регулятор 26 перетока, канал м, продолжение трубопровода г и канал в в поршне 2 поступает в полость Б. При смещении же цилиндров 1 и 5 в противоположные стороны масло перетекает по этим каналам в обратном направлении.

В случае прихвата долота в колонну бурильных труб сбрасывается трубчатый элемент, который при посадке утапливает пальцы 15-18, 23, 28, открывая клапаны 13 и 14, канал и, канал реле 27, каналы з и е и закрывая каналы м, д и ж. В этом случае при смещении цилиндра 1 относительно поршня 2 вверх масло перетекает из полости г по каналу з, трубопроводу б и через клапан 13 поступает из полости Г по каналу з, трубопроводу б в полость А, а при смещении цилиндра 1 вниз - из полости А через клапан 14 в полость Б.

При следующем ходе цилиндра 1 вверх масло по каналу в, трубопроводу г, каналу и поступает через обратный клапан 22 в полость камеры 21, которая, расширяясь, сдвигает планки 20 к стенкам корпуса якоря, выдвигая упоры 19. Опуская и приподнимая таким образом цилиндр 1 относительно поршня 2 на величину хода верхнего цилиндра, перекачивают масло из полости Г. в камеру 21 до тех пор, пока упоры 19 не упрутся с достаточным усилием в стенки скважины, а давление в трубопроводе г не повысится до величины срабатывания реле 27.

Продолжая опускать и приподнимать колонну труб, перекачивают масло из полости Г через канал з, трупровод б, клапан 13 в полость А, из полости А через клапан 14 в полость Б и

из полости Б через канал в, трубопровод г, регулятор 26, продолжение трубопровода г, канал а в полость В. Так осуществляют подъем цилиндра 5 относительно поршня б, создавая для срыва прихваченной части инструмента подъемную нагрузку, которая на столько больше наибольшей нагрузки, прикладываемой к бурильным трубам при их подъеме, на сколько рабочая поверхность поршня узла подачи больше рабочей поверхности поршня наcoca. Рабочий ход цилиндра узла подачи должен быть больше величины упругой деформации расположенной ниже устройства части бурильного инструмента.

После отрыва долота от забоя маело перекачивают указанным способом до тех пор, пока бурт 12 кольца 11 не. войдет в проточку 24 поршня б и не откроет клапан 25 трубопровода л, через который происходит стравливание давления с перетоком масла из камеры 21 в полость Г. Затем колонну бурильных труб поднимают,или, подняв шлипсом трубчатый элемент 7, продолжают бурение.

Эффект от применения забойного механизма возникает за счет возможности его использования в качестве забойного гидравлического домкрата в случаях прихвата долота, причем при созДании натяжки усилие домкрата не nepe дается на бурильные трубы, что повышает эффективность его применения с легкосплавными бурильными трубами.

Формула изобретения

Забойный механизм подачи долота, включающий спускаемые в скважину на бурильных трубах якорное устройство, содержащее упоры с гидравлическим приводом в виде эластичной камеры, узел подачи, содержащий цилиндр с поршнем на полом штоке, образующие рабочие полости подачи долота вниз и вверх, систему каналов и трубопроводов , отличающийся тем, что, с целью повышения надежности компоновки бурильного инструмента с забойным механизмом подачи при проходке прихватоопасных интервалов сква)(ины, механизм снабжен забойным насосом, поршень которого имеет рабочую поверхность меньше рабочей поверхности поршня узла подачи и через полый шток жестко связан с якорным устройством, цилиндр насоса жестко связан с бурильными трубами, а нагнетательная полость насоса гидравлически связана с полостью эластичной ка1меры якорного устройства и с рабочей камерой подачи долота вверх через систему каналов и трубопроводов, которая снабжена узлом переключения, выполненным в виде подпружиненных пальцев, взаимодействующих с бросовым трубчатым элементом.

Источники информации, принятые во внимание -при экспертизе

1. Патент США № 3799277, кл. 175/94, опублик. 1974.

2S

(Риг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2010 |

|

RU2439282C1 |

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2015 |

|

RU2594418C1 |

| Устройство для контроля осевой нагрузки на буровом долоте | 1990 |

|

SU1786250A1 |

| ГИДРОПРИВОДНОЙ НАСОС ДВОЙНОГО ДЕЙСТВИЯ ДЛЯ ПИТАНИЯ ВНУТРИСКВАЖИННОГО БУРОВОГО ОБОРУДОВАНИЯ | 1991 |

|

RU2046211C1 |

| ДОЛОТНЫЙ НАГРУЖАЮЩИЙ КОМПЛЕКС | 2000 |

|

RU2194839C2 |

| Переливной клапан для забойных механизмов | 1979 |

|

SU898028A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ В КОМПОНОВКЕ БУРИЛЬНОЙ КОЛОННЫ | 2020 |

|

RU2778910C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМ ГИДРАВЛИЧЕСКИМ ДВИГАТЕЛЕМ | 2002 |

|

RU2214495C1 |

| РОТОРНО-УПРАВЛЯЕМАЯ СИСТЕМА ДЛЯ БУРЕНИЯ СКВАЖИН С ЗАМКНУТЫМ ЦИКЛОМ ПРИНЯТИЯ РЕШЕНИЯ | 2021 |

|

RU2776547C1 |

| Устройство для исследования пластов горючих ископаемых | 1978 |

|

SU791970A1 |

Авторы

Даты

1980-12-30—Публикация

1978-01-09—Подача