1

Изобретение относится к аппаратурному оформлению процесса разделения жидкостей и может быть использовано в нефтеперерабатывающей, нефтехимической и других смежных с ними отраслях промышленности.

Известно устройство для разделения жидких смесей, содержащее камеру сгорания, внутри которой расположена испарительная камера, и разделительную камеру

{.

Недостатком известного устройства является малая производительность.

Цель изобретения - увеличения производительности за счет интенсификации процесса сепарации фаз.

Поставленная цель достигается тем, что устройство для разделения жидких с месей снабжено валом с насаженными на него колесами с увеличивающимся диаметром но ходу движения парожидкостного потока, расположенным соосно в разделительной камере, которая установлена горизонтально и выполнена в виде усеченного конуса.

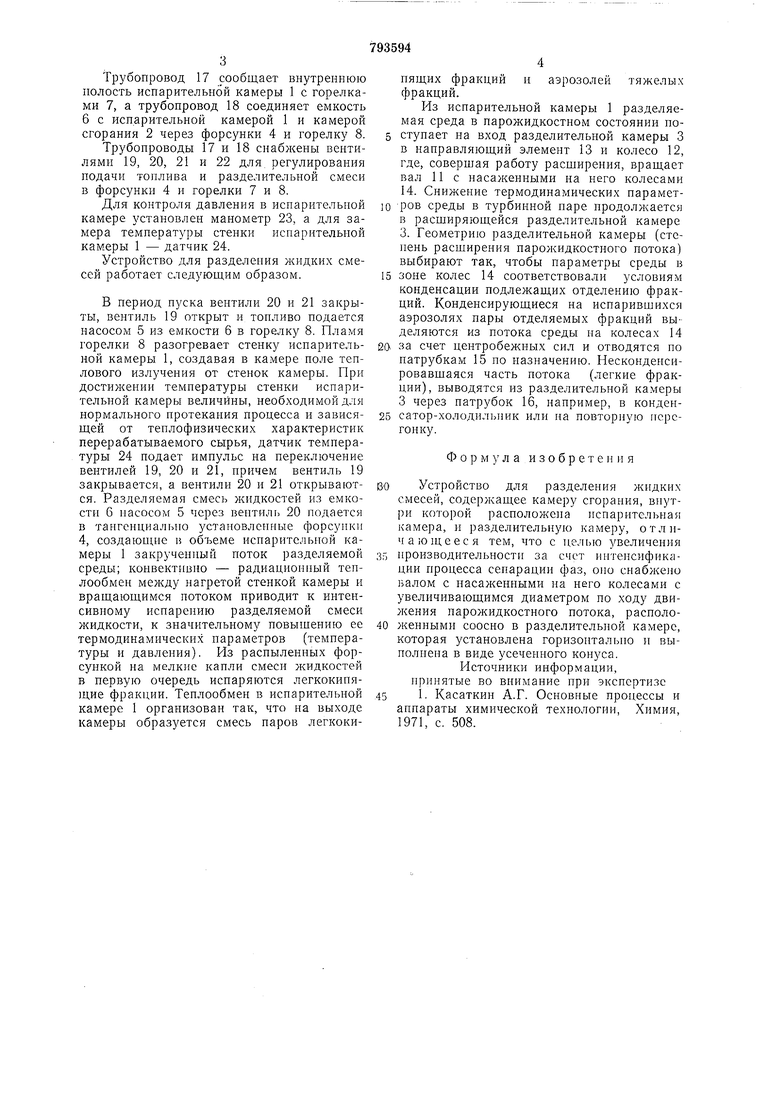

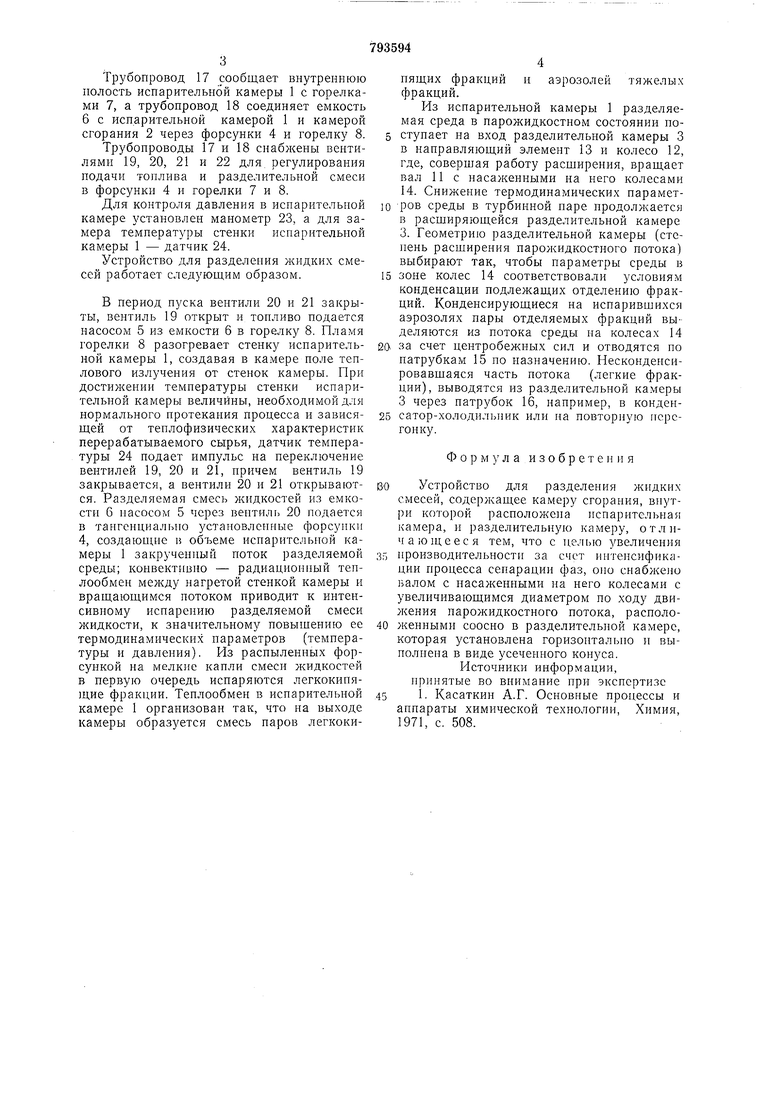

На чертеже показан продольный разрез устройства для разделения жидких смесей.

Устройство состоит из испарительной камеры 1, соосно установленной в камере сгорания 2 и соединенной с разделительной

камерой 3. В испарительной камере I таненциально установлены форсунки 4 для впрыска жидких смесей, нагнетаемых насосом 5 из емкости 6.

В камере сгорания 2 установлены горелки 7 для сжигания топлива и обогрева стенок испарительной камеры 1.

Горелка 8, установленная в камере сгорания 2, предназначена для предварительного подогрева испарительной камеры 1 в иернод пуска. Камера сгорания 2 снабя ена патрубком 9 для отвода продуктов сгорания.

Разделительная камера 3 выполнена в ниде усеченного конуса 10, размещенного горизонтально, внутри которого соосно .установлен вал 11 с насаженным на него рядом колес с лонатками. Причем первое

колесо 12 но ходу движения нарожндкостиого потока вынолнено с направляющим элементом 13, образует турбинную пару, а последующие но ходу потока колеса 14 предназначены для- разделения на фракции

парожидкостного потока.

Разделительная камера 3 снабжена патрубками 15 для отвода жидкости и патрубком 16 для вывода из устройства несконденсированной части парожидкостного нотока. трубопровод 17 сообщает внутреннюю полость испарительпой камеры 1 с горелками 7, а трубопровод 18 соединяет емкость 6 с испарительной камерой 1 и камерой сгорания 2 через форсунки 4 и горелку 8. Трубопроводы 17 и 18 снабжены вентилями 19, 20, 21 и 22 для. регулирования подачи топлива и разделительной смеси в форсунки 4 и горелки 7 и 8. Для контроля давления в испарительиой камере установлен манометр 23, а для замера температуры стенки испарительной камеры 1 - датчик 24. Устройство для разделения жидких смесей работает следующим образом. В период пуска вентили 20 и 21 закрыты, вентиль 19 открыт и тоиливо подается насосом 5 из емкости 6 в горелку 8. Пламя горелки 8 разогревает стенку испарительной камеры 1, создавая в камере поле теплового излучения от стенок камеры. При достижении температуры стенки испарительиой камеры величины, необходимой для нормального протекаиия процесса и зависящей от теплофизических характеристик перерабатываемого сырья, датчик темиературы 24 подает импульс иа переключение вентилей 19, 20 и 21, иричем вентиль 19 закрывается, а вентили 20 и 21 открываются. Разделяемая смесь жидкостей из емкости 6 насосом 5 через вентиль 20 подается в тангенпиальио установленные форсунки 4, создаюии1е в объеме исиарительной камеры 1 закрученный поток разделяемой среды; конвективно - радиационный теплообмен между нагретой стенкой камеры и вращающимся потоком приводит к интенсивному испарению разделяемой смеси жидкости, к значительному повьипению ее термодинамических параметров (температуры и давлеиия). Из распыленных форсункой на мелкие капли смеси жидкостей в первую очередь испаряются легкокииящие фракции. Теплообмен в испарительиой камере 1 организован так, что иа выходе камеры образуется смесь паров легкоки94пящих фракций и аэрозолей тяжелых фракций. Из испарительной камеры 1 разделяемая среда в парожидкостном состоянии поступает на вход разделительной камеры 3 в направляющий элемент 13 и колесо 12, где, соверщая работу расщирения, вращает вал 11 с иасажеиными на него колесами 14. Снижение термодинамических параметров среды в турбинной паре продолжается в расщиряющейся разделительиой камере 3. Геометрию разделительной камеры (степень расширеиия парожидкостного потока) выбирают так, чтобы параметры среды в зоне колес 14 соответствовали условиям конденсации подлежащих отделению фракций. Конденсирующиеся на испарившихся аэрозолях пары отделяемых фракций выделяются из потока среды па колесах 14 за счет центробел ных сил и отводятся по патрубкам 15 по пазначению. Несконденсировавщаяся часть потока (легкие фракции), выводятся из разделительной камеры 3 через патрубок 16, например, в конденсатор-холодильник или на повторную персгонку. Формула изобретения Устройство для разделеиия жидких смесей, содержащее камеру сгораиия, внутри которой расположена испарительная камера, и разделительную камеру, отличающееся тем, что с целью увеличения нроизводнтельности за счет иитенсификации процесса сепарации фаз, оно сиабжено валом с насаженными на него колесами с увеличивающимся диаметром по ходу движения нарожидкостного потока, расположенными соосно в разделительной камере, которая установлена горизонтально и выполнена в виде усечеиного конуса. Источники информации, принятые во внимание при экспертизе 1- Касаткни А.Г. Основные процессы и аппараты химической технологии. Химия, 1971, с. 508.

0 19 5 21 6 2 3

п /s

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического обезвреживания сточных вод | 1980 |

|

SU877240A1 |

| СУДОВАЯ ДВИГАТЕЛЬНО-ДВИЖИТЕЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2057683C1 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

| Парожидкостный двигатель | 1991 |

|

SU1806276A3 |

| ПАРОЖИДКОСТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2081345C1 |

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 1997 |

|

RU2116566C1 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ | 1999 |

|

RU2168651C1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301250C1 |

| ИСПАРИТЕЛЬ ЗАТОПЛЕННОГО ТИПА | 1989 |

|

RU2016368C1 |

| СПОСОБ РАБОТЫ ИСПАРИТЕЛЯ ТОПЛИВА И ИСПАРИТЕЛЬ ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2168054C2 |

Авторы

Даты

1981-01-07—Публикация

1978-04-07—Подача