Изобретение относится к машиностроению, а именно к двигателестроению, в частности к устройствам для подготовки и подачи топлива в двигатель внутреннего сгорания (ДВС) и способам их работы.

Известен способ работы тепловой трубы путем подачи тепла от внешнего источника к зоне испарения тепловой трубы для нагрева теплоносителя до температуры кипения (испарения), тепломассопереноса по зоне трансформирования тепловой трубы, конденсирования паров теплоносителя в зоне конденсации тепловой трубы и возврата теплоносителя в зону испарения. При этом зону конденсации тепловой трубы, оснащенную ребрами, нагревают энергией фазового перехода теплоносителя из жидкого в газообразное состояние (см. авторское свидетельство СССР N 951059, М.кл. F 28 D 15/00).

Основным недостатком описанного способа работы тепловой трубы является необходимость использования подвода теплоты от внешнего источника.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ работы испарителя топлива ДВС путем подачи топлива в зону испарения. Топливо нагревают энергией фазового перехода теплоносителя из жидкого в газообразное состояние, подогревая теплоноситель. Для подогрева теплоносителя используют отработавшие газы двигателя внутреннего сгорания (см. патент РФ N 2002096, МПК F 02 M 31/087).

Основным недостатком способа работы испарителя топлива является повышенный расход топлива вследствие малой площади испарения капиллярно-пористой структурой.

Известна тепловая труба с испарительным, транспортным и конденсационным участками теплоносителя. Испарительный уча сток связан с внешним источником теплоты. Конденсационный участок снабжен полыми ребрами (см. авторское свидетельство СССР N 951059, М.кл. F 28 D 15/00).

Основным недостатком этой тепловой трубы является пониженная теплоотдача вследствие выполнения конденсационного участка с полыми ребрами, что приводит к скоплению в них конденсата.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является испарительная горелка, содержащая испарительную камеру, выполненную в виде термосифона с паровым и конденсационным участками теплоносителя, испарительное устройство с наружными стенками, размещенное в верхней части испарительной камеры, патрубок отвода газообразной фракции топлива, соединенный с верхней частью испарительного устройства и соплами для подачи испаренного топлива, патрубок отвода жидкой фракции топлива, соединенный с нижней частью испарительного устройства и соплами для подачи жидкого топлива, патрубок регулирования подачи топлива, связанный с патрубком отвода газообразной фракции, подключенным к испарительному устройству, и с механизмом регулирования подачи топлива, систему подачи топлива, подсоединенную к испарительному устройству посредством змеевика. Испарительное устройство выполнено в виде разделительной емкости с размещенными внутри сепарационной вставкой и поплавковым клапаном. Механизм регулирования подачи топлива выполнен в виде сильфона, связанного с подпружиненным рычагом и регулировочным винтом. Подпружиненный рычаг в свою очередь прикреплен к смесительной головке. Над смесительной головкой друг над другом установлены перфорированные конусы с буртиками. Сопла для подачи жидкого топлива размещены над конусами. Нагрев термосифона осуществляется от тепла горелки (см. авторское свидетельство СССР N 1464011, М.кл4 F 23 D 5/04).

Основным недостатком описанной испарительной горелки является повышенный расход топлива вследствие поступления его жидкой фракции в зону горения, так как испарительное устройство выполнено в виде разделительной емкости с сепарационной вставкой.

Известна тепловая труба с испарительным транспортным и конденсационным участками теплоносителя. Испарительный участок связан с внешним источником теплоты. Конденсационный участок снабжен полыми ребрами (см. авторское свидетельство СССР N 951059, М.кл. F 28 D 15/00)

Основными недостатками этой тепловой трубы являются большие затраты времени на испарение теплоносителя, так как испарительный участок функционирует в стационарном режиме, а также отсутствие возможности регулирования теплоотдачи.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является испарительная горелка, содержащая испарительную камеру, выполненную в виде термосифона с паровым и конденсационным участками теплоносителя, испарительное устройство с наружной стенкой, размещенное в верхней части испарительной камеры, патрубок отвода газообразной фракции топлива, соединенный с верхней частью испарительного устройства и соплами для подачи испаренного топлива, патрубок отвода жидкой фракции топлива, соединенный с нижней частью испарительного устройства и соплами для подачи жидкого топлива, систему подачи топлива, подсоединенную к испарительному устройству посредством змеевика. Патрубок отвода газообразной фракции подключен к сильфону, связанному с подпружиненным рычагом и регулировочным винтом. Подпружиненный рычаг в свою очередь прикреплен к смесительной головке. Над смесительной головкой друг над другом установлены перфорированные конусы с буртиками. Сопла для подачи жидкого топлива размещены над конусами. Испарительное устройство выполнено в виде разделительной емкости с размещенными внутри сепарационной вставкой и поплавковым клапаном. Нагрев термосифона осуществляется от тепла горелки (см. авторское свидетельство СССР N 1464011, М.кл4 F 23 D 5/04).

Основными недостатками описанной испарительной горелки являются повышенный расход топлива вследствие поступления его жидкой фракции в зону горения, так как испарительное устройство выполнено в виде разделительной емкости с сепарационной вставкой, и отсутствие регулировки подачи топлива, так как использование сильфона для регулирования теплоотдачи способствует инерционности работы испарительной горелки.

Сущность изобретения заключается в том, что в способе работы испарителя топлива ДВС путем подачи топлива в зону испарения, причем топливо нагревают энергией фазового перехода теплоносителя из жидкого в газообразное состояние, подогревая теплоноситель, для подогрева теплоносителя используют отработавшие газы двигателя внутреннего сгорания, а топливо подают в зону испарения для разделения на газообразную и жидкую фракции из слоев пористой структуры металлокерамического блока, представляющего собой испарительное устройство.

Сущность изобретения заключается также в том, что в испарителе топлива ДВС, содержащем испарительную камеру, выполненную в виде термосифона с паровым и конденсационным участками теплоносителя, испарительное устройство с наружными стенками, размещенное внутри этой камеры, патрубки отвода газообразной и жидкой фракций топлива, соединенные с испарительным устройством, патрубок регулирования подачи топлива, связанный с механизмом регулирования подачи топлива и испарительным устройством, систему подачи топлива, подключенную к испарительному устройству, испарительное устройство выполнено в виде секционного пористого металлокерамического блока, патрубок регулирования подачи топлива - в виде трубчатых элементов, связанных с секциями пористого металлокерамического блока, механизм регулирования подачи топлива подсоединен к акселератору и дроссельной заслонке, размещенной в патрубке отвода газообразной фракции топлива. При этом испаритель топлива дополнительно снабжен устройством для подвода отработавших газов к испарительной камере, а система подачи топлива подключена к исправительному устройству патрубком отвода жидкой фракции топлива.

Сущность изобретения заключается так же в том, что в испарителе топлива ДВС, содержащем испарительную камеру, выполненную в виде термосифона с паровым и конденсационным участками теплоносителя, испарительное устройство с наружной стенкой, размещенное внутри этой камеры, патрубки отвода газообразной и жидкой фракций топлива, соединенные с испарительным устройством, систему подачи топлива, подключенную к испарительному устройству, испарительное устройство, осесимметрично размещенное внутри испарительной камеры с возможностью вращения вокруг своей оси, выполнено в виде конической пористой металлокерамической трубы, соединенной сужающей частью с патрубком отвода газообразной фракции топлива и установленной коаксиально наружной стенке. При этом испаритель топлива дополнительно снабжен устройством для подвода отработавших газов к испарительной камере, а система подачи топлива подключена к испарительному устройству патрубком отвода жидкой фракции топлива.

Техническим результатом является снижение расхода топлива.

Снижение расхода топлива обеспечивается за счет расширения площади испарения пористой структурой металлокерамического блока и введением в испарители топлива ДВС устройства для подвода отработавших газов к испарительной камере.

Кроме этого, выполнение испарительного устройства в виде пористой структуры - секционного пористого металлокерамического блока или конической пористой металлокерамической трубы - позволит обеспечить большую площадь контакта жидкой фракции топлива с нагреваемой поверхностью, и, следовательно, его эффективное испарение.

Соединение патрубка отвода жидкой фракции топлива с системой подачи топлива устраняет возможность поступления жидкой фракции топлива в камеру сгорания ДВС, что обеспечивает экономичную работу ДВС.

Выполнение испарительного устройства с возможностью вращения вокруг своей оси обеспечивает небольшие затраты времени на испарение топлива.

Выполнение патрубка регулирования подачи топлива в виде трубчатых элементов, связанных с секциями пористого металлокерамического блока, при соединении механизма регулирования подачи топлива с акселератором и дроссельной заслонкой, в одной предлагаемой конструкции испарителя топлива ДВС, и выполнение испарительного устройства с возможностью вращения вокруг своей оси с обеспечением возможности изменения угловой скорости вращения в другой предлагаемой конструкции испарителя топлива ДВС позволит изменять подачу топлива внутрь испарительного устройства.

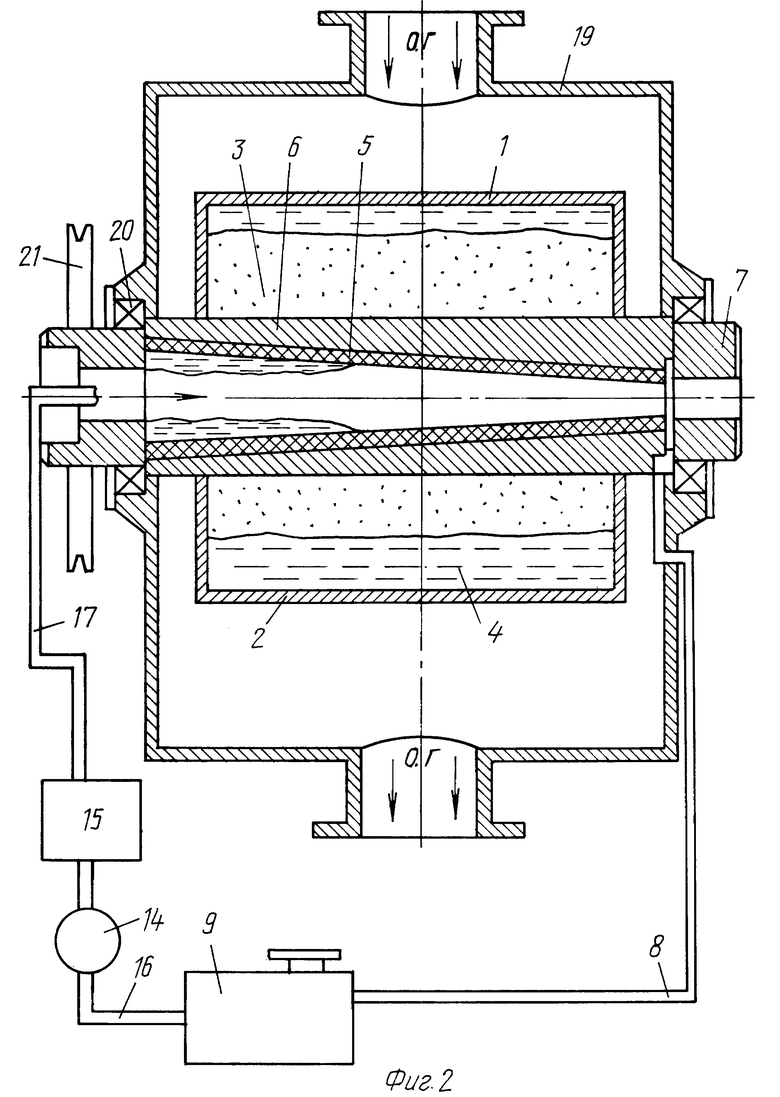

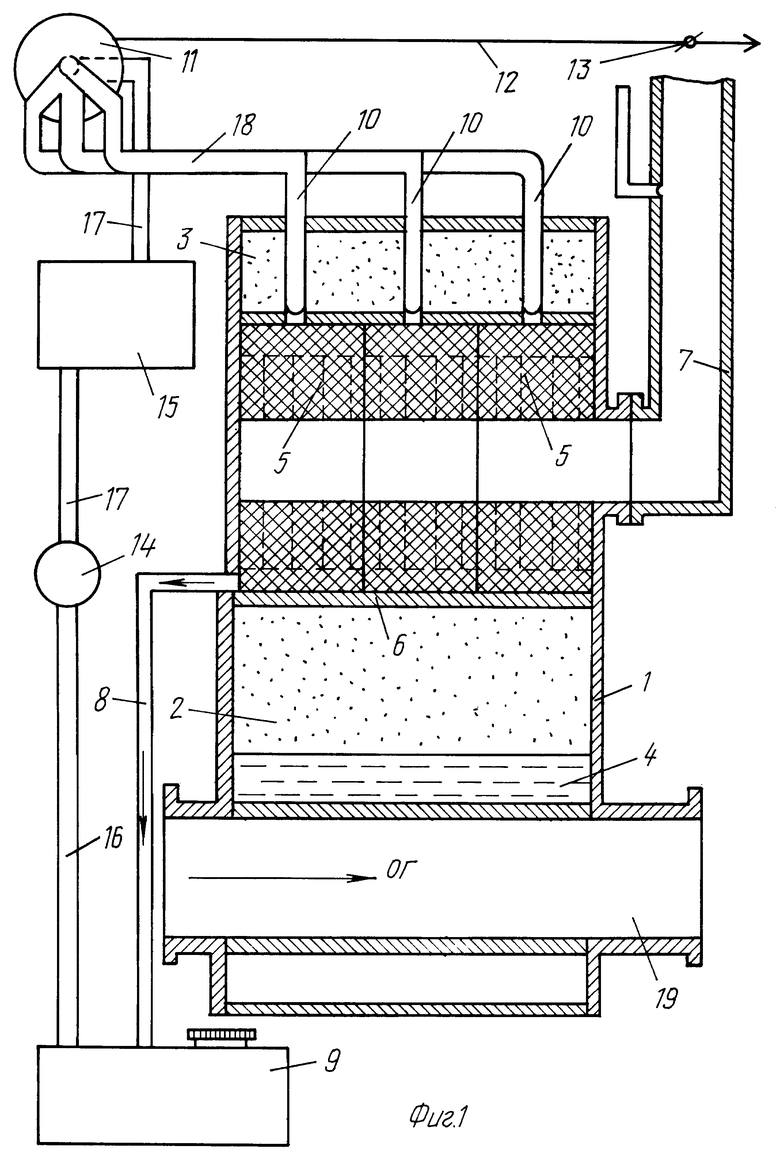

Конструкции предлагаемых испарителей топлива ДВС поясняются чертежом, где на фиг.1 изображен испаритель топлива ДВС с испарительным устройством в виде секционного пористого металлокерамического блока и системой регулирования подачи топлива, на фиг.2 - испаритель топлива ДВС с испарительным устройством в виде вращающейся конической пористой металлокерамической трубы.

Испаритель топлива ДВС (см. фиг. 1) содержит испарительную камеру 1, выполненную в виде двухфазного термосифона с паровым 2 и конденсационным 3 участками теплоносителя 4, например воды. Внутри испарительной камеры 1 размещено испарительное устройство 5 с наружными стенками 6, выполненное в виде секционного пористого металлокерамического блока, изготовленного, например, по технологии самораспространяющегося высокотемпературного синтеза. С испарительным устройством 5 соединены патрубок 7 отвода газообразной фракции топлива в цилиндры ДВС (на чертеже не показаны), патрубок 8 отвода жидкой фракции топлива, подключенный к топливному баку 9, и патрубок 10 регулирования подачи топлива, связанный с механизмом 11 регулирования подачи топлива. Патрубок 10 регулирования подачи топлива выполнен в виде трубчатых элементов, соединенных с секциями пористого металлокерамического блока. Механизм 11 регулирования подачи топлива выполнен в виде крана, например, трехходового, подключенного связью управления 12, например механической, к дроссельной заслонке 13, размещенной в патрубке 7 отвода газообразной фракции топлива, а также подсоединенного, например, механической связью, к педали акселератора (на чертеже не показаны).

Система подачи топлива содержит топливный бак 9, соединенный с насосом 14, ресивером 15 и механизмом 11 регулирования подачи топлива трубопроводами 16 и 17 соответственно, а также связанный с испарительным устройством 5 патрубком 8 отвода жидкой фракции топлива. В качестве топлива может быть использован метанол.

Трубопровод 18 предназначен для подачи топлива от механизма 11 регулирования подачи топлива через патрубок 10, выполненный в виде трубчатых элементов, к секциям пористого металлокерамического блока испарительного устройства 5.

Кроме этого, испаритель топлива ДВС снабжен устройством 19 для подвода отработавших газов ДВС к испарительной камере 1, нагревающим теплоноситель 4.

Испаритель топлива ДВС с испарительным устройством в виде секционного пористого металлокерамического блока и системой регулирования подачи топлива работает следующим образом. Топливо из бака 9 насосом 14 по трубопроводу 16 подается в ресивер 15, где поддерживается рабочее давление, и по трубопроводу 17 - к крану. Кран, например, трехходовой, механизма 11 регулирования подачи топлива в зависимости от положения педали акселератора посредством связи управления 12 включает в работу одновременно одну или несколько секций пористого металлокерамического блока, представляющего собой испарительное устройство 5, путем подачи топлива по трубопроводу 18 и патрубку 10, выполненному в виде трубчатых элементов, к испарительному устройству 5. Испарение топлива осуществляется из слоев пористой структуры металлокерамического блока испарительного устройства 5, нагреваемых через стенки 6 газообразной фазой теплоносителя 4, т.е. на паровом участке 2 теплоносителя 4. Газообразная фракция топлива выходит из испарительного устройства 5 и по патрубку 7, минуя дроссельную заслонку 13, подается в цилиндры ДВС. Теплоноситель 4 нагревается отработавшими газами, поступающими к испарительной камере 1 по устройству 19 для подвода отработавших газов ДВС, до температуры парообразования. В свою очередь газообразная фаза теплоносителя 4 на паровом участке 2 нагревает через стенки 6 топливо, находящееся в испарительном устройстве 5, выполненном в виде секционного пористого металлокерамического блока, до температуры выше конечной температуры кипения (испарения). Пар теплоносителя 4 конденсируется на стенках 6, отдавая теплоту фазового перехода топливу. Неиспарившаяся часть жидкой фракции топлива из испарительного устройства 5 через патрубок 8 возвращается в топливный бак 9.

Испаритель топлива ДВС (см. фиг. 2) содержит испарительную камеру 1, выполненную в виде двухфазного термосифона с паровым 2 и конденсационным 3 участками теплоносителя 4, например воды. Внутри испарительной камеры 1 осесимметрично ей размещено испарительное устройство 5 с наружной стенкой 6, выполненное в виде конической пористой металлокерамической трубы, изготовленной, например, по технологии самораспространяющегося высокотемпературного синтеза. Коническая пористая металлокерамическая труба установлена коаксиально наружной стенке 6 и соединена сужающейся частью с патрубком 7 отвода газообразной фракции топлива в цилиндры ДВС (на чертеже не показаны). Патрубок 8 отвода жидкой фракции топлива подключен к топливному баку 9 и к испарительному устройству 5.

Система подачи топлива содержит топливный бак 9, соединенный с насосом 14 и ресивером 15 трубопроводами 16 и 17 соответственно, а также связанный с испарительным устройством 5 патрубком 8 отвода жидкой фракции топлива. В качестве топлива может быть использован метанол.

Испаритель топлива ДВС также снабжен устройством 19 для подвода отработавших газов ДВС к испарительной камере 1, нагревающим теплоноситель 4.

Испарительное устройство 5 выполнено с возможностью вращения вокруг своей оси в подшипниках 20 посредством двигателя, например электродвигателя (на чертеже не показан), связанного со шкивом 21. Изготовление пористой металлокерамической трубы конической формы позволяет равномерно по длине распределить поступающее топливо. При этом количество топлива будет возрастать пропорционально увеличению оборотов вращения трубы.

Испаритель топлива ДВС с испарительным устройством в виде вращающейся конической пористой металлокерамической трубы работает следующим образом. Топливо из бака 9 насосом 14 по трубопроводу 16 подается в ресивер 15, где поддерживается рабочее давление, и далее по трубопроводу 17 - в полость конической пористой металлокерамической трубы, представляющей собой испарительное устройство 5. При вращении конической пористой металлокерамической трубы в подшипниках 20 от двигателя посредством шкива 21 топливо равномерно распределяется в объеме ее пористой структуры. При нагреве наружной стенки 6 и конической пористой металлокерамической трубы, представляющей собой испарительное устройство 5, установленное коаксиально наружной стенке 6, за счет энергии фазового перехода теплоносителя 4 из жидкого в газообразное состояние осуществляется испарение топлива, пары которого поступают в патрубки 7 отвода газообразной фракции, а затем - в цилиндры двигателя внутреннего сгорания. Нагрев внешней поверхности наружной стенки 6 и конической пористой металлокерамической трубы производится за счет энергии фазового перехода теплоносителя 4 из жидкого в газообразное состояние при вращении этой трубы. Жидкая фаза теплоносителя 4 за счет центробежных сил размещается на внутренней поверхности испарительной камеры 1 и нагревается вследствие утилизации остаточной энергии отработавших газов ДВС, поступающих внутрь устройства 19 для подвода отработавших газов. Неиспарившаяся часть жидкой фракции топлива из испарительного устройства 5 через патрубок 8 возвращается в топливный бак 9.

Способ работы испарителя топлива осуществляется следующим образом. Топливо подают в зону испарения для разделения на газообразную и жидкую фракции. Топливо для разделения на фракции нагревают энергией фазового перехода теплоносителя из жидкого в газообразное состояние, подогревая теплоноситель в испарительной камере до температуры парообразования. Для подогрева теплоносителя используют отработавшие газы ДВС. Испарение нагретого топлива осуществляется в зоне испарения из слоев пористой структуры испарительного устройства. Таким образом, топливо нагревают до температуры выше конечной температуры испарения (парообразования) газообразной фазой теплоносителя вследствие того, что пар теплоносителя конденсируется на наружных стенках испарительного устройства, отдавая теплоту фазового перехода топливу. Далее газообразную фракцию топлива подают в цилиндры ДВС, а неиспарившуюся часть жидкой фракции топлива после его подачи в зону испарения возвращают в эту зону.

Примеры конкретного выполнения способа.

Способ работы испарителя топлива с испарительным устройством в виде секционного пористого металлокерамического блока и системой регулирования подачи топлива реализуется следующим образом (см. фиг. 1). Топливо подают в зону испарения, образованную испарительным устройством 1, выполненным в виде секционного пористого металлокерамического блока, из топливного бака 9 посредствам насоса 14, ресивера 15, трубопроводов 16 и 17, через механизм 11 регулирования подачи топлива в зависимости от положения педали акселератора посредством связи управления 12, трубопровод 18 и патрубок 10, выполненный в виде трубчатых элементов. В зону испарения топливо подают для разделения на газообразную и жидкую фракции из слоев пористой структуры металлокерамического блока, представляющего собой испарительное устройство 5. Топливо для разделения на фракции нагревают энергией фазового перехода теплоносителя 4 из жидкого в газообразное состояние, подогревая теплоноситель 4 в испарительной камере 1 до температуры парообразования. Для подогрева теплоносителя 4 используют отработавшие газы ДВС, поступающие к испарительной камере 1, выполненной в виде двухфазного термосифона с паровым 2 и конденсационным 3 участками теплоносителя, посредством устройства 19 для подвода отработавших газов к испарительной камере. Испарение нагретого топлива осуществляется в зоне испарения из слоев пористой структуры испарительного устройства 5.

Далее газообразную фракцию топлива подают патрубком 7 в цилиндры ДВС, минуя дроссельную заслонку 13. Неиспарившуюся часть жидкой фракции топлива после его подачи в зону испарения возвращают в эту зону через патрубок 8, соединенный с топливным баком 9, систему подачи топлива и механизм 11 регулирования подачи топлива.

Таким образом, нагрев топлива, например метанола, до температуры выше конечной температуры испарения (парообразования) газообразной фазой теплоносителя 4 осуществляют за счет того, что пар теплоносителя 4, нагретого отработавшими газами ДВС, конденсируется на наружных стенках 6 испарительного устройства 5, отдавая топливу теплоту фазового перехода.

Способ работы испарителя топлива с испарительным устройством в виде вращающейся конической пористой металлокерамической трубы (см. фиг. 2) реализуется следующим образом. Топливо подают в зону испарения, образованную испарительным устройством 1, осесимметрично размещенным внутри испарительной камеры 1 с возможностью вращения вокруг своей оси, выполненным в виде конической пористой металлокерамической трубы, из топливного бака 9 посредством насоса 14, ресивера 15, трубопроводов 16 и 17. При этом осуществляют равномерное распределение топлива в объеме пористой структуры испарительного устройства 5 вследствие вращения этого устройства в подшипниках 20. Топливо подают в зону испарения для разделения на газообразную и жидкую фракции из объема пористой структуры конической металлокерамической трубы, представляющей собой испарительную камеру 5.

Топливо для разделения на фракции нагревают энергией фазового перехода теплоносителя 4 из жидкого в газообразное состояние, подогревая теплоноситель 4 в испарительной камере 1 до температуры парообразования. Для подогрева теплоносителя 4 используют отработавшие газы ДВС, поступающие к испарительной камере 1, выполненной в виде двухфазного термосифона с паровым 2 и конденсационным 3 участками теплоносителя 4, посредством устройства 19 для подвода отработавших газов к испарительной камере. Таким образом нагрев жидкой фазы теплоносителя 4, расположенной на внутренней поверхности испарительной камеры 1 за счет центробежных сил, осуществляют путем утилизации остаточной энергии отработавших газов ДВС, поступающих внутри устройства 19. Испарение нагретого топлива производится в зоне испарения из слоев пористой структуры испарительного устройства 5.

Далее газообразную фракцию топлива подают из сужающейся части испари тельного устройства 5 патрубком 7 в цилиндры ДВС. Неиспарившуюся часть жидкой фракции топлива после его подачи в зону испарения возвращают в эту зону через патрубок 8, соединенный с топливным баком 9 и систему подачи топлива. Таким образом, нагрев топлива, например метанола, до температуры выше конечной температуры испарения (парообразования) газообразной фазой теплоносителя 4 осуществляют за счет того, что пар теплоносителя 4, нагретого отработавшими газами ДВС, конденсируется на наружных стенках 6 испарительного устройства 5, отдавая топливу теплоту фазового перехода.

Предлагаемый способ работы испарителя топлива ДВС и испарители топлива ДВС, реализующие этот способ, позволяют снизить расход топлива, обеспечить низкую токсичность отработавших газов вследствие качественного смесеобразования топливовоздушной смеси для питания ДВС, а также эффективность испарения топлива. Ыр

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР С УТИЛИЗАЦИЕЙ ТЕПЛОТЫ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2156362C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2163675C1 |

| МНОГОСТУПЕНЧАТЫЙ КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДИЗЕЛЯ | 1999 |

|

RU2166104C2 |

| МНОГОСТУПЕНЧАТЫЙ КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДИЗЕЛЯ | 1999 |

|

RU2163300C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2212548C1 |

| НАГРЕВАТЕЛЬ ТЕКУЧЕЙ СРЕДЫ | 1999 |

|

RU2156411C1 |

| ШЕСТИТАКТНЫЙ РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2153087C1 |

| Устройство для испарения топлива | 2020 |

|

RU2757956C1 |

| СПОСОБ РАБОТЫ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С УТИЛИЗАЦИЕЙ ЭНЕРГИИ ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2162950C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2075608C1 |

Использование: устройства для подготовки и подачи топлива в двигатель внутреннего сгорания и способ их работы. Топливо подают в зону испарения для разделения на газообразную и жидкую фракции из слоев пористой структуры металлокерамического блока, представляющего собой испарительное устройство. Для разделения на фракции топливо нагревают энергией фазового перехода теплоносителя из жидкого в газообразное состояние, подогревая теплоноситель. Отработавшие газы двигателя внутреннего сгорания используют для подогрева теплоносителя. Раскрыты два варианта выполнения испарителя топлива. Технический результат: снижение расхода топлива. 3 с.п.ф-лы, 2 ил.

2. Испаритель топлива двигателя внутреннего сгорания, содержащий испарительную камеру, выполненную в виде термосифона с паровым и конденсационным участками теплоносителя, испарительное устройство с наружными стенками, размещенное внутри этой камеры, патрубки отвода газообразной и жидкой фракции топлива, соединенные с испарительным устройством, патрубок регулирования подачи топлива, связанный с механизмом регулирования подачи топлива и испарительным устройством, систему подачи топлива, подключенную к испарительному устройству, отличающийся тем, что испарительное устройство выполнено в виде секционного пористого металлокерамического блока, патрубок регулирования подачи топлива - в виде трубчатых элементов, связанных с секциями пористого металлокерамического блока, механизм регулирования подачи топлива подсоединен к акселератору и дроссельной заслонке, размещенной в патрубке отвода газообразной фракции топлива, при этом испаритель топлива дополнительно снабжен устройством для подвода отработавших газов к испарительной камере, а система подачи топлива подключена к испарительному устройству патрубком отвода жидкой фракции топлива.

| Двигатель внутреннего сгорания | 1991 |

|

RU2002096C1 |

| СИСТЕМА ДЛЯ ИСПАРЕНИЯ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2008497C1 |

| Испарительная горелка | 1987 |

|

SU1464011A2 |

| 1999 |

|

RU2226566C | |

| НОВЫЙ ОБЛАДАЮЩИЙ СВАРИВАЕМОСТЬЮ КОРРОЗИОННО-СТОЙКИЙ АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ С ВЫСОКИМ СОДЕРЖАНИЕМ МАГНИЯ, ПРЕЖДЕ ВСЕГО ДЛЯ ПРИМЕНЕНИЯ В АВТОМОБИЛЕСТРОЕНИИ | 1999 |

|

RU2226567C2 |

| Испарительная горелка | 1987 |

|

SU1464011A2 |

| Устройство приготовления горючей смеси для двигателя внутреннего сгорания | 1985 |

|

SU1416733A1 |

Авторы

Даты

2001-05-27—Публикация

1999-07-19—Подача