- - .

,

IJ

I

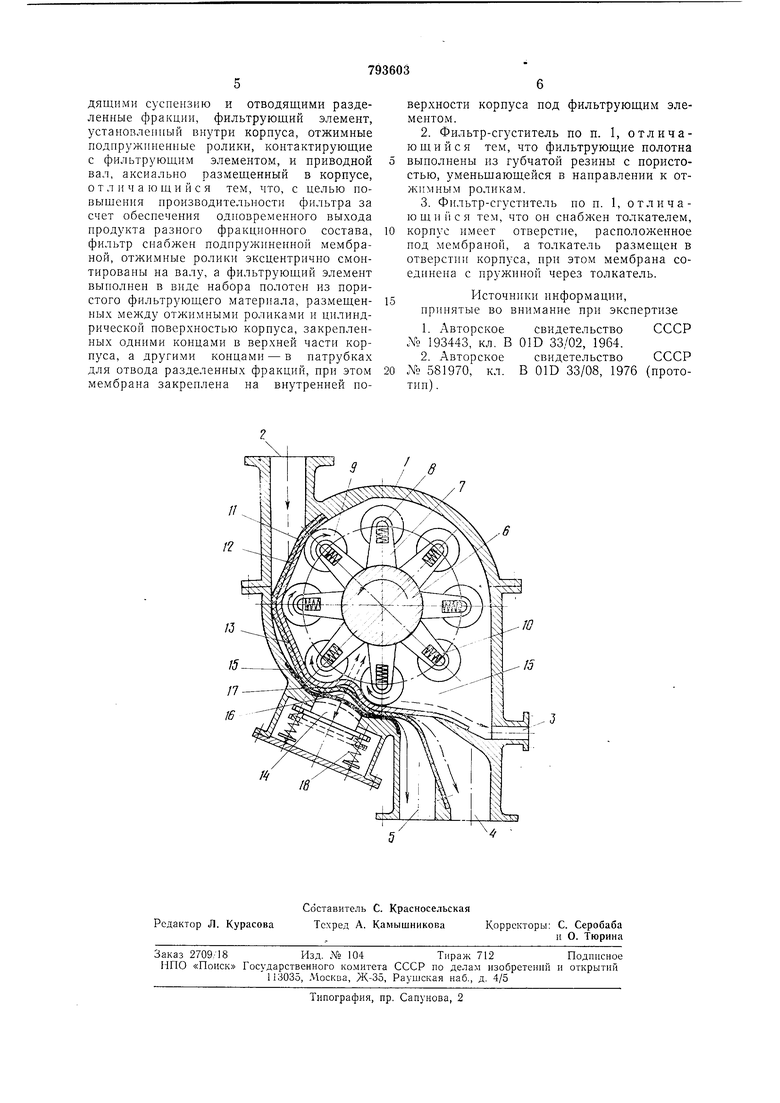

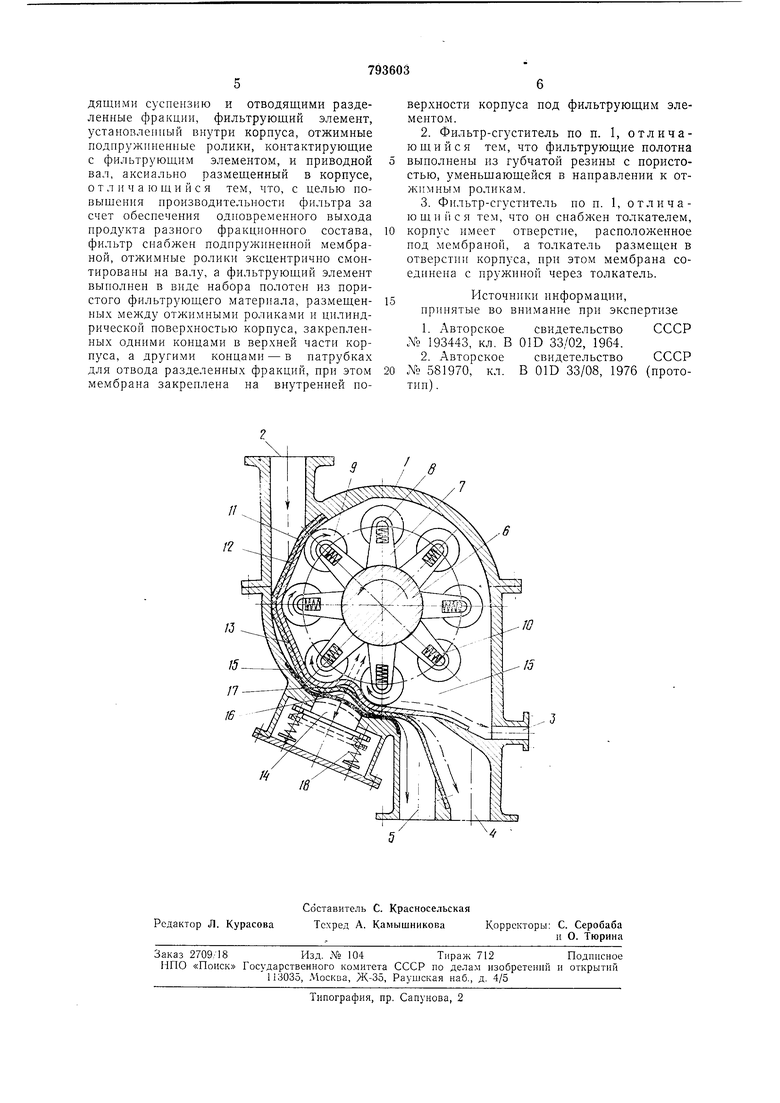

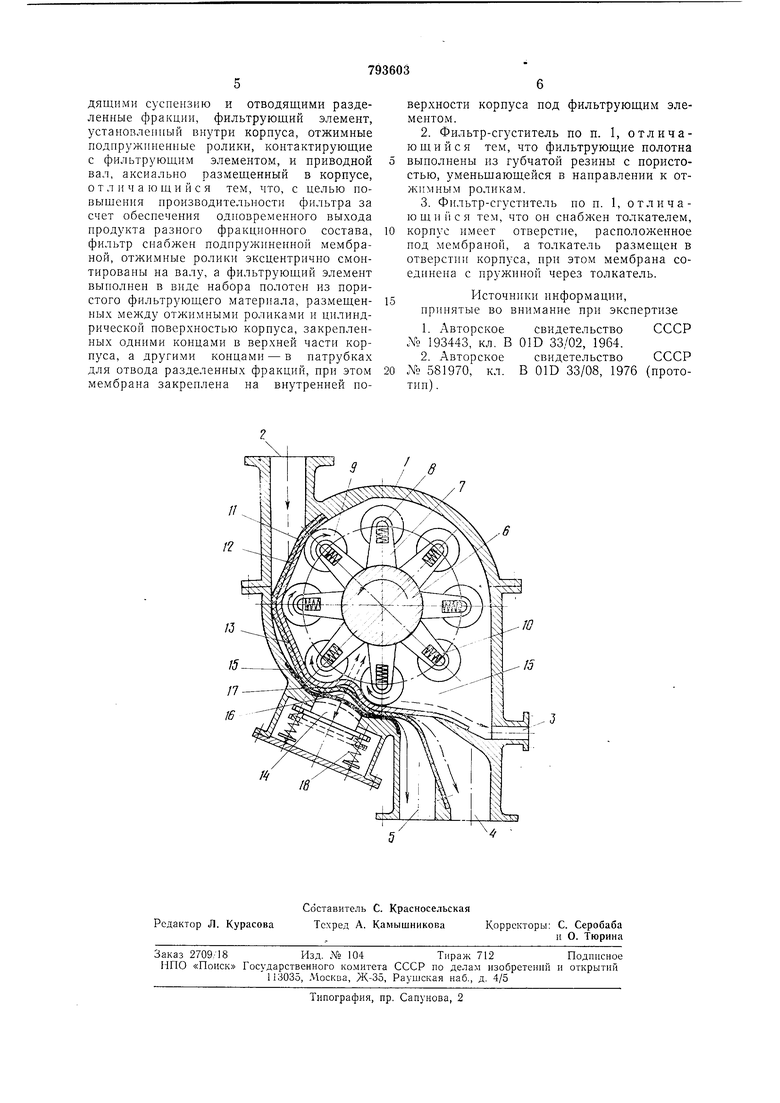

трата и патрубками 4 и 5 для отвода разделенных фракций.

В корпусе аксиально размещен приводной вал 6, по окружности которого жестко укреплены кронштейны 7 с осями 8, на которых свободно посажены отжимные ролики 9, подпружиненные относительно кронштейнов с помощью пружин 10. Фильтрующий элемент, выполненный из полотеп 11 и 12 различной пористости, размещен между отжимпыми роликами 9 и пилиндрической поверхностью корпуса 1. При врап1,ении приводного вала 6 с роликами, которые взаимодействуют с фильтрующими элементами 11 и 12, образуется между корпусом и фильтрующим элементом 11 рабочая полость 13. Эта рабочая полость находится между двумя роликами. Корпус также сиабжен толкателем 14, который размещен в отверстии корпуса 1, в нижней его части и мембраной 15, выполненной из эластичного материала, например резины. При движении ротора 6 против часовой стрелки между роликами 9 против толкателя 14 образуются другие полости 16 и 17. В полости 16 находится еще не отфильтрованная сусиензия, а в полости 17 уже частично отфильтрованный до нужной копцентрапии осадок.

Толкатель 14 подпружинен с помощью пружины 18 и постоянно находится в контакте с эластичной мембраной 15.

Работает фильтр-сгуститель следуюии1м образом.

Суспензия подается внутрь корпуса 1 через подводящий патрубок 2 к фильтрующим элементам 11 и 12. При вращении ириводного вала 6 против часовой стрелки с подпружиненными роликами 9 происходит забор части суспензии и перемещение ее в район установки толкателя 14 с эластичной мембраной 15, которые находятся в постоянном контакте между собой. Эта часть суспензии находится в полости 13 между корпусом 1 и фильтрующим элементом 11. Чтобы суспензия в полости 13 не перемещалась произвольно вверх или вниз при вращении ротора 6, ролики 9 прижимают фильтрующие элементы 11 и 12 к корпусу 1 в двух точках и одновременно, перекатываясь по фильтрующим элементам 11 и 12, перемещают эту дозу суспензии к мембране 15. Когда полость 13 с суспензией переместится к мембране 15, образуются полости 16 и 17. Мембрана воздействует посредством толкателя 14 на суспензию. Суспензия под давлением мембраны и толкателя фильтруется через фильтрующее полотно 11, далее через второе фильтрующее полотно 12. При дальнейшем вращении приводного вала 6 против часовой стрелки с подпружиненными роликами 9 ролик, перекатываясь, входит в контакт с эластичной мембраной 15 и толкателем 14 и отжимает их. Происходит перемещение отфильтроr

ванного осадка из полости 16 к выгрузочному патрубку 5, а из полости 17, где образовался осадок другой фракпии, к патрубку 4. Фильтрат же перемепгается к патрубку 3. После выгрузки продуктов двух фракП1 Й и фильтрата к мембране подходит уже следующая порция суспеизии и фильтруется через два фильтрующих элемента с разной пористостью. Таким образом ироисходит непрерывная фильтрация суспензии с выдачей продукта различного фракционно|о состава.

У фильтра дайной конструкции с целью повышения ироизводительности нет необходимости увеличивать поверхность фильтрации. Повышение производительности с одновременной выдачей продукта различного фракционного состава достигается за счет непрерывного принудительного фильтрования сусиепзип через два фильтрующих полотна. У фильтра новой конструкции значительно снижены габариты. Конструкция его упрощена. Это снижает его стоимость при изготовлении, ремонте и эксплуатации. Он занимает меньше производственной площади, чем существующие фильтры.

В фильтре-сгустителе новой конструкции не происходит забивания фильтрующих элементов, так как в ироцессе фильтрации происходит их регенерация.

При движении подпружиненных роликов 9 сверху вниз они воздействуют в верхней части в месте загрузки суспензии на фильтрующие элементы. В том месте, где ролик 9 при движении контактирует выпуклой поверхностью с фильтрующими полотнами 11 и 12, происходит их некоторое растяжение, при этом поры увеличиваются. Если поры фильтрующего полотна И были забиты материалом, то при воздействии ролика 9 на фильтрующие элементы, этот материал выдавливается роликом из пор в загружаемую суспензию. Затем, когда суспензия, находящаяся в полости 13, переместилась к мембране 15 и образовались при фильтрации две другие полости 16 и 17, происходит некоторое растяжение фильтрующих полотен 11 и 12 при образовании выпуклости. При этом из пор фильтрующих элементов 11 и 12 при давлении толкателя 14 с эластичной мембраной 15 на суспензию и фильтрующие элементы происходит освобождение пор уже в другую сторону по сравнению с первоначальной. Таким образом фильтрующие элементы все время самоочищаются в процессе фильтрации. Нет необходимости часто разбирать фильтр для очистки или замены фильтрующего элемента. При этом экономится рабочее время, снижаются трудозатраты при эксплуатации и ремонте, повышается качество фильтрата.

Формула изобретения

1. Фильтр-сгуститель, содержащий цилиндрический корпус с патрубками, подво

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр-сгуститель | 1990 |

|

SU1757708A1 |

| Пульсационный фильтр-сгуститель | 1980 |

|

SU946598A1 |

| Фильтр-сгуститель непрерывного действия | 1987 |

|

SU1457961A1 |

| Вибрационный фильтр-сгуститель | 1974 |

|

SU535095A1 |

| Сгуститель | 1988 |

|

SU1510880A1 |

| Фильтр-сгуститель | 1990 |

|

SU1780808A1 |

| Вакуумный фильтр | 1978 |

|

SU747497A1 |

| Вакуумный фильтр-сгуститель | 1982 |

|

SU1066627A1 |

| СПОСОБ ФИЛЬТРОВАНИЯ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224579C1 |

| ЦЕНТРИФУГА | 1993 |

|

RU2065779C1 |

Авторы

Даты

1981-01-07—Публикация

1979-02-09—Подача