Изобретение относится к полируюЩ1да1 составам для обработки высокотемпературных монокристаллов с высокой твердостью (Н 800 кГ/мм) и повьпиекной хрупкостью, преимущественно кристаллов, предназначенных для управления лазерным излучением. Оно может быть использовано в химической промышленности при производстве монокристсшлов нелинейной оптики и изделий их них. Широко известны и нашли применение в промышленности полирующие составы из пеко-канифольных смол, а также составы на основе эпоксидны смол. Составы на основе пеко-канифольных смол применяют для точной полировки оптических деталей из стекла, щелочно-галоидных и полупроводниковых кристсшлов. Они содержат 20-70 вес. % канифоли и от 70 до 25 вес.% хвойного или каменноугольного пека. В незначительных количествах, не превышающих 5 вес.%, могут присутст вовать и другие компоненты, например воск, парафин и «р. . Омнако практика полировки тверды кристаллов на полировальных из пеко кани)Ольных смол различных составов показала,что добиться плоскостности с высокой точностью, не превышающей 0,5 интерференционного кольца (X. 0,633 мкм) не удается. Известен состав, предназначенный для изготовления деталей из сплавов алюминия и меди для достижения шероховатости поверхности, соответствующей v 12 - V13 классам (R 0,1-2 мкм) . Для этого используют эпоксидную смолу с Отвердителем и iальк в качестве абразива 2. Все известные составы обеспечивают качественную шлифовку или полировку тех материалов, которые по своим физико-механическим свойствам являются мягкими и пластичными. Известен полировальный состав, содержащий эпоксидную смолу и алмазный порошок 31. Применение такого состава для полировки твердых и хрупких кристаллов не позволило получить изделиг. с высоким качеством поверхности. Цель изобретения - повышение полирующей способности состава при обработке высокотемпературных монокристаллов с твердостью Н 800 кг/мм и повышенной хрупкостью.

Эта цель достигается тем, что состав 3 дополнительно содержит жидкий тиокол, двуокись титана, перекись марганца,, дифен,илгуанидкн и окись алюминия при следующем соотношении ко1/шонентов, вес. %

Эпоксидная сг.юла 55-60 Алмазный порсшок 10-15 Жидкий тиокол . 15-18 Двуокись титана 7-8

Перекись марганца Дифенилгуанидин 0,2-0,5 Окись алюминия Остальное Использование в предложенном составе полисульфидной пасты (смесь жидкого тиокола и двуокиси титана),которая по составу отличается высокой эластичностью и способностью вулканизироваться при помощи перекиси марганца и Дифенилгуанидина в условиях комнатной температуры, увеличивает пластичность при затвердении эпоксидной смолы с отвердитзлем и способствует лучшему закреплению алмазных зерен в составе полировальника. Благодаря этому обработка кристаллов- на полировальнике из указанного состава обеспечивает получение полированной -без царапин поверхности 5714 класса по шероховатости с плоскостью N 0,5.

В качестве абразива используют алмазный порошок АСМ 3/2, Указанный, абразив обеспечивает относительно высокую производительность полщ)овки по сравнения с алмазным абразивом меньшей крупности (например АСМ 1/2), Окись алюмш-шя повншает твердость состава полировальника, увеличивает стойкость к истиранию в процессе работы и уменьшает расход алмазного абразива.

Предложенный состав обеспечивает качественную полировку кристаллой нелинейной оптики, таких как ниобаты и тенталаты лигия.

Пример 1. Для изготовления полщ ук1цего состава берут навеску эпоксидной смолы ЭД-20 в количестве, равном 551 от общего веса состава. К ней добавляют в качестве отвердит@ля полмэтиленполиамин из расчета на каяетмЛ грамм смолы 0,1 г отвердителя.

в другой емкости готовят пластификатор. Для этого -22 вес. % полисульфидной пасты смешивают с перекисью марганца и дифенилгуанидина в количестве 1-2 и 0,2-0,5 вес. % соответственно. Затем смешивают эпоксидную смолу с отвердителем и пасту. Для лучшего перемешивания в смесь добавляют 2-3 мл ацетона, В полученный состав вносят 15 вес, % алмазного порошка АСМ 3/2 и доводят состав до 100 вес, % окисью алюминия. Полученную массу тщательно перемешивают, заливают в форму для полировальника и выдерживают при комнатной температуре в течение 48 ч для отверждения. С целью ускорения процесса затвердевания форму с массой для полировальника помещают в термостат и нагревают до температуры не выше .

После затвердевания, массы форму направляют на точную подрезку поверхности полировальника с помощью токарного станка и нанесения диамидных и радиальных канавок для лучшего смачивания водо поверхности полировальника указанного состава в процессе обработки. После этого поверхность полировальника доводят с помощью плоскошлифовальных притиров и мелкодисперсных абразивов дпя. получения плоскости под лекальную линейку высокого класса точности.

Полученный шлкфовальник в таком виде пригоден для полировки сверхтверддах и хрупких кристаллов. Для этого кристаллаь придают необходимую форму и размеры с помощью обычных методов обработки и после тонкой шлифовки абразивом, диаметр зерна которого не превышает 10 мкм,приступают к полировй - на полировальнике указанного состава. Полировку производят с помощью станка типа СД-2. Скорость вращения полировальника 120170 м/мин. Полировку кристаллов производят до полного удаления следов шлифовальной поверхности, в качестве смачивающей и охлаждающей жидкости применяют воду, В остальном точную полировку детсшей производят обычаытя приемами работы, которые применяются для всех оптических деталей, поверхности которых проверяются рабочими пробными стеклами или интерферометрами.

Пример 2. Берут навеску эпоксидной смолы ЭД-20 в количестве, составляющем 60% от общего веса состава, добавляют полиэтиленполиамин,как указанно в примере 1, и смешивают их, Затем готовят пластификатор. Для этого 26 вес. % полисульфидной пасты смешивают с перекисью марганца и дифенилгуанидином в количествах 1-2 и 0,2-0,5 вес. % соответственно. Затем смешивают всеете эпоксидную смолу с отвердителётя и пасту. В смесь добавляют 2-3 мл ацетона для лучшего перемешивания, а затем вносят 10 вес.% алмазного порошка. Полученный состав доводят до 100 вес. % мелкодисперсной окисью алюминия. Дальнейшее формование полировальника из приготовленного состава и обработку кристаллов производят так же, как в случае, приведенном в примере 1.

Пример 3. Берут навеску эпоксидной смолы ЭД-20 в количестве, составляющем 58% от общего веса состава, добавляют полиэтиленполиамин, как указано в примере 1, смешивают их. Затем готовят пластификатор. Для этого 24 вес. % полисульфидной пасты

смешивают с перекисью марганца и дифенилгуанйдином в тех же весовых процентах, что и в примере 1. Затем смешивают вместе эпоксидную смолу с отвердителем и пасту,, добавляют 2-3 ип ацетона для лучшего перемешивания и (вносят 12 вес. % алмазного порошка, Полученный состав доводят до 100 вес. % мелкодисперсной окисью алюминия.

Формование полировальника из полученного состава и полирование кристаллов происходят, как указано в примере 1.

Пример 4. Берут навеску эпоксидной смолы ЭД-20 в количестве,составляющем 50 вес. % от общего веса состава, и добавляют к ней полиэтиленполиамин из расчета на 1 г смолы требуется 0,1 г отвердителя. Для приготовления пластификатора берут 30 вес. % полисульфидной пасты и смешивают с 1-2 вес. % перекиси марганца и 0,2-0,5 вес. % дифенилгуани ина. Затем смешивают эпоксидную смолу с отвердителем,добавляют 2-Змп ацетона для лучшего перемешивания.В полученный состав добавляют 15 вес.% алмазного порошка и тонкодисперсной окисью алюминия доводят состав до 100 вес. %..

Формование полировальника из полученного состава и полирование кристаллов производят так, же к.ак описано в примере 1.

П р и м е р 5. Берут навеску эпоксидной смолы ЭД-20 в количестве, составляющем 7jO вес. % от общего веса состава и добавляют к ней полиэтиленполиамин из расчета на 1 г смолы требуется 0,1 г отвердителя. Для приготовления пластификатора берут 19 вес полисульфидной пасты, смешивают с перекисью марганца и дефинилгуанидином в процентном отношении, указанном в примере 1. Полученный состав доводят до 100 вес. % алмазным абразивом и для -лучшего перемешивания добавляют 2,3 МП ацетона.

Формование полировальника из полученного состава и полирование кристаллов производят так же, как описано в примере 1.

Пример 6,Готовят полировальный состав и формуют из него полировальник так же,как описано в примере 1,только без окиси алюминия.Полученный состав доводят алмазным порошком

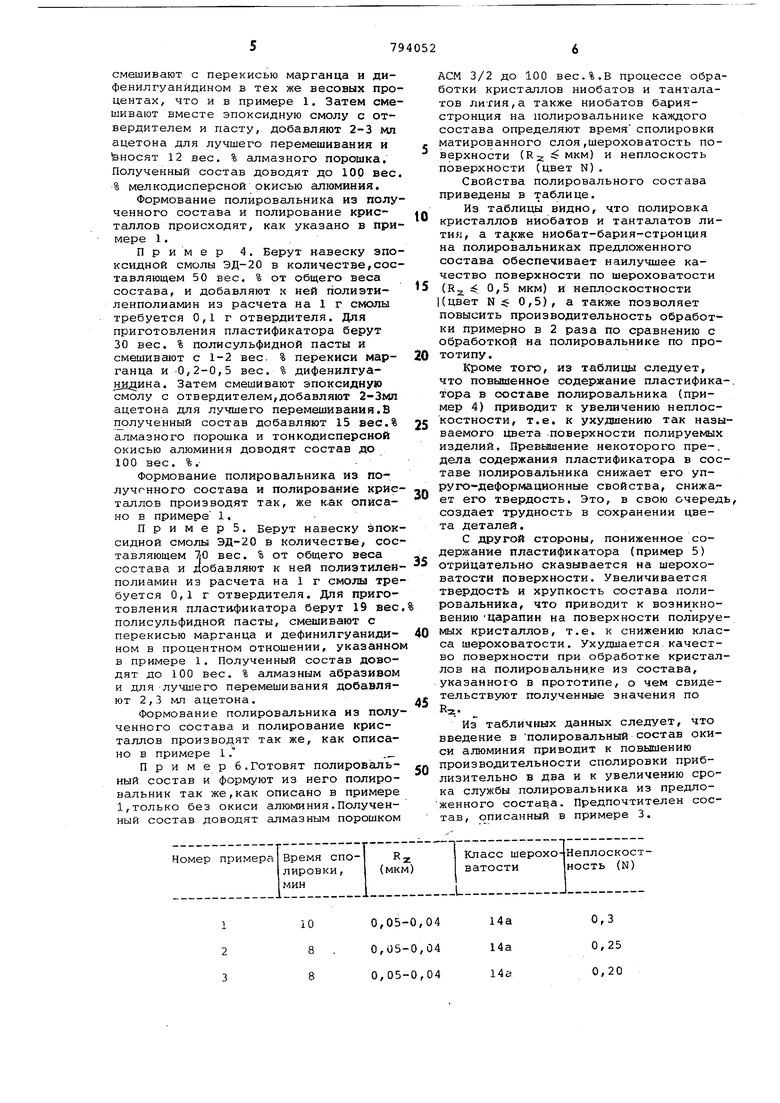

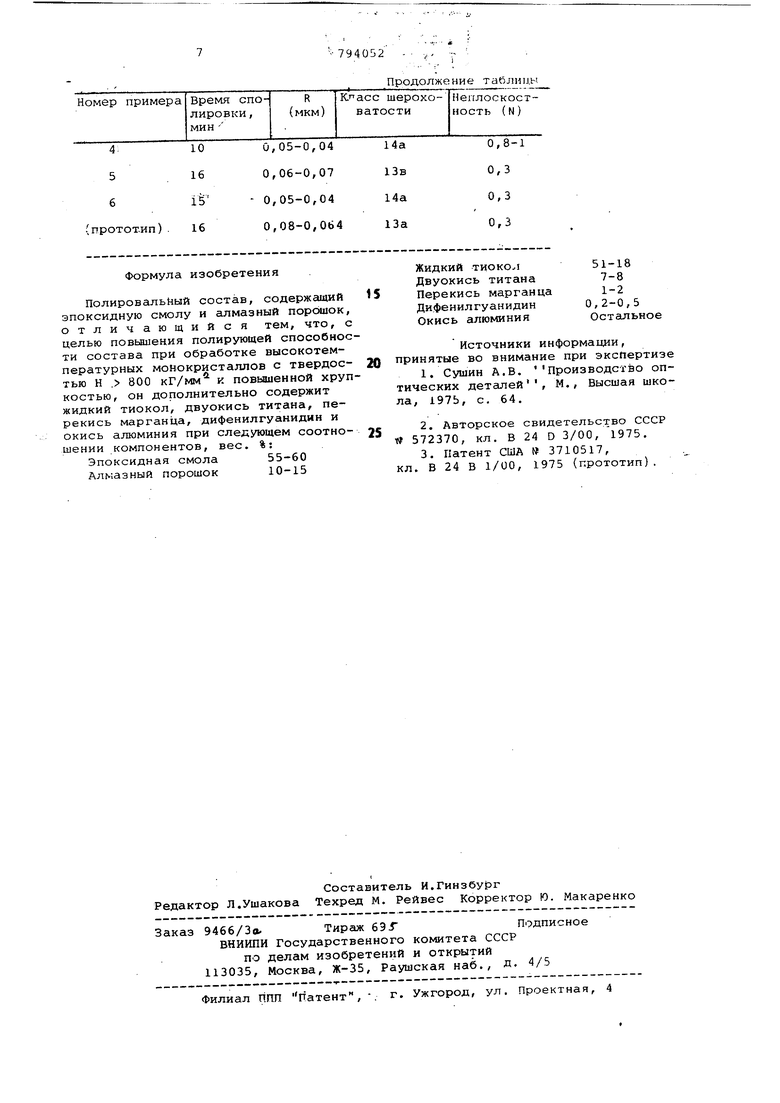

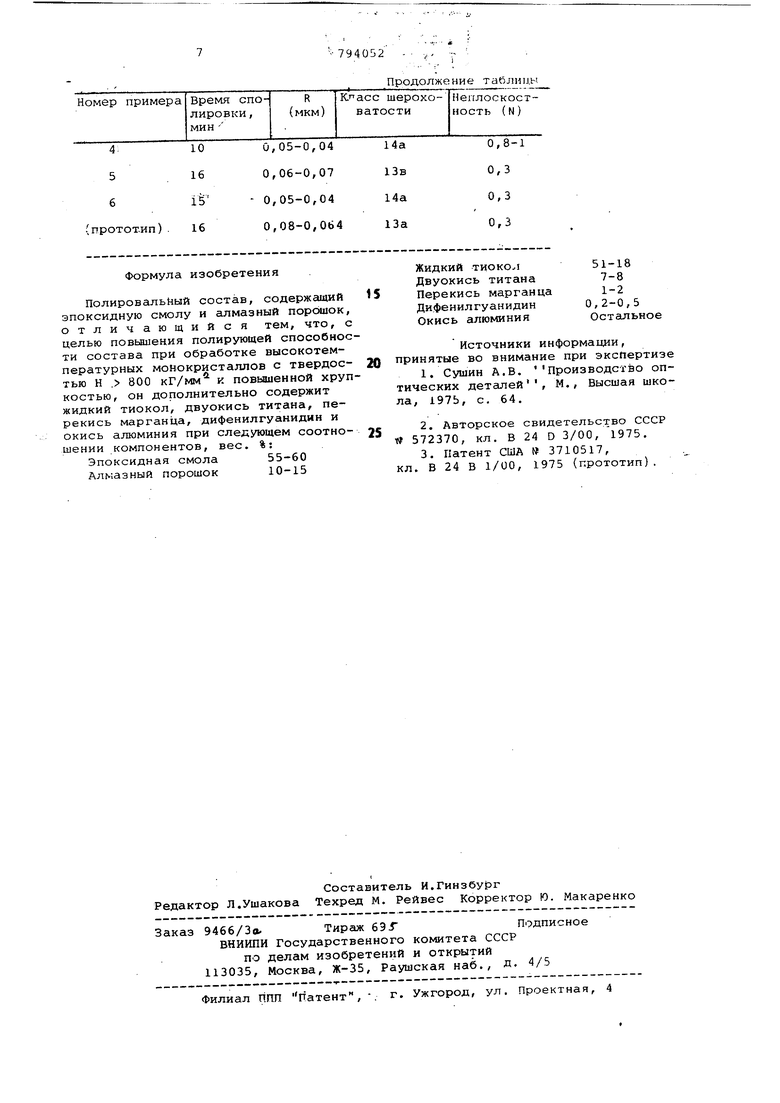

АСМ 3/2 до 100 вес.%.В процессе обработки кристаллов ниобатов и танталатов ли-гия,а также ниобатов бариястронция на полировальнике каждого состава определяют время сполировки матированного слоя,шероховатость поверхности (RX мкм) и неплоскость поверхности (цвет N).

Свойства полировального состава приведены в таблице.

Из таблицы видно, что полировка

0 кристаллов ниобатов и танталатов лиTusif а также ниобат-бария-стронция на полировальниках предложенного состава обеспечивает наилучшее качество поверхности по шероховатости

5 (R-, : 0,5 мкм) и неплрскостности |(цвет N .$ 0,5), а также позволяет повысить производительность обработки примерно в 2 раза по сравнению с обработкой на полировальнике по про0тотипу.

Кроме того, из таблицы следует, что повьвиенное содержание пластифика-. тора в составе полировальника (пример 4) Приводит к увеличению неплоскостности, т.е. к ухудшению так назы5ваемого цвета поверхности полируемых изделий. Превышение некоторого пре, дела содержания пластификатора в составе полировальника снижает его упруго-деформационные свойства, снижа0ет его твердость. Это, в свою очередь, создает трудность в сохранении цвета деталей.

С другой стороны, пониженное содержание пластификатора (пример 5)

5 отрицательно сказывается на шероховатости поверхности. Увеличивается твердость и хрупкость состава полировальника, что приводит к возникновению Царапин на поверхности полируе0мых кристаллов, т.е. к снижению класса шероховатости. Ухудшается качество поверхности при обработке кристаллов на полировальнике из состава, указанного в прототипе, о чем свидетельствуют полученные значения по

5

К:г.

Из табличных данных следует, что введение в полировальный состав окиси алюминия приводит к повьшению производительности сполировки приб0лизительно в два и к увеличению срока службы полировальника из предложенного состава. Предпочтителен состав, описанный в примере 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ОСНОВЕ ПОЛИСУЛЬФИДНОГО КАУЧУКА | 2003 |

|

RU2268277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯЩЕЙ КОМПОЗИЦИИ И КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2486221C2 |

| СПОСОБ ВРЕМЕННОЙ ИЗОЛЯЦИИ ПЛАСТА, МАТЕРИАЛ И ЖЕЛОНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209930C2 |

| Антикоррозионный герметик | 2023 |

|

RU2817353C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2008 |

|

RU2372370C1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛИРУЮЩЕГО, АНТИКОРРОЗИОННОГО И ГЕРМЕТИЗИРУЮЩЕГО ПОКРЫТИЯ | 2005 |

|

RU2291175C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2000 |

|

RU2205197C2 |

| ГЕРМЕТИК НА ОСНОВЕ ПОЛИСУЛЬФИДНОГО ОЛИГОМЕРА | 2010 |

|

RU2447119C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2006 |

|

RU2334158C1 |

| ГЕРМЕТИЗИРУЮЩАЯ МОРОЗОСТОЙКАЯ МАСТИКА | 2011 |

|

RU2469062C1 |

10

0,3

14а

0,25 14а

0,20

14е

Формула изобретения

Полировальный состав, содержащий эпоксидную смолу и алмазный порошок, отличающийся тем, что, с целью повышения полирующей способности состава при обработке высокотемпературных монокристаллов с твердостью Н . 800 кГ/мм к повышенной хрупкостью, он дополнительно содержит жидкий тиокол, двуокись титана, перекись марганца, дифенилгуанидин и окись алюминия при следующем соотношении компонентов, вес. %:

Эпоксидная смола 55-60 Алмазный порошок 10-15

Продолжение таблицы

Жидкий тиокол 51-18 Двуокись титана 7-8 Перекись марганца 1-2

ДифенилгуанидинО,2-0,5

Окись алюминияОстальное

Источники информации, принятые во внимание при экспертизе

Производство оп1. Сушин А.В. тических деталей М., Высшая школа, 197Ь, с. 64.

- 2. Авторское свидетельство СССР tt 572370, кл. В 24 D 3/00, 1975.

Авторы

Даты

1981-01-07—Публикация

1978-09-25—Подача