(54) СПОСОБ СОЕДИНЕНИЯ КОНСТРУКЦИЙ ИЗ КАМНЯ И УСТРОЙСТВО ДЛЯ ОСУТЦЕСТВЛЕНИЯ СПОСОБА

сжатия, нагреватели и механизм смещения их, каждый нагреватель выполнен в виде излучателя электромагнитной энергии в форме пирамидального рупора и расположен перпендикулярно плоскости свариваемых поверхностей, при этом Механизм смещения установлен на одном нагревателе, а между нагревателями и поверхностями свариваемых конструкций помещены пластины из диэлектрической керамики, толщина которых составляет четверть длины волны генератора электромагнитной энергии, поступающей в нагреватели по волноводному тракту,

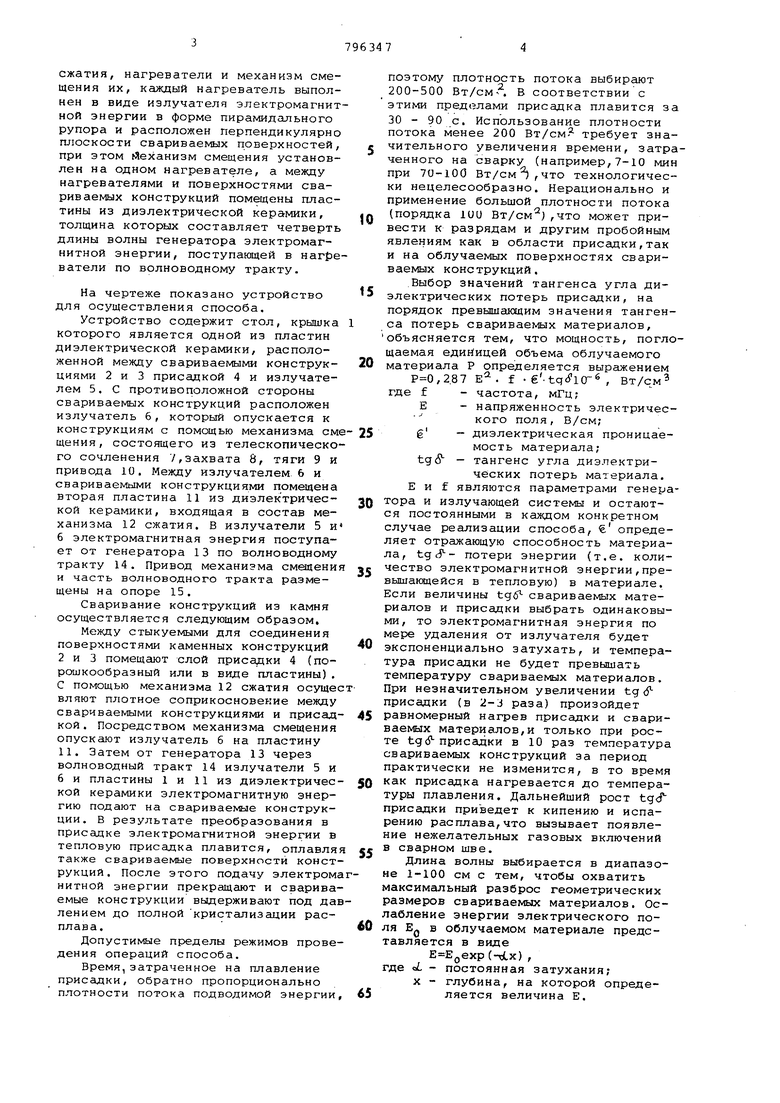

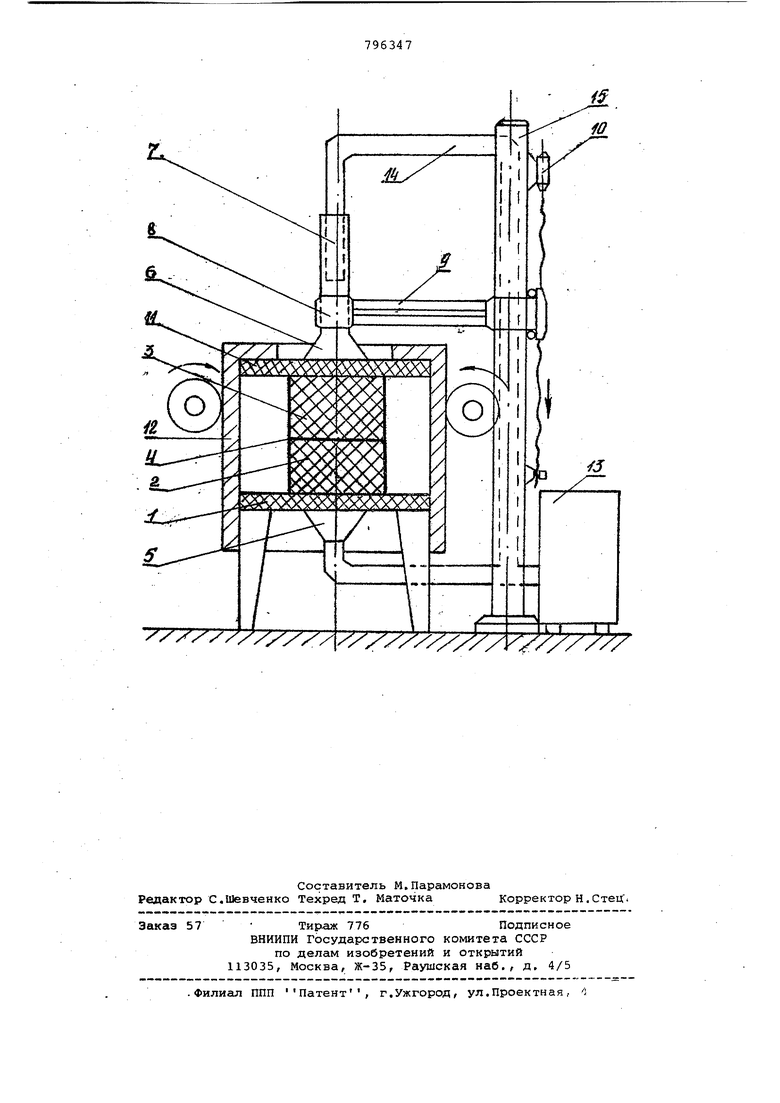

На чертежа показано устройство для осуществления способа.

Устройство содержит стол, крышка которого является одной из пластин диэлектрической керамики, расположенной между свариваемыми конструкциями 2 и 3 присадкой 4 и излучателем 5, С противоположной стороны свариваемых конструкций расположен излучатель 6, который опускается к конструкциям с помощью механизма сме щения, состоящего из телескопического сочленения 7,захвата 8, тяги 9 и привода 10. Между излучателем 6 и свариваемыми конструкциями помещена вторая пластина 11 из диэлектрической керамики, входящая в состав механизма 12 сжатия. В излучатели 5 и б электромагнитная энергия поступает от генератора 13 по волноводному тракту 14. Привод механизма смидени и часть волноводного тракта размещены на опоре 15.

Сваривание конструкций из камня осуществляется следующим образом.

Между стыкуемыми для соединения поверхностями каменных конструкций 2 и 3 помещают слой присадки 4 (порошкообразный или в виде пластины). С помощью механизма 12 сжатия осуще вляют плотное соприкосновение между свариваемыми конструкциями и присад кой. Посредством механизма смещения опускают излучатель б на пластину 11. Затем от генератора 13 через волноводный тракт 14 излучатели 5 и 6 и пластины 1 и 11 из диэлектричес кой керамики электромагнитную энергию подают на свариваемые конструкции. В результате преобразования в присадке электромагнитной энергии в тепловую присадка плавится, оплавля также свариваемые поверхности конструкций. После этого подачу электромнитной энергии прекращают и свариваемые конструкции выдерживают под далением до полной кристализации расплава.

Допустимые пределы режимов проведения операций способа.

Время,затраченное на плавление присадки, обратно пропорционально плотности потока подводимой энергии

поэтому плотность потока выбирают 200-500 Вт/см Л В соответствии с этими пределами присадка плавится за

30 - 90 с. Использование плотности потока менее 200 Вт/см требует значительного увеличения времени, затраченного на сварку (например,7-10 мин при 70-100 Вт/см,что технологически нецелесообразно. Нерационально и применение большой плотности потока (порядка 1UU BT/CM J,что может привести к разрядам и другим пробойным явлениям как в области присадки,так и на облучаемых поверхностях свариваемых конструкций.

Выбор значений тангенса угла диэлектрических потерь присадки, на порядок превышакхцим значения тангенса потерь свариваемых материалов, объясняется тем, что мощность, поглощаемая единицей объема облучаемого материала Р определяется выражением

,2.87 Е . f €.(r , Вт/qM где f - частота, мГц;

Е - напряженность электричес кого ПОЛЯ, в/см; § - диэлектрическая проницаемость материала; tg6 - тангенс угла диэлектрических потерь материала.

Е и f являются параметрами генератора и излучающей системы и остаются постоянными в каждом конкретном случае реализации способа, €. определяет отражающую способность материала, tgcf- потери энергии (т.е. количество электромагнитной энергии,превышающейся в тепловую) в материале. Если величины tg6 свариваемых материалов и присадки выбрать одинаковыми, то электромагнитная энергия по мере удаления от излучателя будет экспоненциально затухать, и температура присадки не будет превышать температуру свариваемых материалов. При незначительном увеличении tg 5 присадки (в 2-3 раза) произойдет равномерный нагрев присадки и свариваемых материалов,и только при росте присадки в 10 раз температура свариваемых конструкций за период практически не изменится, в то время как присадка нагревается до температуры плавления. Дальнейший рост tgcf присадки приведет к кипению и испарению расплава,что вызывает появление нежелательных газовых включений в сварном шве.

Длина волны выбирается в диапазоне 1-100 см с тем, чтобы охватить максимальный разброс геометрических размеров свариваемых материалов. Ослабление энергии электрического поля EQ в облучаемом материале представляется в виде

Е Едехр(-ха1х) , где cL - постоянная затухания;

X - глубина, на которой определяется величина Е. Расстояние х, на котором амплиту да Е падает в е раз по сравнению с ее начсшьным уровнем, является глубиной проникновения, при этом удовлетворяется соотношение Применительно к свариванию камен ных конструкций нецелесообразно использовать условия, -когда присадка будет расположена под конструкцией толщина которой больше глубины проникновения, так как на присадку в этом случае попадает менее 37% излучаемой энергии, Зависимость глубины проникновени е от длины волны Л. определяются из соотношений где g(iu-tgd- & (Сим/м) - электропроводность ма териала, Сим/м; и; - угловая частот колебаний; 6д ё-6д- абсолютная диэлек рическая проницае . мосты 60-8,96-10 - электрическая пос янная, ф/м; Ь - диэлектрическая проницаемость мате риала; абсолютная магнитная проницаемость fiQ ia57-fO - магнитная постоянная, Гн/м; ju - магнитная проницае мость материала. Выразив Си) через X () ,где с - скорость света, 3-10 м/с,а сзС через e() получим X C-tqrtf.g.CMТаким образом, рост длины волны приводит к увеличению глубины проникновения электромагнитной энергии в материал. Например, для гранита с диэлект рическими параметрами €г6 и tg 0,05 при длине волны Л 12,63 см гл бина проникновения составит 32,6 см а при длине волны 70 см - 170 см. Следовательно, для сваривания конст рукций толщиной порядка 30-35 см необходимо использовать длину волны 12,63 см, а при толщине 150-200 см длину волны 70 см. Применение при толщине изделий 150-200 см длины волны 12,63 см нецелесообразно из-з больших потерь энергии, так кгис глу бина проникновения составляет лишь 32,6 см и к присадке придет менее 37% излучаемой энергии. Приведенные примеры показывают также, что используемая для реализации способа длина волны излучения должна быть не менее, чем одна треть наибольшей толщины свариваемых конструкций. При этом толщина свариваемых конструкций не превышает глубины проникновения электромагнитной энергии в материале. Как отмечалось, для сваривания конструкций толщиной 3035 см необходимы применять длину волны 12,63. Треть толщины составит 10-12 см. Аналогично для толщины 150-200 см наиболее рациональна длина волны 70 см. Здесь треть толщины конструкции равна 50-67 см, В обоих случаях длина волны превосходит треть толщины конструкции. Выполнение этого условия позволяет реалит зовать способ для любых толщин конструкций и длин волн. Ввод электромагнитной энергии в свариваемые конструкции посредством по меньшей мере двух соосно расположенных излучателей, размещенных на противоположных сторонах конструкций, также связан с особенностями затухания электромагнитных волн в материале. В соответствии с условиями реализации способа при тангенсе потерь свариваемых материалов . 0,05 и на порядок большем тангенса потерь присадка tgdр 10 0,5 глубина проникновения- электромагнитной волны с А- 12,63 см в присадку составит 3,26 см. Следовательно,при облучении присадки только с одной стороны на глубину 3,26 см в нее дойдет в 2,73 раза меньше энергии, чем на ее облучаемую поверхность. В результате этого присадка начнет плавиться с одной стороны, со стороны излучателя сварка произойдет только м.е.жду ближней к излучателю . конструкцией и присадкой. Расположение еще одного излучателя с противоположной стороны свариваемых конструкций, соосно первому, приведет к равномерному нагреву и плавлению присадки и к свариванию конструкций друг с другом. Размещение между облучаемыми поверхностями свариваемых конструкций и излучателями пластин из диэлектрической керамики (например, пирокерамики 8606) вызвано необходимостью согласования сред с различными волновыми сопротивлениями, в данном случае - воздуха и свариваемых конструкций, для предотвращения отражения элек тромагнитной энергии на границе ежду этими средами. Четвертьволновой слой такой керамики играет роль согласующего переходного устройства, т которого не происходит отражеия энергии. Привод для изменения расстояния ежду излучателями предусматривает лотное прилегание раскрывов излуателей (через диэлектрические пластины) к свариваемым конструкциям при изменении геометрических размеров конструкций.

Схема осуществления способа соединения конструкций из камня предложенным устройством доказывает, что для любых конструкций из камня новый метод осуществим в реальных условиях.

При осуществлении способа получают принципиально новую возможность нагревать присадку до температуры плавления сквозь толщину свариваемых материалов, механические свойства которых при этом не нарушаются, что позволяет значительно повысить прочность сварного шва, так как присадка может покрывать всю площадь свариваеглых поверхностей.

Для сопоставления прочности сваренных конструкций при известных и пpeдлaгae в x методах сварки сваривают (двумя методами) пластины гранита ( ё 6,1; tg() толщиной 5 см. Площадь поверхности свариваемых граней 10x10 см, В качестве присадки берут железистый кварцит с 30%-ным содержанием магнетита (6 6,3; ,6) толщиной 4 мм.

В первом случае (по известному способу) присадка располагается только по периметру свариваемых поверхностей и обрамляет их вдоль кромок на ширину 2 см (максимальная глуби- на наплава), т.е. присадка покрывает менее двух третей площади свариваемых поверхностей (64 из 100 см ) .

Во втором случае (по предлагаемому способу) слоем присадки полностью покрывают свариваемые поверхности..

После сваривания образцов определ ют предел прочности при растяжении ((ро,ст.) полученного обоими методами ( соединения. Если в первом случае РУС.-Г составляет 70-100 кг/см, то во втором он возрастает до 160210 кг/см, что не менее чем в 2 раза больше по сравнению с известным способом сварки,

Формула изобретения

1.Способ соединения конструкций из камня, включающий размещение присадки между ними, нагрев до температуры плавления материала присадки, отличающийся тем, что, с целью повышения прочности соединения присадку размещают по всей площади соединяемых поверхностей, а нагрев осуществляют с помощью электромагнитной энергии с длиной волны 1-100 см

и плотностью потока энергии 200500 Вт/см, причем свариваемые конструкции вьщерживгиот в электромагнитном поле 30-90 с,

2.Способ по п.1, отличающий с я тем, что в качестве присадки используют материал с тангенсом угла диэлектрических потерь,

на порядок- превышающи м тангенс угла потерь материала соединяемых конструкций.

3.Устройство для осуществления способа по П.1, содержащее стол, механизм сжатия, нагреватели и механизм смещения их, отличающееся тем, что каждый нагреватель . выполнен в виде излучателя электромагнитной энергии в форме пирамидального рупора и расположен перпендику.лярно плоскости свариваемых поверхностей, при этом механизм смещения установлен на одном нагревателе, а между нагревателями и поверхностями свариваемых конструкций помещены пластины из диэлектрической керамики, то1Ш1ина которых составляет четверть длины волны генератора электромагнитной энергии, поступающей в нагреватели по волноводному тракту.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 138350, кл. Е 04 В 1/56, 1959.

2.Патент Великобритании № 1463416, кл..С 1 М, 1977. //х/ х

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2500704C2 |

| СПОСОБ СВЧ-ОБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2014 |

|

RU2570293C2 |

| Амортизатор с регулированием упругой характеристики | 1991 |

|

SU1793125A1 |

| Устройство для нагрева пластичных материалов | 1987 |

|

SU1497771A1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159976C2 |

| Хмелесушилка непрерывно-поточного действия с источниками эндогенно-конвективного нагрева | 2021 |

|

RU2774186C1 |

| ЭЛЕМЕНТ ФАЗИРОВАННОЙ АНТЕННОЙ РЕШЕТКИ | 2006 |

|

RU2325741C1 |

| Способ измерения параметров плоскопараллельных диэлектриков | 1983 |

|

SU1166012A1 |

| Способ измерения комплексных диэлектрической и магнитной проницаемостей поглощающих материалов | 2020 |

|

RU2744158C1 |

| РЕШЕТКИ ВОЛНОВОДНО-РУПОРНЫХ ИЗЛУЧАТЕЛЕЙ, СПОСОБЫ ПОСТРОЕНИЯ РЕШЕТОК ВОЛНОВОДНО-РУПОРНЫХ ИЗЛУЧАТЕЛЕЙ И АНТЕННЫЕ СИСТЕМЫ | 2014 |

|

RU2589488C2 |

Авторы

Даты

1981-01-15—Публикация

1979-03-07—Подача