(54) СПОСОБ СБОРКИ БОЛТА

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| Способ образования болтового соединения | 1981 |

|

SU1137261A1 |

| СОЕДИНЕНИЕ ДЛЯ НАСОСНЫХ ШТАНГ (ВАРИАНТЫ) И СПОСОБ ИХ СБОРКИ | 2007 |

|

RU2427701C2 |

| СПОСОБ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ И УЗЕЛ БОЛТОВОГО СОЕДИНЕНИЯ | 2013 |

|

RU2540757C2 |

| Шатун двигателя внутреннего сгорания | 2020 |

|

RU2750743C1 |

| Заклепка | 1987 |

|

SU1439307A1 |

| Самостопорящийся болт | 1980 |

|

SU962686A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1990 |

|

RU1807755C |

| ФИЛЬТР ДЛЯ СКВАЖИН | 2014 |

|

RU2553874C1 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

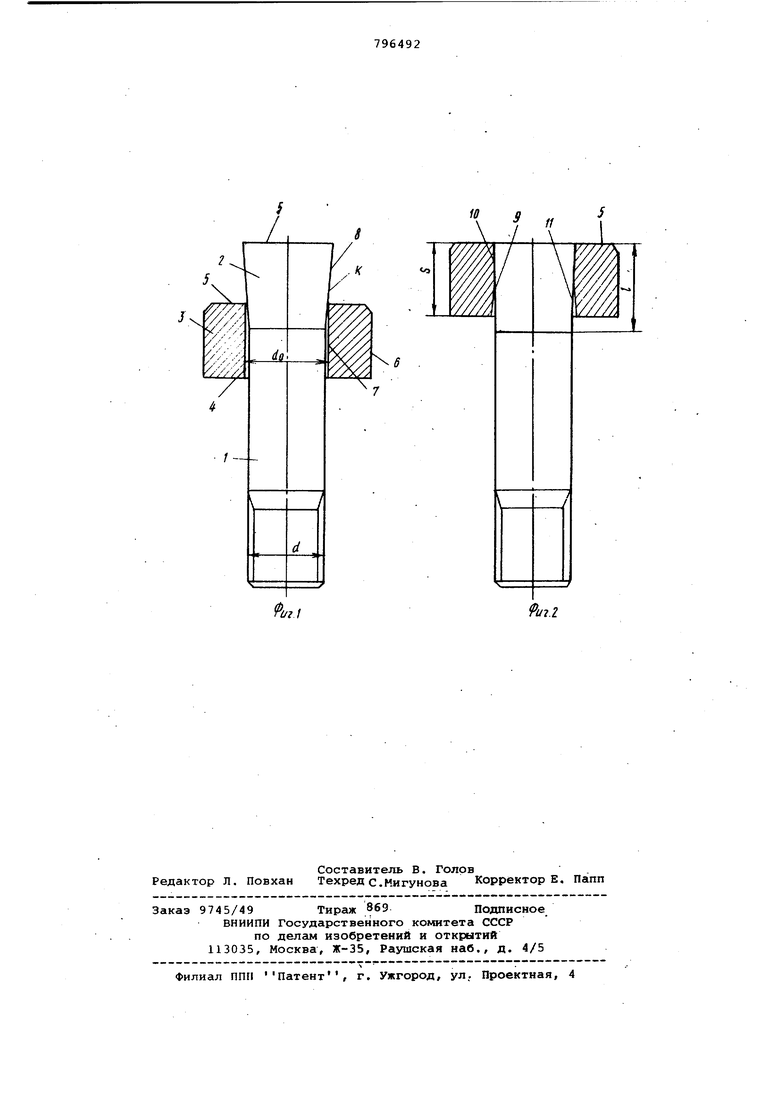

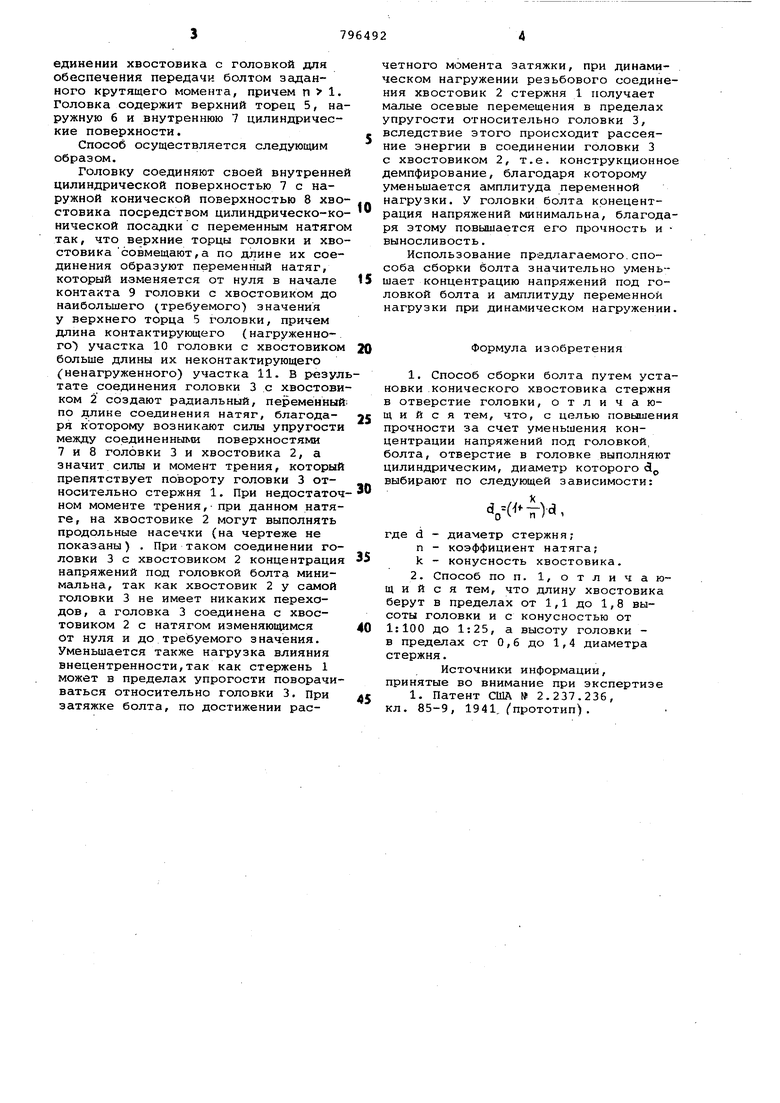

Изобретение относится к машиностроению и может быть использовано в резьбовых соединениях механизмов и машин преимущественно при динамическом нагружении, Известе« способ сборки болта путе одевания его головки с центральным коническим отверстием на конический хвостовик. При таком способе сборки при динамическом нагружении частично уменьшается амплитуда переменной нагрузки конструкционнЕлм демпфирова- нием 1 , Однако под головкой болта имеется значительная концентрация напряжений вследствие совпадения посадки головки на хвостовик с местом перехо да цилиндрического участка стержня в конический, что отрицательно сказывается на прочности и долговечности болта. Цель изобретения - повышение прочности за счет уменьшения концент рации напряжений под головкой болта Поставленная цель достигается тем что отверстие в головке выполняют цилиндрическим, диаметр которого dj, выбираиот по следующей зависимости: )-. где d - диаметр стержня; п - коэффициент натяга - конусность хвостовика, а также тем, что длину хвостовика берут в пределах от 1,1 до 1,8 высоты головки и с конусностью от 1:100 до 1:25, высоту головки - в пределах от 0,6 до 1,4 диаметра стержня, На фиг. 1 показаны стержень и головка до сборки; на фиг, 2 - болт в сборке. Болт содержит резьбовой стержень 1 с коническим хвостовиком 2 и головку 3 с цилиндрическим отверстием 4, которую одевают на стержень. Хвостовик выполняют с конусностью k от 1:100 до 1:25 и длиной 6 от 1,1 до 1,8 высоты головки 3, Головка имеет высоту S от 0,6 до 1,4 диаметра с1 стержня и цилиндрическое отверстие, диаметр d которого выбирают в зависимости от диаметра d стержня конусности k хвостовика и коэффициента натяга п по соотношению: d,(-T-)d. Коэффициент натяга и выбирают в зависимости от требуемого натяга в соединении хвостовика с головкой для обеспечения передачи болтом заданного крутящего момента, причем п 1. Головка содержит верхний торец 5, наружную 6 и внутреннюю 7 цилиндрические поверхности.

Способ осуществляется следующим образом.

Головку соединяют своей внутренней цилиндрической поверхностью 7 с наружной конической поверхностью 8 хвостовика посредством цилиндрическо-конической посадки с переменным натягом так, что верхние торцы головки и хвостовика совмещают,а по длине их соединения образуют переменный натяг, который изменяется от нуля в начале контакта 9 головки с хвостовиком до наибольшего (требуемого) значения у верхнего торца 5 головки, причем длина контактирующего (нагруженного) участка 10 головки с хвостовиком больше длины их неконтактирующего Сненагруженного) участка 11. В резултате соединения головки 3 с хвостовиком 2 создают радиальный, переменный по длине соединения натяг, благодаря которому возникают силы упругости между соединенными поверхностями 7 и 8 головки 3 и хвостовика 2, а значит силы и момент трения, который препятствует повороту головки 3 относительно стержня 1. При недостаточном моменте трения,-при данном натяге, на хвостовике 2 могут выполнять продольные насечки (на чертеже не показаны) , При таком соединении головки 3 с хвостовиком 2 концентрация напряжений под головкой болта минимальна, так как хвостовик 2 у самой головки 3 не имеет никаких переходов, а головка 3 соединена с хвостовиком 2 с натягом изменяющимся От нуля и до требуемого значения. Уменьшается также нагрузка влияния внецентренности,так как стержень 1 может в пределах упрогости поворачиваться относительно головки 3. при затяжке болта, по достижении расчетного момента затяжки, при динамическом нагружении резьбового соединения хвостовик 2 стержня 1 получает малые осевые перемещения в пределах упругости относительно головки 3, вследствие этого происходит рассеяние энергии в соединении головки 3 с хвостовиком 2, т.е. конструкционное демпфирование, благодаря которому уменьшается амплитуда переменной нагрузки. У головки болта крнецентрация напряжений минимальна, благодаря этому повышается его прочность и выносливость.

Использование предлагаемого.способа сборки болта значительно уменьшает концентрацию напряжений под головкой болта и амплитуду переменной нагрузки при динамическом нагружении.

Формула изобретения

)d,

где d - диаметр стержня;

п - коэффициент натяга; k - конусность хвостовика. 2. Способ по п. 1, отличающийся тем, что длину хвостовика берут в пределах от 1,1 до 1,8 высоты головки и с конусностью от 1:100 до 1:25, а высоту головки в пределах от 0,6 до 1,4 диаметра стержня.

Источники информации, принятые во внимание при экспертизе

tf .

fui.l

Авторы

Даты

1981-01-15—Публикация

1978-05-15—Подача