Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства Для выполнения высокоресурсных болтовых соединений.

Известен способ образования болтового соединения, cqглacнo которого с целью повьшения производительйости труда, совмещают операцию пробивки отверстия с одновременной постановкой в него крепежного Элемента, которым осуществляют пробивку отверстия в пакете Ll.

Известно устройство для осуществления способа образования соединения, coдepжapJiee установленный на стержне крепежного элемента пробивающий пуансон и матрицу с прижимом to

Данный способ повышает производительность труда. Одна.ко он не повышает качества силавых точек, так как из-за наличия зазора межд матрицей и торцом стержня крепежного элемента, неоднородной схемы напряженно-деформированного состояния обрабатываемого -материала в процессе пробивки отверстия на толщине пакета соединяемых деталей , образуются три зоны: утяжки, пластического среза и скола. Наличие последних предопределяет различную прочность стенок отверстия на толщине пакета. Кроме того, наличие . зоны скола приводит к незаполняемос ти отверстия стержнем заклепки при образовании ее замыкающей головки.

Наиболее близким к предлагаемому является способ образования высокоресурсного болтового соединения, при котором в соединяемых деталях выполняют отверстие, дорнуют его и запрессовывают в него стержень болта 12.

Недостатком известного способа является отсутствие возможности осуществить чистовую пробивку отверсти в соединяемых деталях, что снижает производительность труда и несущую способность соединения.

Цель изобретения - повышение производительности труда и несущей способности соединения.

Поставленная цель достигается тем, что согласно способу образования высокоресурсного болтового соединения , при котором в соединяемых деталях выполняют отверстие, дорнуют его и запрессовывают в него стержень болта, отверстие выполняют диаметром 0,6-0,65 диаметра стержня болта, после чего в материале соединяемых деталей в зоне о.тверстия создают радиальные.сжимающие напряжения величиной не менее предела текучести материала соединяемых деталей на глубину 1,05-1,1 радиуса стержня болта, а перед дор.нованием выполняют чистовую пробивку отверстия диаметром , равным диаметру стержня болта.

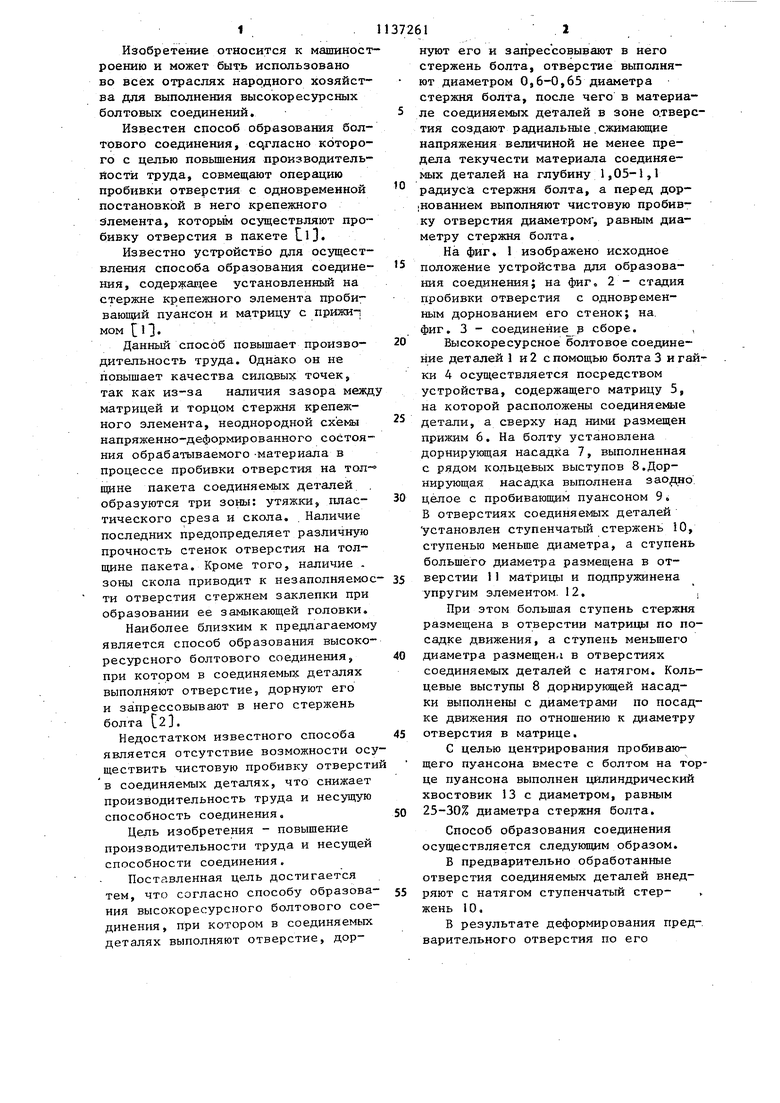

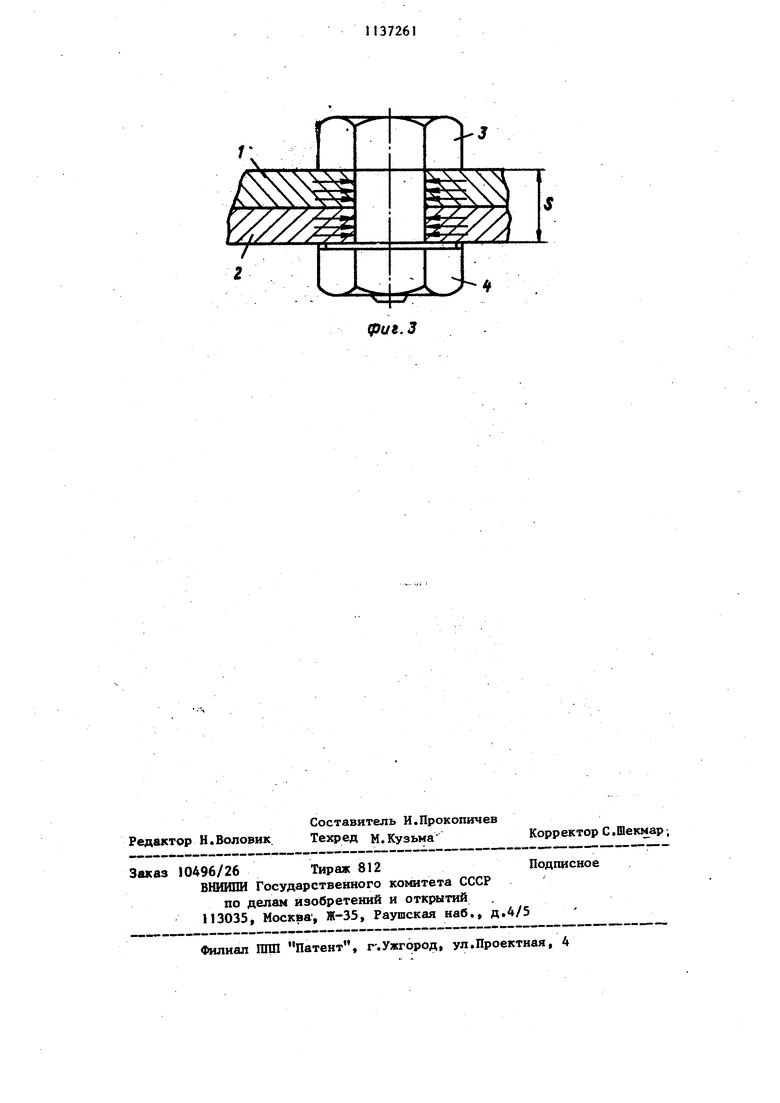

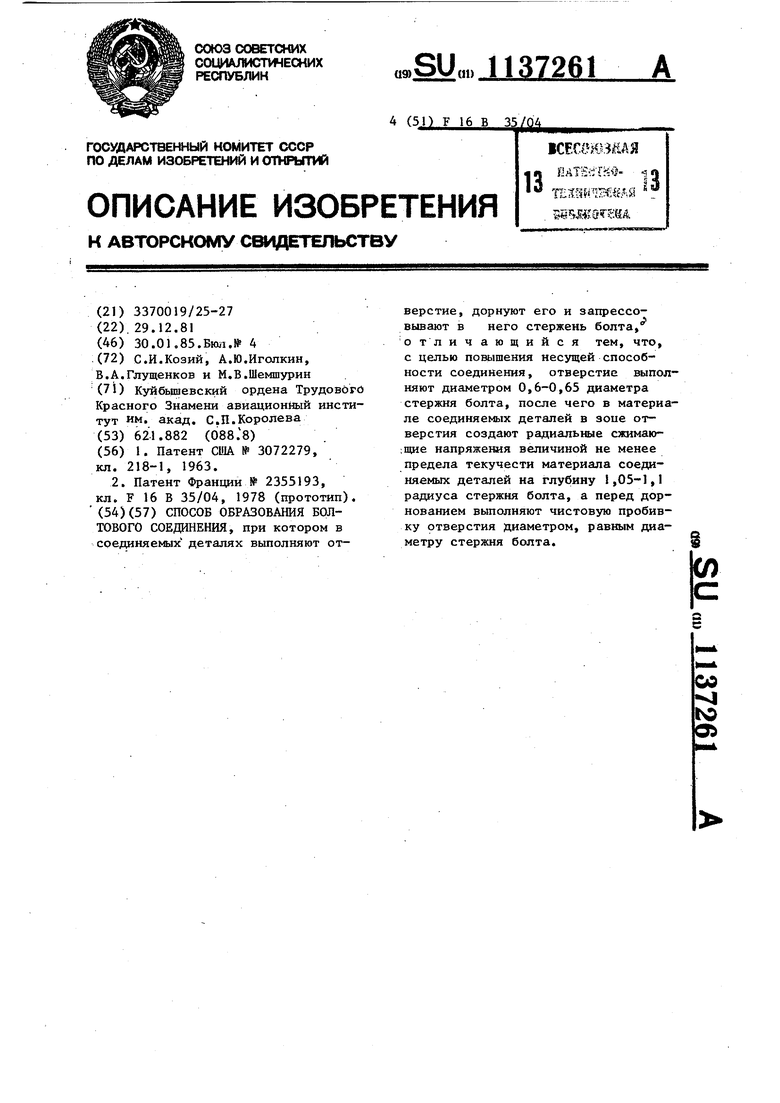

На фиг. 1 изображено исходное

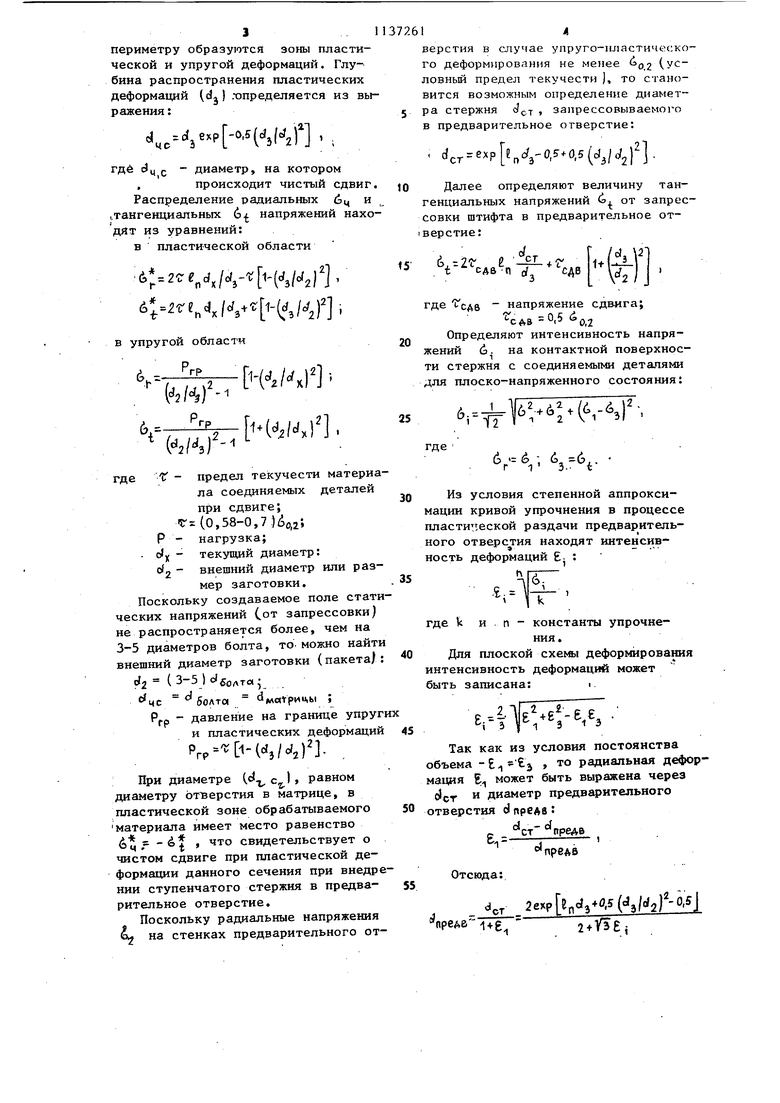

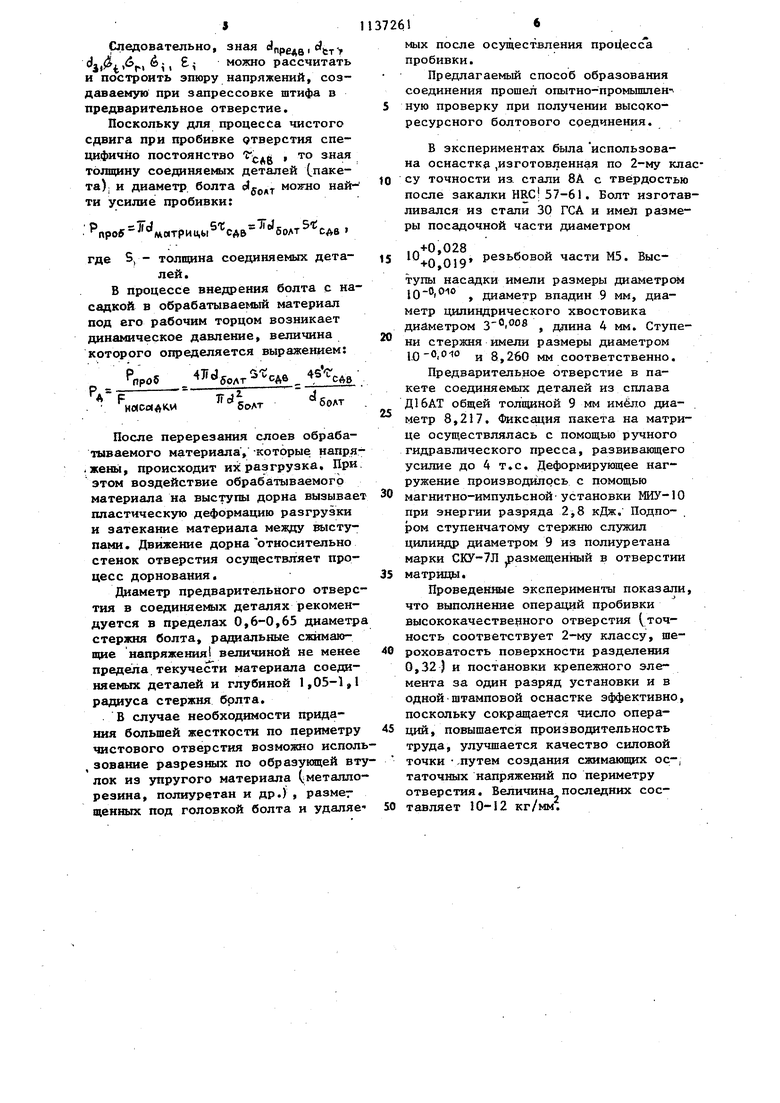

положение устройства для образования соединения; на фиг. 2 - стадия Пробивки отверстия с одновременным дорнованием его стенок; на. фиг. 3 - соединение э сборе.

Высокоресурсное болтовое соединение деталей 1 и 2 с помощью болт а 3 и гайки 4 ocyп ecтвляeтcя посредством устройства, содержащего матрицу 5, на которой расположены соединяемые

детали, а сверху над ними размещен прижим 6. На болту установлена дорнирующая насадка 7, выполненная с рядом кольцевых выступов 8.Дорнирующая насадка выполнена заодно

целое с пробивающим пуансоном 9, В отверстиях соединяемых деталей установлен ступенчатый стержень 10, ступенью меньше диаметра, а ступень большего диаметра размещена в отверстии 11 матрицы и подпружинена упругим элементом. 12.,

При этом большая ступень стержня размещена в отверстии матри1ц 1 по посадке движения, а ступень меньшего

диаметра размещен, в отверстиях

соединяемых деталей с натягом. Кольцевые выступы 8 дорнирукяцей насадки выполнены с диаметрами по посадке движения по отношению к диаметру

отверстия в матрице.

G целью центрирования пробивающего пуансона вместе с болтом на торце пуансона выполнен цилиндрический хвостовик 13 с диаметром, равным

25-30% диаметра стержня болта.

Способ образования соединения осуществляется следующим образом. В предварительно обработанные отверстия соединяемых деталей внедряют с натягом ступенчатый стержень 10,

В результате деформирования предварительного отверстия по его 3. периметру образуются зоны пластической и упругой деформаций. Глубина распространения пластических деформаций (dj ) .-определяется из вы ражения : .| ,5(d(.i;f где ц диаметр, на котором , происходит чистый сдвиг Распределение радиальных 6ц и ..тангенциальных 6 напряжений нахо дят из уравнений: в пластической области (зИ) в упругой области .f (гЙГ i t предел текучести матери ла соединяемых деталей при сдвиге; 5Гг (0,58-0,7:)йод; Р - нагрузка; текущий диаметр: внешний диаметр или раз мер заготовки. Поскольку создаваемое поле стат ческих напряжений Сот запрессовки не распространяется более, чем на 3-5 диаметров болта, то можно найт внешний диаметр заготовки (пакета 2 ( 3-5 ) d oATOt ( матрицы t Pfp - давление на границе упру и пластических деформаци () , При диаметре (. равном диаметру отверстия в матрице, в пластической зоне обрабатываемого материала имеет место равенство S. , что свидетельствует о чистом сдвиге при пластической деформации данного сечения при внедр НИИ ступенчатого стержня в предварительное отверстие. Поскольку радиальные напряжения 9 О- на стенках предварительного от 1 верстия в случае упруго-пластического деформирования не менее (УСЛОВНЫЙ предел текучести ), то становится возможным определение диаметра стержня JC.T , запрессовываемого в предварительное отверстие: сг .) Далее определяют величину тангенциальных напряжений 6 от запрессовки штифта в предварительное отверстие:...„е ,Г еде-л /2 -сдв где сдв напряжение сдвига; Определяют интенсивность напряжений 6. на контактной поверхности стержня с соединяемыми деталями для плоско-напряженного состояния: . vVr Из условия степенной аппроксимации кривой упрочнения в процессе пластитеской раздачи предварительного отверстия находят интенсивность деформаций Е- : 1л IJ г1тгде k и п - константы упрочнения. Для плоской )I деформирования интенсивность деформаций может быть записана: i rl1 Так как из условия постоянства объема , то радиальная деформация Е. может быть выражена через olj-T и диаметр предвадительного отверстия dnpCAs: с предб г1 Отсюда: ci.r ,d,4Q.if(da/°2)-0.gJ 2 + ПРсА& ч 4- К 1 5 Следовательно, зная е1преАв Ьт Г1 i 1 можно рассчитать и построить эпюру напряжений, создаваемую при запрессовке штифа в предварительное отверстие. Поскольку для процесса чистого сдвига при пробивке тверстия специфично постоянство ftAft зная толщииу соединяемых деталей (пакета), и диаметр болта сЛ можно найти усилие пробивки: Рпро5- (Аатрии, где S, - толщина соединяемых деталей. В процессе внедрения болта с насадкой в обрабатываемый материал под его рабочим торцом возникает динамическое давление, величина которого определяется выражением: ,45ЧАв 1.лт ИЛСЙДКИ После перерезаиия слоев обрабатываемого материала, -которые напря .жены, происходит иХ раз грузка. При этом воздействие обрабатываемого материала на выступы дорна вызывае пластическую деформацию разгрузки и затекание материала между выступами. Движение дорнаотносительно стенок отверстия осуществляет процесс дорнования. Диаметр предварительного отверс тия в соединяем.1х деталях рекомендуется в пределах 0,6-0,65 диаметр стержня болта, радиальные сжимающие напряжения величиной не менее предела текучести материала соединяемых деталей и глубиной 1,05-1,1 радиуса стержня брлта. В случае необходимости придания большей жесткости по периметру чистового отверстия возможно испол , зование разрезных по образукяцей вт лок из упругого материала (металло резина, полиуретан и др.) , размег щенных под головкой болта и удаляе 16 мых после осуществления процесса пробивки. Предлагаемый способ образования соединения прошел опытно-промьшшенную проверку при получении высокоресурсного болтового соединения. В экспериментах была использована оснастка ,изготовленная по 2-му классу точности из. стали 8А с твёрдостью после закалки HRC| 57-61. Болт изготавливался из стали 30 ГСА и имей размеры посадочной части диаметром 02Й резьбовой части М5. Выступы насадки имели размеры диаметрсж } О-0,010 диаметр впадин 9 мм, диаметр цилиндрического хвостовика диаметром , длина 4 мм. Ступени стержня имели размеры диаметром JQ-0,010 JJ мм соответствеино. Предварительное отверстие в пакете соединяемых деталей из сплава Д16АТ общей толщиной 9 мм имело диаметр 8,217. Фиксация пакета на матрице осуществлялась с помощью ручного гидравлического пресса, развивающего усилие до 4 т.е. Деформирующее нагружение производилось с помощью магнитно-импульсной-установки МИУ-10 при энергии разряда 2,8 кДж, Подпором ступенчатому стержню служил цилиндр диаметром 9 из полиуретана марки СКУ-7Л размоценный в отверстии матрицы. Проведениле эксперименты показали, что выполнение операций пробивки высококачественного отверстия (точность соответствует 2-му классу, шероховатость поверхности разделения 0,32 ) и постановки крепежного элемента за один разряд установки и в одной штамповой оснастке эффективно, поскольку сокращается число операций, повышается производительность труда, улучщается качество силовой точки -путем создания сжимакнцих ос-, таточных напряжений по периметру отверстия. Величина последних составляет 10-12 кг/мм.

приж

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| СПОСОБ ВЫПОЛНЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ С РАДИАЛЬНЫМ НАТЯГОМ ДЛЯ НЕРАЗЪЕМНЫХ ПАКЕТОВ | 2009 |

|

RU2398137C1 |

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| СПОСОБ СБОРКИ БОЛТОВЫХ СОЕДИНЕНИЙ СИЛОВЫХ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2635304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2380188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2379147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2387515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2009 |

|

RU2395362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2385199C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2401174C2 |

СПОСОБ ОБРАЗОВАПИЯ БОЛТОВОГО СОЕДИНЕНИЯ, при котором в соединяемых деталях выполняют отверстие, дорнуют его и запрессовывают в него стержень болта, о тлич ающийся тем, что, с целью повышения несущей способности соединения, отверстие выполняют диаметром 0,6-0,65 диаметра стержня болта, после чего в материале соединяемых деталей в зопе отверстия создают радиальные сжимаю;щие напряжения величиной не менее предела текучести материала соединяемых деталей на глубину 1,05-1,1 радиуса стержня болта, а перед дорнованием выполняют чистовую пробивку отверстия диаметром, равным диаметру стержня болта. (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3072279, кл | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНО-РАСТИТЕЛЬНОГО ЭКСТРАКТА ИЗ ЯГОД БАРБАРИСА | 2007 |

|

RU2355193C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-01-30—Публикация

1981-12-29—Подача