(54) СОПЛО ФУР№1 ДЛЯ ПРОДУВКИ МЕТАЛЛА КИСЛОРОДОМ И ЗАЩИТНЫМ ГАЗОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| Фурма для донной продувки металла | 1982 |

|

SU1067054A1 |

| Устройство для продувки расплава в конвертере | 1986 |

|

SU1390244A1 |

| СПОСОБ ПРОДУВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ОКИСЛИТЕЛЬНЫМ ГАЗОМ | 1993 |

|

RU2108398C1 |

| Фурма для донной продувки металла | 1980 |

|

SU943293A1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Донная фурма | 1989 |

|

SU1713940A1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2008 |

|

RU2397253C1 |

Изобретение относится к черной Nie таллургии, а именно к конструкции устройств для ввода газообразных реагентов в жидкий металл.

Изве.стно устройство для ввода газообразных реагентов, например, кислорода, представляющее собой охлаждаемую фурму с соплами, которая вводится в конвертер с жидким металлом сверху L .

Наиболее близким к предложенному по технической уцности и достигаемому результату является сопло дЛя продувки металла кислородом и защитным газом, содержащее концентрично расположенные трубы с образованием кольцевого зазора между центральной и наружной труба 1И. Сопло устанавливается например в днище конвертера, при этом через центральную трубу подшот кислород, а в кольцевой зазор - з.гицитный газ, например природный газ. Природный газ, проходя через зазор, обеспечивает охлаждение сопла, а при истечении в металл оказывает охлаждающее и Зсццитное дейс вие на сопло и прилегающую к фурме футеровку. Такая конструкция сопла обеспечивает повышение усвоения кислорода металлом и существенно снижает образование плавильной пыли 2 .

Однако данное устройство не обладает достаточной стойкостью вследствии возможности разрушения трубок кусками скропа при завалке его в конвертер.

Цель изобретения - повышение стойкости сопла.

Поставленная цель-достигается тем что сопло снабжено cepдeчник м, установленным по оси центральной трубы с зазором с ее внутренней стенкой. этом сердечник выполнен из огнеупорного материала из группы магнезита/ доломи-та, глинозема и шамота, . а также из огнеупорной смеси, в состав которой входят магнезит или доломит, или глинозем или шамот. Сердечник может быть выполнен из жаростойкой стали, меди, керамического материала. В сердечнике могут быть выполнены один или несколько сквозных к. lajioB, при этом возможно выполнение канала по центру сердечника.

Благодаря этому почти полностью предотвращается повреждение отверстия сопла, например, кусками скрапа. Применение предложенного сопла приводит лишь в отдельных случаях к частичному повреждению кольцевого зазора, но работа сопла не нарушается,

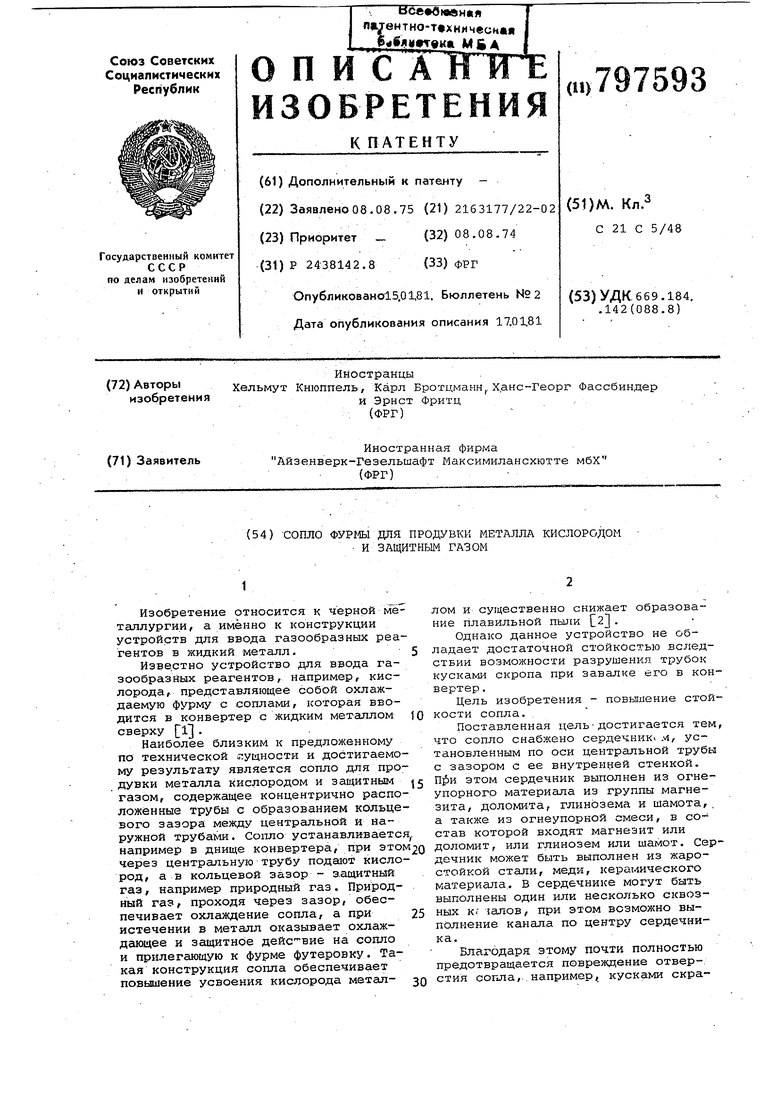

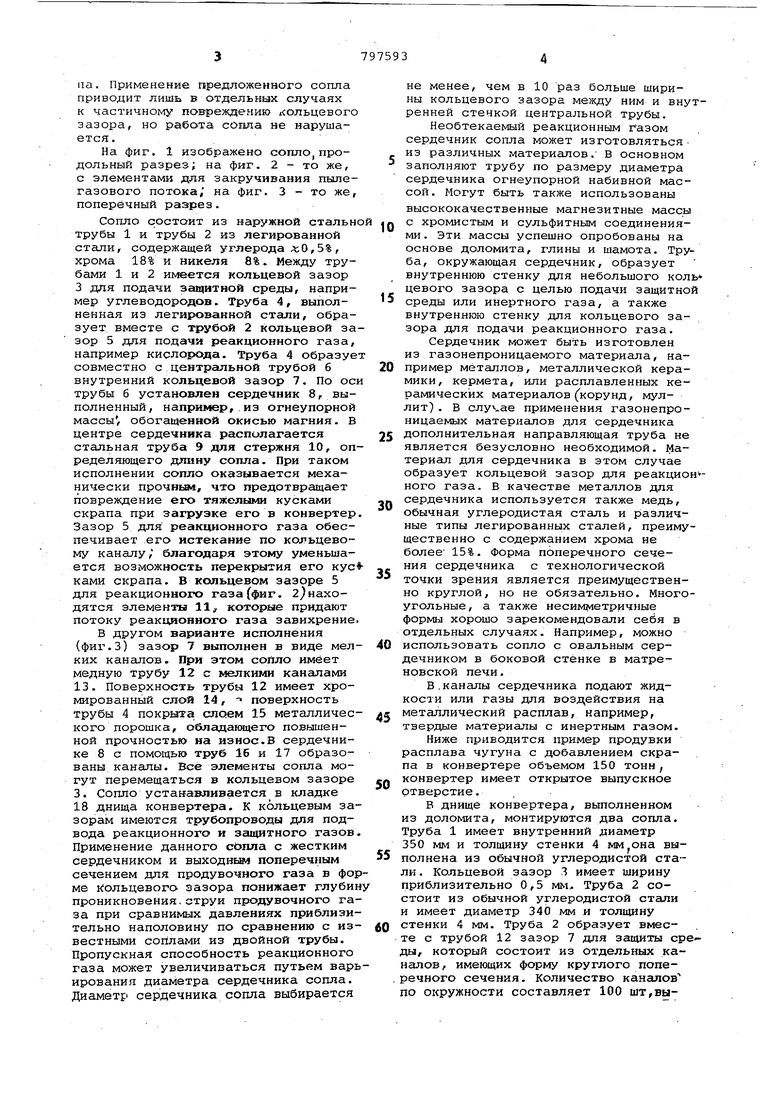

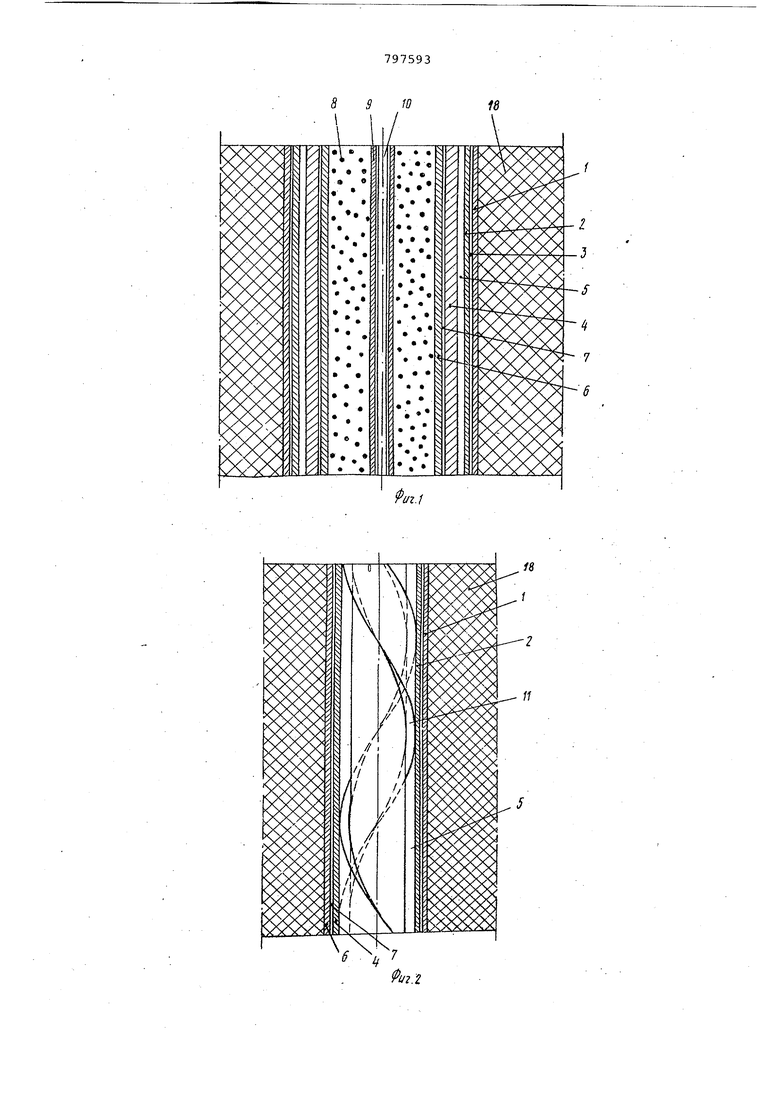

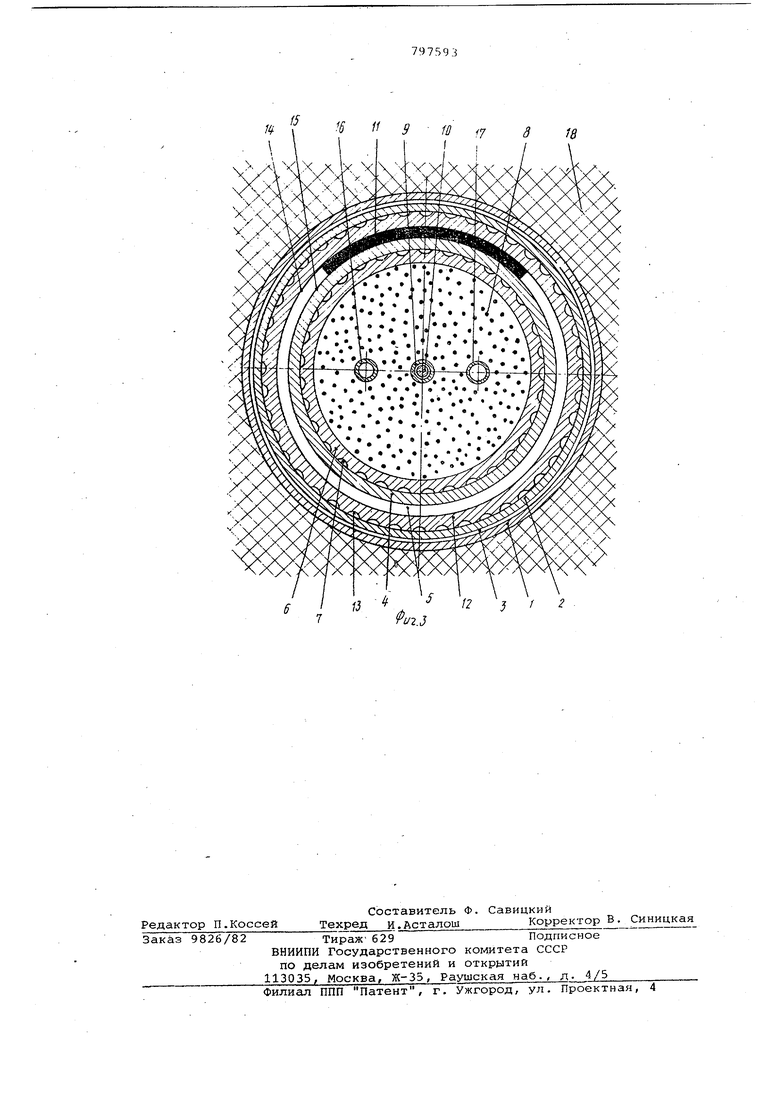

На фиг. 1 изображено сопло,продольный разрез; на фиг. 2 - то же, с элементами для закручивания пылегазового потока, на фиг. 3 - то же, поперечный разрез.

Сопло состоит из наружной стально трубы 1 и трубы 2 из легированной стали, содержащей углерода д;0,5% , хрома 18% и никеля 8% Между трубами 1 и 2 имеется кольцевой зазор 3 для подачи защитной среды, например углеводородов.. Труба 4, выполненная из легированной стгши, образует вместе с трубой 2 кольцевой зазор 5 для подачи реакционного газа, например кислорода. Труба 4 образуе совместно с центральной трубой б внутренний кольцевой зазор 7. По оси трубы 6 установлен сердечник 8, выполненный, например,.из огнеупорной массы , обогащенной окисью магния. В центре сердечника располагается стальная труба 9 для стержня 10, определяющего длину сопла. При таком исполнении сопло оказывается механически прочньил, что предотвращает повреждение его тяжелыми кусками скрапа при загрузке его в конвертер Зазор 5 для реакционного газа обеспечивает его истекание по кольцевому каналу; благодаря этому уменьшается возможность перекрытия его кустками скрапа. В кольцевом зазоре 5 для реакционного газа(фиг. 2 находятся элементы 11, которые придают потоку реакционного газа завихрение,

В другом варианте исполнения (фиг.З) зазор 7 выполнен в виде мелких каналов., При этом сопло имеет медную трубу 12 с мелкими каналами 13. Поверхность трубы 12 имеет хромированный слой 14, поверхность трубы 4 покрыта слрем 15 металлического порошка, обладающего повышенной прочностью на износ.В сердечнике 8 с помощью труб 16 и 17 образованы каналы. Все элементы сопла могут перемещаться в кольцевом зазоре 3. Сопло устанавливается в кладке 18 днища конвертера. К кольцевым зазорам имеются трубопроводы для подвода реакционного и защитного газов Применение данного с&пла с жестким сердечником и выходным поперечным сечением для продувочного газа в форме кЮльцевого зазора понижает глубин проникновения.струи продувочного газа при сравнимых давлениях приблизительно наполовину по сравнению с известными соплами из двойной трубы. Пропускная способность реакционного газа может увеличиваться путьем варьирования диаметра сердечника сопла. Диаметр сердечника сопла выбирается

не менее, чем в 10 раз больше ширины кольцевого зазора между ним и внуренней стенкой центральной трубы.

Необтекаемый реакционным газом сердечник сопла может изготовляться из различных материалов . В основном заполняют трубу по размеру диаметра сердечника огнеупорной набивной массой . Могут быть также использованы высококачественные магнезитные массы с хромистым и сульфитным соединениями. Эти массы успешно опробованы на основе доломита, глины и шамота. Труба, окружающая сердечник, образует внутреннюю стенку для небольшого кол цевого зазора с целью подачи защитно среды или инертного газа, а также внутреннюю стенку для кольцевого зазора для подачи реакционного газа.

Сердечник может быть изготовлен из газонепроницаемого материала, например металлов, металлической керамики, кермета, или расплавленных керамических материалов (корунд, муллит) . В случае применения газонепроницаемых материалов для сердечника дополнительная направляющая труба не является безусловно необходимой. Материал для сердечника в этом случае образует кольцевой зазор для реакционого газа. В качестве металлов для сердечника используется также медь, обычная углеродистая сталь и различные типы легированных сталей, преимущественно с содержанием хрома не более 15%. Форма поперечного сечения сердечника с технологической точки зрения является преимущественно круглой, но не обязательно. Многоугольные , а также несимметричные формы хорошо зарекомендовали себя в отдельных случаях. Например, можно использовать сопло с овальным сердечником в боковой стенке в матреновской печи.

В.каналы сердечника подают жидкости или газы для воздействия на металлический расплав, например, твердые материалы с инертным газом.

Ниже приводится пример продувки расплава чугуна с добавлением скрапа в конвертере объемом 150 тонн, конвертер имеет открытое выпускное ртверстие. ,

В днище конвертера, выполненном из доломита, монтируются два сопла. Труба 1 имеет внутренний диаметр 350 мм и толщину стенки 4 выполнена из обычной углеродистой стали . Кольцевой зазор .3 имеет ширину приблизительно 0,5 мм. Труба 2 состоит из обычной углеродистой стали и имеет диаметр 340 мм и толщину стенки 4 мм. Труба 2 образует вместе с трубой 12 зазор 7 для защиты срды, который состоит из отдельных каналов, имеющих форму круглого поперечного сечения. Количество каналов по окружности составляет 100 шт,высота их около 1 мм, а ширина около 4 мм. Труба 12 состоит из легированной стали следующего состава: 0,4% углерода и 13% хрома. Покольцевому зазору 5 который имеет ширину 7 мм, направляется суспензия из реакционного газа и твердых частиц, например извести. Труба 4, образующая этот кольцевой зазор, выполнена из меди. По кольцевому зазору 13 протекает во время процесса продувки приблизитель но 500 пропана на каждое сопло. По кольцевому зазору 5, предназначен ного для суспензии из реакционного газа и твердых частиц, протекает во время процесса продувки 24000 кислорода на каждое сопло, в которое подается максимум 6 кг извести на 1м кислорода. В целом расплав подается по обоим соплам в течение 12 ми нут 7500 кислорода и 9000 кг из вести. Если в конвертере установлено 2сопла,то.они удгшенк от центра дни ща на 250 мм и расположены по диамет ру днища ниже оси опрокидывания конвертера. Сопла монтируются наклонными в одном направлении поворота приблизительно 20 относительно продольной оси конвертера в направлении по касательной днища. Грименяется чугун следующего состава%: углерод 4,1/ кремний. 0,9/ мар ганец 0,8, фосфор 0,15, сера 0,05/ температура 1250с. Прежде чем чугун будет подан в конвертер, нагревается предварительно 45 т скрапа в течение 1,5 мин с помощью сопел. Рас ход пропана составляет при этом 4000 и расход кислорода 30000 . Скрап имеет, среднюю температуру подогрева fe.400c. После заданного времени продува сталь имеет следующий состав,%: углерод 0,4; мар ганец 0,3; фосфор 0,008; сера 0,02; азот 0,002; водород 0,0003. темпер ату ра расплава составляет в пробах 16200С. Таким образом, изобретение позволяет эффективно перерабатывать чугун в сталь при хорошей стойкости фурм. Формула изобретения 1.Сопло фурмы для продувки металла кислородом и защитным газом, содержащее концентрично расположенные трубы с образованием кольцевого зазора между центральной и наружной трубами, отличающееся тем, что, с целью повышения стойкости сопла/, оно снабжено сердечником, установленным по оси центральной трубы с зазором с ее внутренней стенкой . 2.Сопло по п. 1, отличающ е ее я тем, что сердечник выполнен из огнеупорного материала из группы магнезита, доломита, глинозема и шамота. 3.Сопло по п. 1, отличающее с я тем, что сердечник выполнен из огнеупорной смеси, в состав которой входит магнезит или доломит, или глинозем, или шамот. 4.Сопло по п. 1, отличающее с я тем, что сердечник выполнен из жаростойкой стали. 5.Сопло по п. 1, отличающееся тем, что сердечник выполнен из меди. 6.Сопло по п. 1, отлича ющ е е с я тем, что сердечник выполнен из керамического материала. 7.Coiuio по пп.1-6, отличающееся тем, что в сердечнике выполнен один .или несколько сквозных каналов. 8.Сопло по п. 7, о т л к ч а ющ е е с я тем, что сквозной кан.ал выполнен по центру сердечника. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 464129, кл. С 21 С 5/48, 1968. 2.Патент Великобритании № 1253581, кл. F 4 В, 1968. в

9О

«

. 4

«

.

Ю

«

« ,.

,

.

иг.

11

/2 J V 2 .J

Авторы

Даты

1981-01-15—Публикация

1975-08-08—Подача