Изобретение касается способа продувки расплавленного металла, находящегося в реакционном сосуде, окислительными газами через фурмы, расположенные ниже поверхности ванны расплавленного металла.

В настоящее время в прогрессивных процессах, применяемых в металлургии для производства металла, в качестве рафинирующего агента в основном используется кислород, особенно, если этот рафинирующий газ подается в расплав ниже поверхности ванны расплавленного металла. Этот способ становится все более распространенным в цветной металлургии. Например, кислородные фурмы для подачи кислорода ниже поверхности ванны жидкого металла используются в реакторе QSL для получения свинца. Аналогичные варианты способа используются в промышленности при производстве меди.

Кислородное рафинирование имеет особенно важное значение в производстве стали. Наряду с различными вариантами процесса ЛД (кислородно-конвертерный процесс получения стали), кислородные фурмы ниже поверхности ванны расплавленного железа в настоящее время применяются в электродуговой печи для улучшения экономичности этого процесса. В конвертере с нижним дутьем использование чистого кислорода в промышленном масштабе началось в 1968 г. в процессе, известном под названием OBM или Q-BOP, т.е. кислородно-конвертерный процесс с подачей кислорода в струе топлива через днище конвертора). (DE, патент N 1583968, кл. 18b 5/48 1971, это патент, в котором описан процесс OBM).

Дальнейшие разработки в этой области привели к созданию конвертера KMS с комбинированным дутьем, который дал современное всестороннее и оптимальное решение проблемы производства стали. По этому способу способность скрапа плавиться можно регулировать в широких пределах путем добавления углеродсодержащего топлива, и теплоотдача этого топлива значительно возрастает в результате последующего дожигания газов, образующихся в ходе реакции, и утилизации выделяющегося тепла. Это повышение степени повторного использования энергии в конвертерах защищено патентом (DE, патент N 2838983, кл. C 21 C 5/28, 1980).

Шаг в направлении улучшения управления процессом в конвертерах с нижним дутьем и с комбинированным дутьем был сделан для способа плавки с верхним дутьем (процесс ЛД): при помощи продувки нижней части конвертера инертным газом. В процессе LET относительно небольшие количества продувочного газа (в основном азота или аргона) заменяли кислородом. В этом процессе около 5 нм3 кислорода на 1 т стали продувают в расплав ниже его поверхности через находящиеся в днище 2-4 фурмы, а основная часть кислорода подается в ванну расплавленного железа через охлаждаемую водой кислородную трубку, расположенную сверху, как обычно в конвертере ЛД.

При выплавке стали в электродуговых печах на нескольких заводах в последнее время нашел применение метод KES (DE, патент N 3629055. кл, C 21 C 5/52, 1986). В этом процессе для увеличения поступления энергии в электродуговую печь кислород или кислородсодержащие газы подаются в верхнюю зону печи для дожигания реакционных газов, и окислительные газы (в основном кислород) подаются в расплав через фурмы, расположенные в днище. Одновременно твердые вещества, такие, как шлакообразующие добавки, и углеродсодержащие топлива можно подавать в расплав через полые электроды. Этот способ повышает экономичность благодаря экономии электроэнергии. В этом способе также предполагается, что фурмы расположены ниже поверхности ванны расплавленного металла при повышении давления время от времени до 60 бар.

В описанных до сих пор способах кислород подается ниже поверхности ванны расплавленного металла через так называемые фурмы OBM, т.е. кислородные фурмы, снабженные защитной оболочкой из углеводородов. Эти фурмы обычно представляют собой две концентрические трубы, при этом кислород идет по центральной трубе, а углеводороды, например природный газ, метан, пропан, бутан или легкое жидкое топливо, поступают через кольцевой зазор. Когда применяются такие фурмы, при благоприятных условиях может быть достигнута минимальная скорость износа футеровки днища и фурм, равная 1,5 мм за одну плавку, что соответствует приблизительно 5 мм за 1 ч времени дутья (DE, патент 3403490, кл. C 21 C 5/48, 1985).

Наряду с успешным применением в промышленном масштабе фурм типа OBM, т. е. фурм, снабженных оболочкой газообразных или жидких углеводородов, причем через эти фурмы кислород подается в расплав ниже поверхности ванны расплавленного металла, было сделано много попыток подавать кислород в расплавленный металл через фурмы без защитной среды. Известны способ и устройство для производства стали (US, патент 2333654, кл. 426-545, 1940) в котором расплавленный металл продувают кислородом, подаваемым через фурму с принудительны охлаждением в бессемеровском конвертере или аналогичном сосуде для получения стали. Фурма изготовлена из материала с высокой теплопроводностью и имеет систему водяного охлаждения, причем вода протекает внутри фурмы с высокой скоростью, так что на поверхности фурмы образуется слой затвердевшего металла, который защищает фурму. Этот способ никогда не применялся на практике в производстве стали вероятно потому, что был слишком велик риск возникновения утечек и разрывов в системе охлаждения фурм водой, в результате образования водяного пара возникала опасность взрыва.

Известны способ и устройство для обработки расплавленного металла кислородом (US, патент, 2855293, кл. 75-60, 1955). Такой способ характеризуется тем, что кислород при давлении 28 бар используют, чтобы получить ограниченный эффект охлаждения на конце фурмы для предотвращения расплавления материала фурмы. Применение известных способа и устройства связано с выполнением ряда требований. Наиболее важными условиями являются следующие: давление кислорода от 28 до 70 бар, площадь поперечного сечения струи и фурмы от 0,003 до 0,03 кв. дюйма, что соответствует внутреннему диаметру трубы 1,5-5 мм, и толщина стенок трубы по крайней мере 4,8 мм. При этих условиях и с соответствующим огнеупорным материалом для футеровки фурмы можно достичь минимальной скорости 0,27 дюйм/мин что соответствует 6,86 мм/мин или 411 мм/ч. При таких скоростях износа и при толщине стенок, обычной для современного конвертера с нижним дутьем, время работы конвертера составляет менее 10 плавок, тогда как обычная продолжительность службы днища конвертера составляет свыше 1000 плавок.

Известный способ подачи кислорода в расплав ниже поверхности ванны жидкого металла при давлении 28-70 бар не нашел применения при производстве стали или извлечения металла. Вместо него рекомендовали продувать ванну расплавленного металла кислородом только вместе с одним или несколькими газообразными углеводородами (FR, патент, 1450718, кл. C 21 C, 1965).

Указанный способ подачи кислорода с углеводородами применяли в металлургических процессах для производства металла и он дал удовлетворительные результаты, в особенности в отношении скорости износа фурм, что дает большую экономию. Но в этом способе имеются и недостатки. В сталеплавильном производстве используют относительно высокое содержание водорода, который образуется из углеводородной среды, защищающей фурмы, и ухудшает качество получаемой расплавленной стали. Кроме того, необходимо применять сложное оборудование для автоматического регулирования для обеспечения безопасности, например, для поддержания давления углеводородов ниже давления кислорода с тем, чтобы углеводороды не попадали в кислородные трубы, что вызвало бы нежелательные возгорания и вспышки в системе подачи газов. Наконец, значительная часть углеводородов, применяемых для защиты фурм, будучи подвижной средой, теряется вблизи днища конвертера, что приводит к нежелательному возникновению пламени снаружи конвертера, например в том месте, где в днище конвертера подводятся трубы.

Наиболее близким к изобретению техническим решением является способ продувки расплавленного металла окислительным газом, включающий подачу в находящийся в реакционном сосуде расплавленный металл окислительного газа через расположенные ниже поверхности ванны жидкого металла фурмы при высоком давлении (более 82 бар) окислительного газа на входе в фурмы (Поляк А.М. Усовершенствование конвертерных процессов производства стали с применением технически чистого кислорода за рубежом. - М.: ЦНИИЧМ, 1960, с. 30-32).

Однако этому способу присущи недостатки, описанные выше.

Изобретение решает задачу, касающуюся надежной подачи кислорода в расплавленный металл ниже поверхности ванны жидкого металла без оболочки, заполненной углеводородами или другой вспомогательной средой для защиты фурмы и получения таких скоростей износа системы подачи кислорода и окружающей ее огнеупорной футеровки, которые сравнимы с известной скоростью износа фурм OBM.

Поставленная задача достигается тем, что в способе продувки расплавленного металла окислительным газом, включающем подачу в находящийся в реакционном сосуде расплавленный металл окислительного газа через расположенные ниже поверхности ванны жидкого металла фурмы при высоком давлении окислительного газа на входе фурмы, давление окислительного газа, преимущественно кислорода, на входе в фурмы поддерживают в пределах 85-170 бар, предпочтительно 90-120 бар.

При этих величинах давления прогар фурм вместе с окружающим их огнеупорным материалом происходит равномерно при скорости износа менее чем 30 мм/ч времени продувки. В расплавленный металл не нужно подавать никаких нежелательных веществ. Обеспечивается надежный контроль процесса и лучшая, более высокая экономичность предлагаемого способа.

Изобретение можно использовать при производстве стали в конвертере, в электродуговой печи и в других реакционных сосудах (ковшах, вакуумных системах) для проведения процесса рафинирования, при газификации угля в ванне расплавленного железа, при восстановлении в расплаве металлических руд и при производстве цветных металлов.

Изобретение основано на том, что стойкость фурм к преждевременному прогоранию возрастает пропорционально давлению только, когда давление подаваемого окисляющего газа, в частности кислорода, достигает по крайней мере 85 бар. Этот факт является неожиданным, так как в известных способах продувки кислорода в расплавленный металл до сих пор наблюдались относительно высокие скорости прогорания фурм в интервале давлений 28-70 бар и в исключительных случаях до 85 бар, которые несколько уменьшались при повышенном давлении, но все же имели величину ~40 см/ч времени продувки в благоприятных случаях. Постоянное слабое уменьшение скорости прогорания фурм при увеличении давления кислорода объясняется только эффектом Джоуля-Томсона, который вызывает охлаждение конца фурмы, когда газ, сжатый до высокого давления, выходя из фурмы, расширяется.

Неожиданным является то, что пропорциональное давлению уменьшение степени прогорания фурмы происходит согласно изобретению при давлении не менее 85 бар. Найдено, что эта степень прогорания фурм составляет менее 3 см/ч времени продувки, т.е. имеет тот же порядок величины, что и для фурм OBM, в которых кислород окружен слоем углеводородов.

В соответствии с изобретением кислород перед тем, как войти в фурмы, проходит через питающие трубы, имеющие заведомо большую площадь поперечного сечения, чем фурмы, для того чтобы свести к минимуму потери давления в этих питающих трубах. Было установлено, что на входе в фурму, т.е. на ее задней или холодной стороне, полное давление кислорода должно быть не менее 85 бар, предпочтительно 90 бар, чтобы обеспечить максимальные скорости кислорода внутри самой фурмы. В изобретении также предусматривается возможность придания фурмы конической формы, т.е. уменьшения поперечного сечения в направлении выходного отверстия фурмы. Фурмы могут иметь также ступенчатую форму: несколько ступеней с уменьшающимся внутренним диаметром, выточенных во внутренней стенке. Эти меры для уменьшения внутреннего диаметра фурмы по направлению к ее концу всегда целесообразны, когда величина давления равна указанному нижнему пределу - 85 бар, т.е. если нельзя создать более высокое давление кислорода. Предпочтительной конструкцией фурмы для предлагаемого способа является фурма в виде трубы с одинаковым внутренним диаметром по всей длине, в которую подается кислород под давлением 90-120 бар.

Могут быть использованы также и другие формы поперечного сечения фурмы, отличающиеся от формы круга, например овальная, щелевая и многоугольные формы, по желанию.

По изобретению кислород подается в фурмы при -5-50oC, предпочтительно 10-30oC. Такую температуру кислород имеет на входе в фурмы. Плотность кислорода в питающих трубах и соответственно на входе в фурмы составляет 120-240 г/дм3, предпочтительно 130 до 170 г/дм3. Благоприятные низкие скорости износа фурм могут быть достигнуты по предлагаемому способу при указанных величинах плотности кислорода.

Неожиданно значительное уменьшение скорости прогорания фурм при пропускании кислорода в расплавленный металл, когда давление становится выше ~85 бар, нельзя объяснить эффектом Джоуля-Томсона, т.е. расширением газа на выходе из фурмы. Более точные физико-химические исследования показали, что расширение газа практически не приводит к охлаждению футеровки в этом диапазоне давлений. Аналогичные условия получаются также при расчете эффекта охлаждения слоем углеводородов вокруг кислорода в фурмах типа OBM. Энергия крекинга углеводородов почти полностью компенсируется сгоранием углерода до СО, что приводит к нейтральному тепловому балансу для углеводородных газов, когда их пропускают в расплав железа. Считается, что эффект углеводородной оболочки в большой мере обусловлен замедлением реакции углеводородами или продуктами их крекинга, когда кислород пропускают в расплав железа. В то же время имеется лишь весьма неопределенная интерпретация факта, что износ уменьшается сильнее, чем в среднем, когда кислород продувают при давлениях выше 85 бар. Зона реакции кислорода с расплавленным металлом вероятно сдвигается по направлению к выходному отверстию фурмы из-за высокой скорости кислорода в питающей трубе при этом давлении, и его расширения на выходе из фурмы. Это происходит наряду с ожидаемыми эффектами охлаждения. Расстояние между выходным отверстием фурмы и поверхностью перед ним, где наблюдается максимальная плотность реакции между кислородом и, например, расплавом железа, и где происходит образование оксида железа (FeO) достаточно велико, чтобы заметно уменьшить агрессивное влияние этой высокотемпературной зоны на конец фурмы. Можно предположить, что как только давление подаваемого кислорода возрастает, медленно формируется реакционный интервал между концом фурмы и основной реакционной зоной. Но этот реакционный интервал оказывает заметное влияние на скорость прогорания кислородной фурмы, только начиная с некоторого уровня давления. Хотя эти объяснения могут, на первый взгляд, показаться спекулятивными, они согласуются с предыдущими результатами в этой области. Для сравнения, например, можно сказать, что зона горения бунзеновской горелки также сдвигается вперед, когда возрастает давление газа.

В качестве фурм, как правило, можно использовать обычные промышленные трубы. Размеры фурм изменяются в соответствии с их применением. Предлагаемый способ не дает никаких жестких ограничений но этим параметрам. Например, длина фурмы составляет около 1 м, а ее внутренний диаметр - 6 мм, когда она расположена в днище конвертера для выплавки стали. Фурма изготавливается из обычной промышленной медной трубки с толщиной стенок 3 мм. Применяются фурмы с внутренним диаметром ~1-20 мм. Предпочтительно применять кислородные фурмы с внутренним диаметром 2-6 мм.

При выборе материала следует отдавать предпочтение материалам, устойчивым к кислороду, перед материалами, которые сгорают в присутствии кислорода и затем могут неконтролируемого прогорать, как, например, трубы из нелегированной стали. Поэтому рекомендуется использовать трубы из меди, медных сплавов нержавеющей или высоколегированной стали. В специальных случаях в качестве кислородных фурм применяют керамические трубы. Многослойные керамические трубы состоят не менее чем из 2 и вплоть до 5 концентрических труб из одного и того же или различных материалов, например корунда, муллита, шпинели, магнезита, которые могут также быть склеены один с другим. Адгезионные слои могут улучшить свойства материала, такие, как устойчивость к изменению температуры, теплопроводность и прочность на разрыв. В качестве керамических и металлических труб кислородных фурм могут быть использованы комбинации труб.

Фурмы могут быть установлены в футеровку из огнеупорного материала в сосуде для рафинирования ниже поверхности ванны жидкого металла путем вставки фурмы и фиксации ее в центре заранее сделанного канала для фурмы, имеющего внутренний диаметр на 1-20 мм больше, чем наружный диаметр фурмы. Оставшийся кольцевой зазор заполняется керамическим заливочным компаундом.

Либо предпочтительно используется компаунд, уплотняемый фурмой, который запрессовывается лучше, чем обычный заливочный компаунд, посредством вибрации фурмы, когда он заливается в свободный кольцевой зазор.

После установки фурм их выходные отверстия располагаются вровень с поверхностью окружающего их огнеупорного материала, или трубы фурм слегка выступают из него. Выпуклости огнеупорного материала, расположенные подобно пчелиным сотам, в которых располагаются трубы для подачи кислорода, как описано в известных способах, не являются необходимыми.

При применении предлагаемого способа в кислородном конвертере с комбинированным дутьем для производства стали, он доказал значительные преимущества для последовательности производства по сравнению с использованием фурм OBM. При очистке стали по известному способу в днище конвертера емкостью 65 г имеется восемь фурм с внутренним диаметром центральной трубы, через которую подается кислород, равным 24 мм. Вокруг трубы для подачи кислорода имеется кольцевой зазор шириной 1 мм, через который подается природный газ для защиты фурмы, около 10% к общему количеству кислорода. Около 60% от общего количества кислорода пропускается в расплав железа ниже поверхности ванны через фурмы, расположенные в днище. Скорость подачи кислорода 12000 нм3/ч при среднем давлении O2, равном 10 бар.

При применении предлагаемого способа эти относительно тщательно выполненные фурмы OBM можно заменить тем же количеством простых кислородных фурм, представляющих собой трубы с внутренним диаметром 7 мм. При давлении кислорода на входе в эти фурмы 120 бар можно подавать в ванну расплавленного железа то же самое количество кислорода. Работа конвертера, в который продувают кислород по предлагаемому способу, протекает спокойно. Опасных явлений - так называемых продувов или бурного вскипания, при котором происходят большие выплескивания металла, не наблюдается. Поскольку скорости износа кислородных фурм и всего днища конвертера составляют ~6 мм/ч времени продувки, они находятся в тех же пределах, что и скорости износа днища при использовании фурм OBM. При производстве стали заметные экономические преимущества появляются уже в результате экономии природного газа и снижения содержания водорода в получаемой стали. Кроме того, фурмы менее дорогие, и можно не применять прецизионное оборудование для контроля защитной среды для фурм.

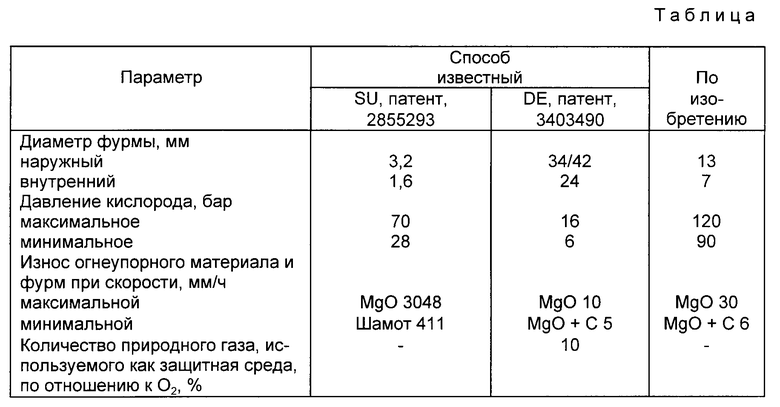

Сравнительные данные и результаты известных и предлагаемого способов приведены в таблице, где даны также величины износа для двух огнеупорных материалов: кислого шамота и основного магнезита. Здесь же приведены значения износа огнеупорных материалов c износом фурм в известном процессе OBM. В этом процессе используется защитная среда для фурм, в данном случае природный газ, в количестве 10% от подаваемого кислорода. Данные по расходу огнеупорных материалов (DE, патент 3403490) приведены с тем, чтобы показать величину износа и, следовательно, ожидаемое время жизни для огнеупорной футеровки в промышленных процессах, использующихся в настоящее время, но имеющих указанные выше недостатки, являющиеся результатом применения углеводородной рубашки для кислорода, пропускаемого в расплавленный металл ниже поверхности ванны.

В табл. 1, колонка 3, даны данные для предлагаемого способа. Сравнение величин, приведенных в колонках 1 и 3, которые относятся к вдуванию кислорода без дополнительной защитной среды в расплавленный металл ниже поверхности ванны жидкого металла, ясно показывает, насколько велико неожиданное уменьшение износа для фурм и окружающего их огнеупорного материала, когда кислород продувается в расплав через фурмы при давлении более 85 бар. Указанный минимальный износ огнеупорных материалов и фурм в предлагаемом способе меньше в 68,5 раза, а максимальный износ - в 100 раз по сравнению с известным способом.

Вопрос о природе до сих пор не объясненного эффекта, являющегося причиной этого неожиданного явного уменьшения износа фурм, когда давление возрастает сверх 85 бар, следует оставить открытым. Возможная интерпретация приведена выше.

Способ по изобретению можно легко приспособить к рабочим условиям в реакционных сосудах для рафинирования расплавленного металла. Он может заменить способы продувки инертным газом поверхности ванны жидкого металла в относительно крупных конвертерах, работающих по процессу ЛД. В сферу применения изобретения входит модификация способа продувки расплавленного металла окислительным газом и использование его преимуществ путем его квалифицированного применения к существующим металлургическим процессам. Если используются окислительные газы, в частности кислород, при давлениях 85 - 170 бар, это входит в сферу применения данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| СПОСОБ ЗАЩИТЫ ОГНЕУПОРНОЙ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО СОСУДА | 1993 |

|

RU2102493C1 |

| Способ получения железа из руд | 1984 |

|

SU1304749A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕЗУГЛЕРОЖИВАНИЯ СТАЛЬНОГО РАСПЛАВА | 2003 |

|

RU2319750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

Изобретение относится к металлургии, конкретнее к продувке расплавленного металла окислительным газом. По предлагаемому способу продувки окислительный газ подают в расплавленный металл, находящийся в реакционном сосуде, через расположенные ниже поверхности ванны жидкого металла фурмы при давлении его на входе в фурмs 85 - 170 бар. Предпочтительно поддерживать давление в пределах 90 - 120 бар. В качестве окислительного газа может быть использован кислород с температурой 5 - 50oС и плотностью 120 - 240 г/дм3. 7 з.п.ф-лы, 1 табл.

| DE, патент, 1583968, кл | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| DE, патент, 2838983, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| DE, патент, 3629055, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| DE, патент, 3403490, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| US, патент, 2333654, кл | |||

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

| US, патент, 2855293, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| FR, патент, 1450718, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Поляк А.М.Усовершенствование конвертерных процессов производства стали с применением технически чистого кислорода за рубежом | |||

| - М.: ЦНИИЧМ, 1960, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1998-04-10—Публикация

1993-11-18—Подача