(54) АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ

Цель изобретения - повышение эффективности процесса гидролиза путем обеспечения потопляемости сырья в условиях противотока без применения .цля этой цели специальных механических устройств.

Поставленная цель достигается тем что верхняя секция корпуса аппарата выполнена в виде конуса, соотношение среднего диаметра к высоте которого составляет 1:3,5, при этом конус снабжен коническим переходом, соединенным с нижележащей секцией, и патрубкаьда для подачи пара, установленным в верхней части. Кроме того, устройство для отбора продуктов выполнено в виде самоочищающихся фильтров.

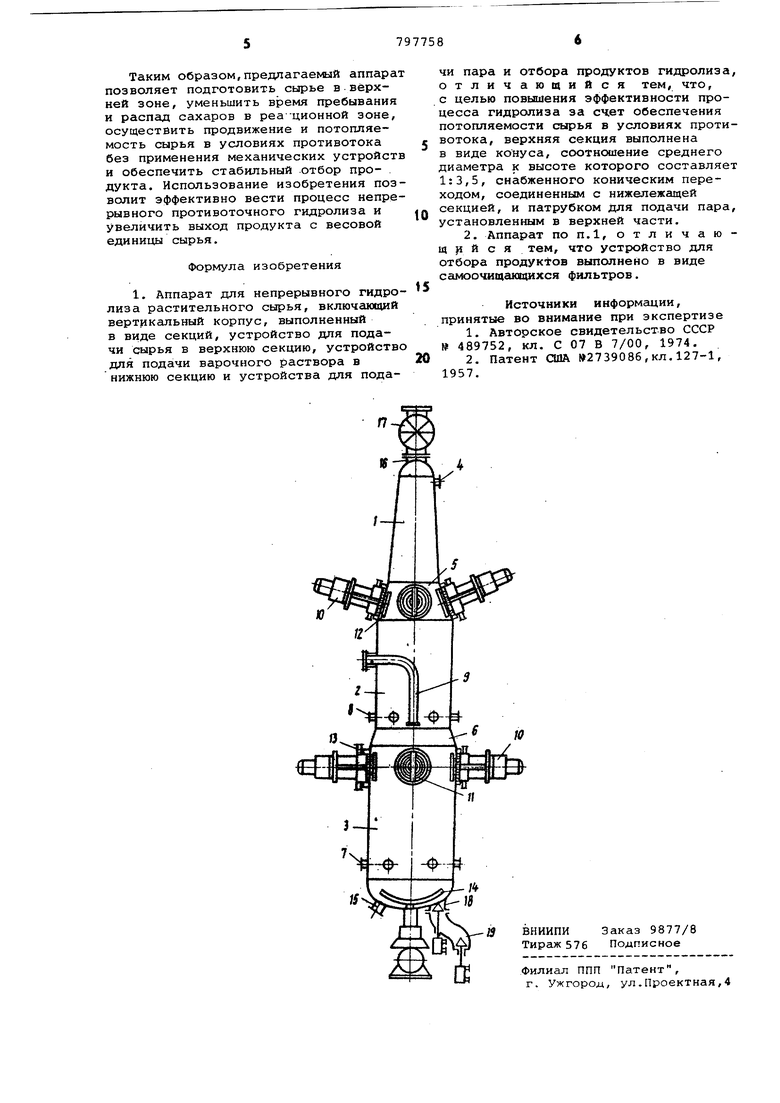

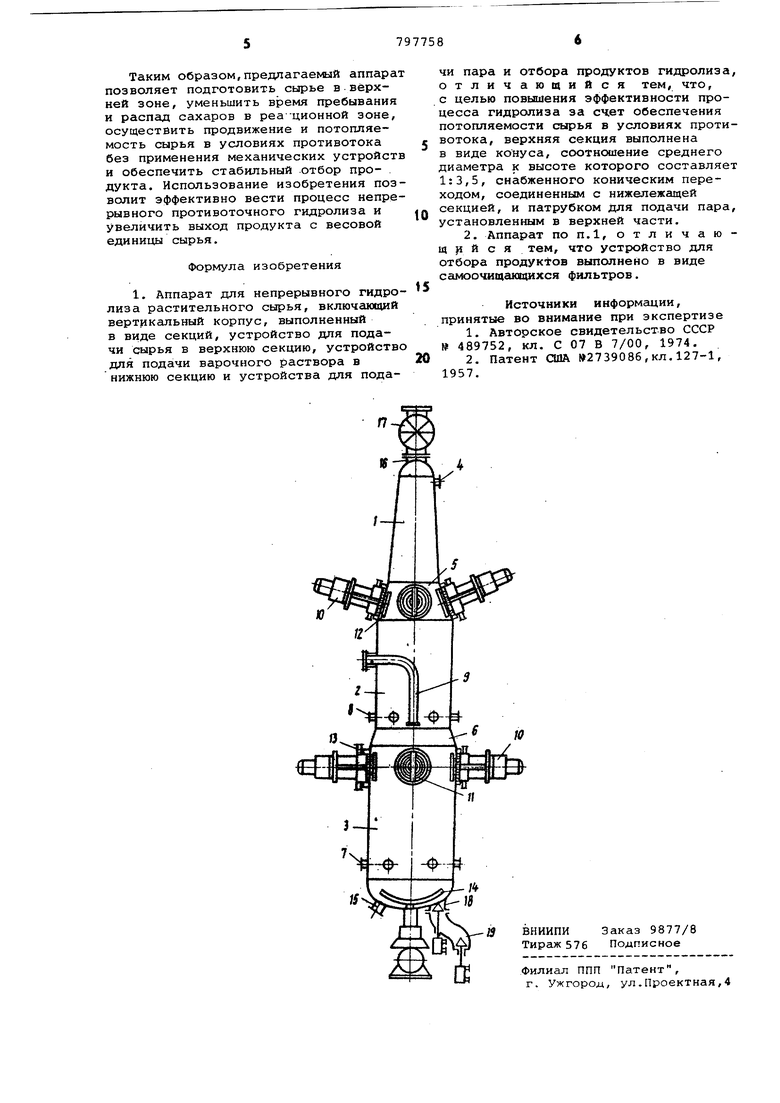

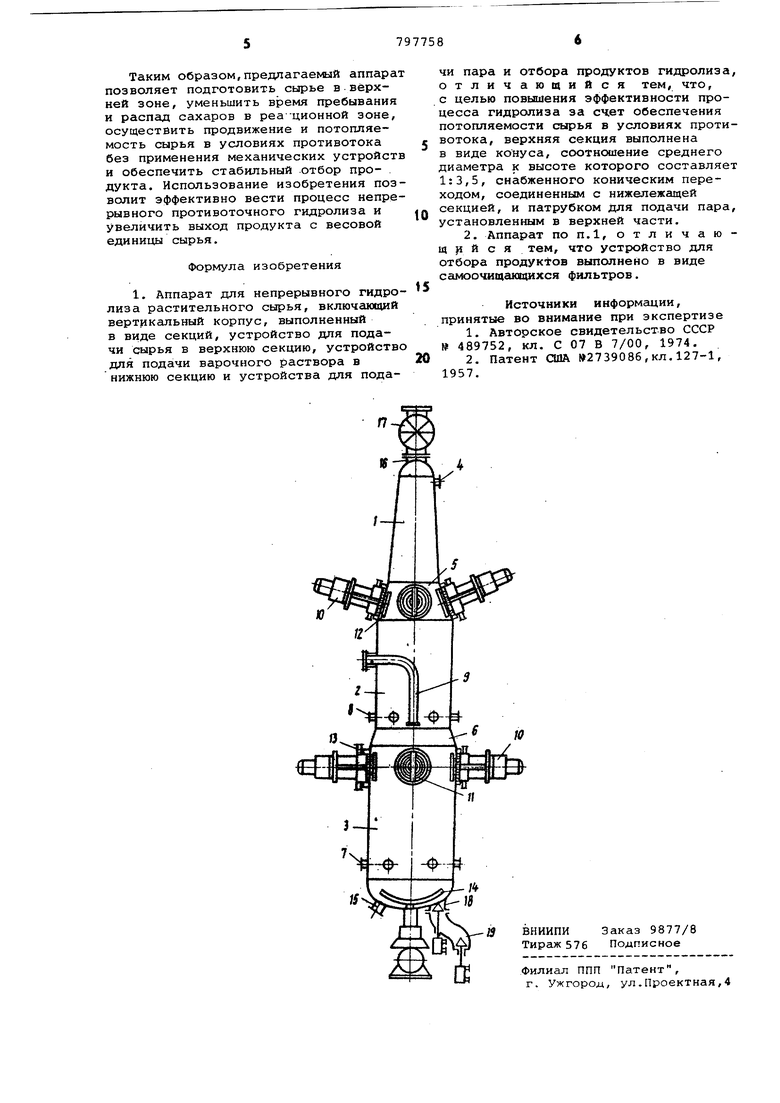

На чертеже представлен предлагаемый аппарат, продольный разрез,

Аппарат для непрерывного гидролиза растительного сырья включает вертикальный корпус, состоящий из секций 1,2 и 3, сечение которых увеличивается по ходу движения сырья сверху вниз. Верхняя секция 1 вы.полнена в виде конуса, соотношение среднего диаметра к высоте которого составляет 1:3,5. В верхней части конуса установлен патрубок 4 для подачи пара на уплотнение сырья, в нижней части конус снабжен коническим переходом 5, которым он соедине с нижележащей секцией 2, Секции 2 и 3, образующие соответственно зону парового (фурфурольного) гидролиза и зону гексозного перколяционного гидролиза, соединены друг с другом коническим переходом б, В нижней секции 3 расположены штуцеры 7 для

подачи варочного раствора, в секции 2 размещены равномерно по окружности штуцеры; 8 и по центру перфорированная труба 9 для подачи пара. Для отбора фурфуролсодержащего пара на коническом переходе б равномерно по окружности размещены самоочищающиеся фильтры 10, включающие набранные в обойму 11 кольца, образующие фильтрующие концентрические щели, вращающуюся траверсу 12 с ножами и штуцер 13 для подачи пара или горячей воды в камеру фильтра. У днища корпуса расположен ворошитель 14 лопастного типа для выгрузки лигнина и штуцер 15 для подачи воды на отмывку лигнина. Корпус аппарата снабжен в верхней части горловиной 16 для присоединения загрузочного устройства-питателя 17, а в нижней части - патрубком 18, к которому присоединяется выгружатель 19.

Аппарат работает следующим образом.

Сырье подается питателем 17 через горловину 16 в секцию 1 аппарата,где поддерживается постоянное давление насыщенного пара, наибольшее по свое величине по сравнению со средним давлением в нижележащих зонах, В свободно падающем потоке в секции 1 сырье освобождается от воздуха, прогревается и уплотняется. При этом создаются благоприятные условия для химического распада гемицеллюлоз,

В таблице приведены данные, показвающие зависимость основных параметров в аппарате производительностью б т/ч, в его верхней зоне, имеющей различные соотношения размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для гидролиза растительного сырья | 1990 |

|

SU1722520A1 |

| Аппарат для гидролиза растительного сырья | 1974 |

|

SU489752A1 |

| Аппарат для гидролиза растительного сырья | 1980 |

|

SU885256A1 |

| Аппарат для обработки растительного сырья | 1974 |

|

SU565086A1 |

| Аппарат для перколяционного гидролиза растительного сырья | 1984 |

|

SU1330159A1 |

| Аппарат для гидролиза растительного сырья | 1982 |

|

SU1088369A1 |

| Устройство для гидролиза растительного сырья | 1988 |

|

SU1690802A1 |

| Аппарат для перколяционного гидролиза растительного сырья | 1987 |

|

SU1509404A1 |

| Аппарат для перколяционного гидролиза растительного сырья | 1987 |

|

SU1495387A1 |

| Аппарат для гидролиза растительного сырья | 1975 |

|

SU560911A1 |

Как видно из таблицы, конус с соотнсхиением среднего диаметра к высоте 1:3,5 обеспечивает оптимальную скорость перемещения сырья и время пребывания сырья в зоне, которое должно составлять не более 0,2 ч, во избежание преждевременного распада полисахаридов, а также необходимую плотность сырья на выходе из зоны, порядка 0,18-0,2 обеспечения равномерного перемещения сырья по высоте зоны.

По Мере продвижения сырья в секцию 2 зону фурфурольного гидролиза, происходит гидролиз гемицеллюлозных фурфуролобразующих компонентов и конверсия пентозных моносахаридов в фурфурол, который удаляется с летучими продуктами через верхние фильтры 10 паром, подаваемым через штуцеры 8 и трубу 9. В секции 3, где снизу подается нагретый варочный раствор, осуществляется гидролиз полисахаридов целлолигнина, образующиеся сахара отбирают в виде гидролизата через нижние фильтры 10, а остаток - лигнин, с помощью ворошителя 14 выгружается через патрубок 18.

Авторы

Даты

1981-01-23—Публикация

1979-04-28—Подача