(54) СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки природного газаОТ пАРОВ ВОды и бЕНзиНОВыХуглЕВОдОРОдОВ | 1979 |

|

SU806080A1 |

| Способ осушки и очистки природного газа от жидких углеводородов | 1989 |

|

SU1711954A1 |

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2016 |

|

RU2652192C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| Способ обезвреживания газовых выбросов | 1990 |

|

SU1768249A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА И СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2003 |

|

RU2244586C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ | 1995 |

|

RU2088522C1 |

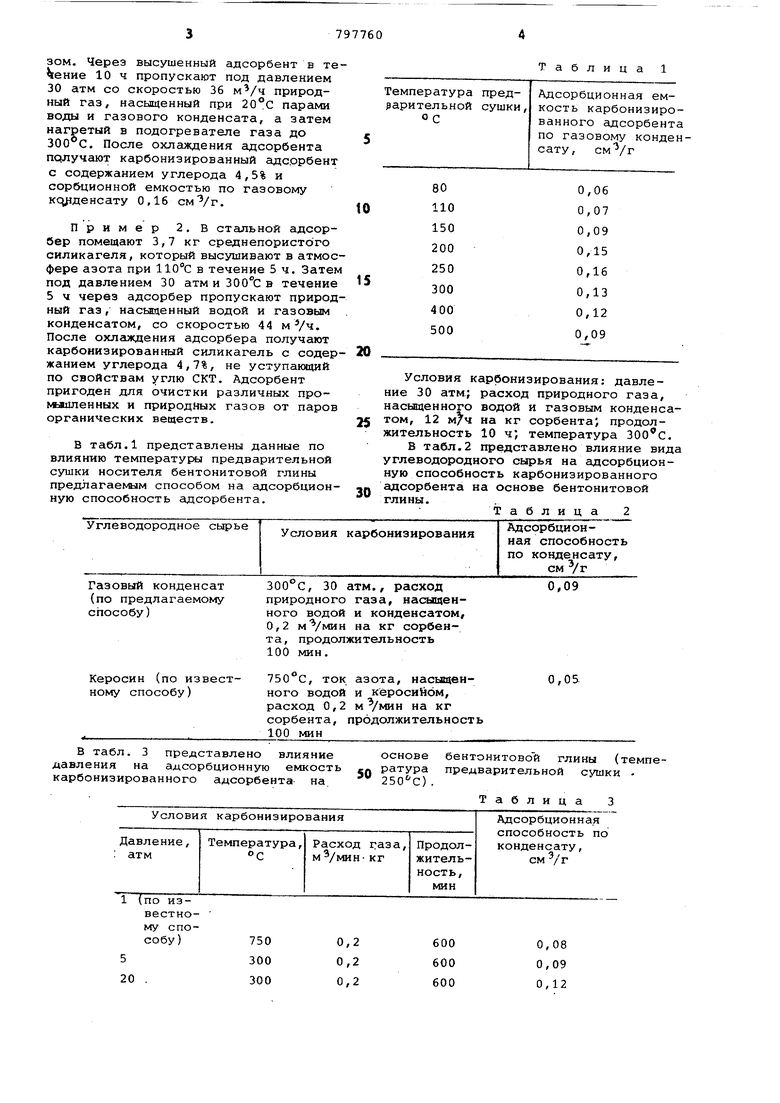

Изобретение относится к способам получения карбонизированных адсорбентов на основе различных дисперсных материалов, используеь«х в качестве носителей углерода. Адсорбенты такого рода могут быть использованы для очистки различных природных и промышленных газов от паров органических веществ в газовой хроматографии, Известен способ получения карбонизированного адсорбента (активного угля) путем термической обработки исходного органического материала без доступа воадуха с последующей активацией образовавшегося кокса водяным паром или кислородсодержащим газом при 850-900С 11. Недостатком способа является при менение специальных материалов для технологического оборудования и большой расход тепла. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пол чения адсорбента путем обработки при высоких температурах (около 750 поверхности пористых гранул или час тиц носителя (активные окись гшюминия, двуокись кремния, фуллерова зе ля, окись магния, боксит или керамика) парами углеводородов в токе инертного газа, содержащего пары воды 2. Недостатком известного способа является низкая адсорбционная емкость карбонизированного адсорбента, равная 0,05 CMVr. Цель изобретения - увеличение адсорбционной способности карбонизованного адсорбента. Поставленная цель достигается тем, что в способе получения адсорбента неорганический носитель высушивают при 80-400°С и подвергают термообработке под давлением 5-90 атм парами углеводород дов в токе инертного газа, содержащего пары воды и газовый конденсат. Пример 1. В адсорбер для очистки природного газа с внутренним диаметром 80 мм и рабочим объемом 5 л загружгиот 3 кг природной бентонитовой ГЛИНЫ с размером зерен 34 мм. В течение 3 ч повышают температуру адсорбента до 250°С, вытесняя выделяющиеся пары воды природным газом. Через высушенный адсорбент в те ение 10 ч пропускают под давлением 30 атм со скоростью 36 природный газ, насыщенный при 20°С парами воды и газового конденсата, а затем нагретый в подогревателе газа до . После охлаждения адсорбента получают карбонизированный адсорбент с содержанием углерода 4,5% и сор&ционной емкостью по газовому ксц1денсату 0,16 см/г. Пример 2. В стальной адсорбер помещают 3,7 кг среднепористЬго силикагеля, который высушивают в атмос фере азота при ИОС в течение 5 ч. Затем под давлением 30 атм и в течение 5 ч через адсорбер пропускают природ ный газ, насьлденный водой и газовьам конденсатом, со скоростью 44 м V. После охлаждения адсорбера получают карбонизированный силикагель с содер жанием углерода 4,7%, не уступающий по свойствам углю СКТ. Адсорбент пригоден для очистки различных про1«Л1шенных и природных газов от паров органических веществ. В табл.1 представлены данные по влиянию температуры предварительной сушки носителя бентонитовой глины предлагаег им способом на адсорбционную способность адсорбента.

Углеводородное сырье

Условия карбонизирования

300°С, 30 атм., расход природного газа, насыщенного водой и конденсатом, 0,2 на кг сорбента, продолжительность 100 мин.

, ток азота, насыщенного водой и кёросийбм, расход 0,2 м VMHH на кг сорбента, продолжительность 100 мин

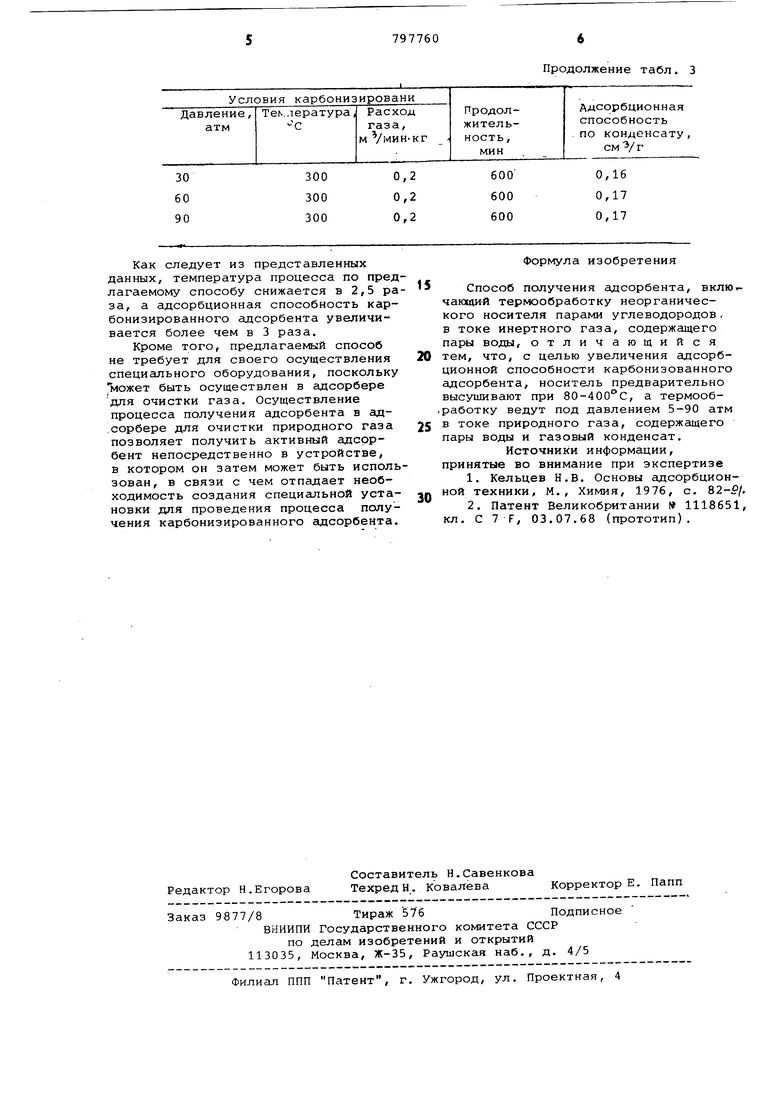

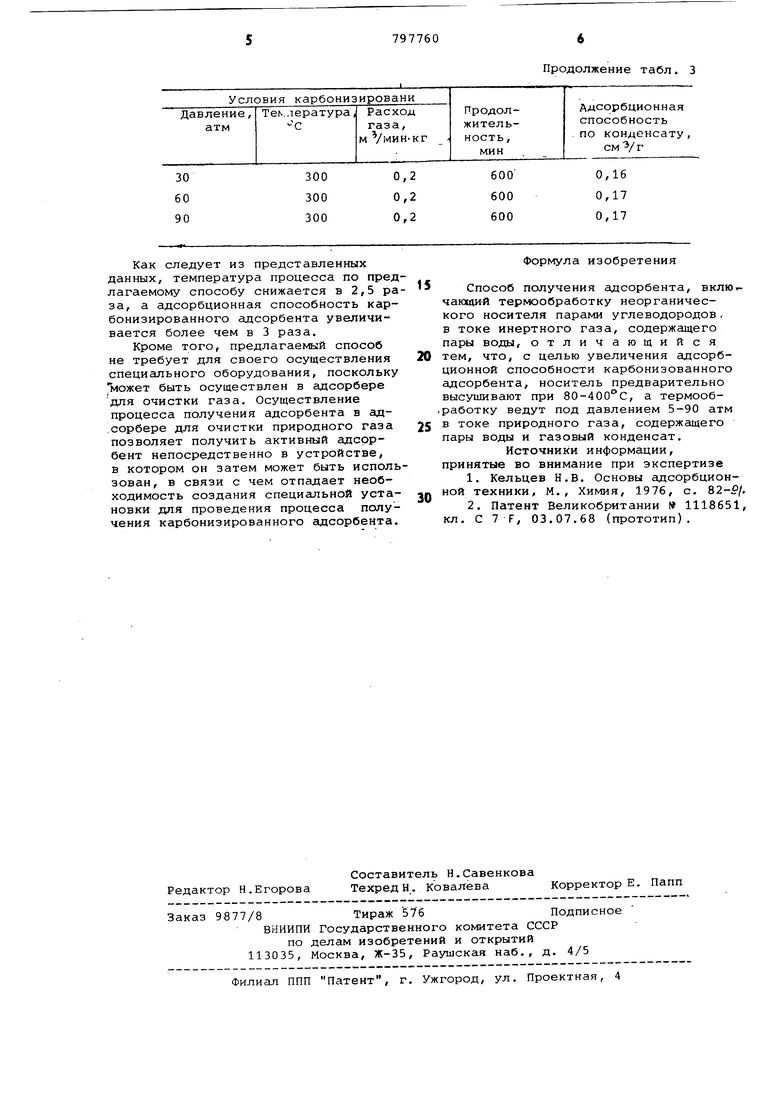

В табл. 3 представлено влияние давления на алсорбционную емкость карбонизированного адсорбента на.

по известному способу)

750 300 300

Адсорбционная способность по конденсату, см /г

0,09

0,05.

основе бентонитовой глины (темпе«п ратура предварительной сушки .

Таблица 3

0,08

0,2 0,09 0,2 0,12 Таблица Адсорбционная емемпература предарительной сушки, кость карбонизироОСванного адсорбента по газовому конденсату, cMVr Условия карбонизирования: давление 30 атм; расход природного газа, насыщенного водой и газовым конденсатом, 12 на кг сорбента , продолжительность 10 ч; температура ЗООс. В табл.2 представлено влияние вида углеводородного сырья на адсорбционную способность карбонизированного адсорбента на основе бентонитовой глины. Таблица 2

Как следует из представленных данных, температура процесса по предлагаемому способу снижается в 2,5 раза, а адсорбционная способность карбонизированного адсорбента увеличивается более чем в 3 раза.

Кроме того, предлагаемый способ не требует для своего осуществления специального оборудования, поскольку может быть осуществлен в адсорбере для очистки газа. Осуществление процесса получения адсорбента в ад.сорбере для очистки природного газа позволяет получить активный адсорбент непосредственно в устройстве, в котором он затем может быть использован, в связи с чем отпадает необходимость создания специсшьной установки для проведения процесса псэлучения карбонизированного адсорбента.

Продолжение табл, 3

Формула изобретения

Способ получения адсорбента, вклю.чаквдий термообработку неорганического носителя парами углеводородов, в токе инертного газа, содержащего пары воды, отличающийся тем, что, с целью увеличения адсорбционной способности карбонизованного адсорбента, носитель предварительно высушивают при 80-400с, а термообработку ведут под давлением 5-90 атм в токе природного газа, содержащего пары воды и газовый конденсат.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1979-04-12—Подача