Способ очистки природного газа от примесей при его подготовке к извлечению сжиженного метана, этана и широкой фракции легких углеводородов может быть использован на предприятиях газовой промышленности.

Природный газ, состоящий, в основном, из метана, содержит в себе ряд примесей, в частности: воду, азот, сероводород, диоксид углерода, гелий, меркаптаны, легкие углеводороды (этан, пропан, бутан), а также метанол, добавляемый к природному газу при его транспортировке для предотвращения образования кристаллогидратов, которые являются вредными примесями, ухудшающими в той или иной мере качество топливного газа, и, наоборот, ценными компонентами, являющимися сырьем газохимической промышленности (производство метанола, элементарной серы, сульфидов, непредельных углеводородов и т.д.). При этом любые примеси к метану в природном газе снижают теплотворную способность природного газа как топлива. В связи с этим природный газ перед его переработкой с отделением от метана более тяжелых углеводородов С2 и выше необходимо очищать от сероводорода, диоксида углерода и метанола, а также глубоко осушать в связи с тем, что отделение этана от метана обеспечивается криогенными методами. Особенно важным становится извлечение вышеперечисленных примесей при производстве сжиженного метана криогенным способом для его экспортной транспортировки.

Известен способ очистки природного газа от серы и сероводорода, включающий его контактирование с поглотителем и последующей регенерацией отработанного поглотителя продувкой кислородом воздуха, отличающийся тем, что в качестве поглотителя используют расплав черновой меди при температуре 1225-1350 °C и времени контактирования 2-2,5 мин (патент RU 2521058, МПК B01D 53/14, заявлен 01.09.2013, опубликован 27.06.2014). Основным недостатком способа является его крайне высокая энергоемкость, кроме того, при температуре 1225-1350 °C все ценные углеводороды, содержащиеся в природном газе, начиная с этана, подвергаются пиролизу с образованием непредельных углеводородов, которые при указанном времени контактирования 2-2,5 мин практически нацело полимеризуются в пиролизную смолу, загрязняющую последующую аппаратуру и отлагающуюся в трубопроводах.

Известен способ очистки газовой смеси, в частности, природного газа, содержащей кислые газы, включающий стадию контактирования указанной газовой смеси с абсорбирующим раствором, содержащим алканоламин, тиоалканол С2-С4 и воду (патент RU 2397011, МПК B01D 53/14, заявлен 16.01.2007, опубликован 27.02.2010). Основным недостатком способа является насыщение очищаемого газа влагой при контакте его

с абсорбентом, что делает невозможным дальнейшее криогенное выделение этана из потока природного газа.

Известны способ и установка очистки природного газа от диоксида углерода и сероводорода в две стадии абсорбции: на первой стадии осуществляется селективная очистка по отношению к диоксиду углерода

с выделением кислого газа, в котором содержание диоксида углерода

не превышает 30-40%, и очищенного газа с содержанием сероводорода

не более 5-7 мг/м3, отправляемый далее на вторую стадию абсорбции

с получением очищенного газа с содержанием диоксида углерода не более 50-200 мг/м3 и полным отсутствием сероводорода, и кислого газа

с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль, при этом природный газ имеет соотношение сероводорода к диоксиду углерода, равное 1,0, но не более 1,5, и концентрации сероводорода от 3,5 до 8,0 % об. (патент RU 2547021, МПК B01D 53/14, B01D 53/52, B01D 53/62, C10L3/10, заявлен 20.02.2014, опубликован 10.04.2015). Недостатком способа является насыщение очищаемого газа влагой при контакте его с абсорбентом, что делает невозможным дальнейшее криогенное выделение этана из потока природного газа, кроме того, при наличии метанола в поступающем природном газе происходит его растворение в абсорбенте совместно с сероводородом и диоксидом углерода и при регенерации абсорбента метанол возвращается вместе со сконденсированной водой в регенерируемый абсорбент, что приводит к постепенному увеличению концентрации метанола в регенерированном абсорбенте и снижению абсорбирующей способности водного раствора аминов по отношению к сероводороду и диоксиду углерода.

Известен способ осушки природного газа, включающий взаимодействие влажного природного газа с серной кислотой постоянного состава, при этом часть природного газа направляют на контактирование с серной кислотой, а затем проконтактировавший газ смешивают с оставшейся частью природного газа, концентрацию серной кислоты в ходе процесса контактирования поддерживают на уровне не менее 80% H2SO4 путем постоянного вывода части кислоты из процесса и постоянного введения свежей кислоты, концентрация которой превышает концентрацию выводимой кислоты, причем выводимую серную кислоту направляют в производства, использующие низкоконцентрированную серную кислоту (патент RU 2297271, МПК B01D 53/26, B01D 53/28, B01D 53/14, заявлен 28.04.2005, опубликован 20.04.2007). Основной недостаток способа – коррозия аппаратуры и трубопроводов при контакте с кислотой, требующая их защиты, что приводит к существенному удорожанию основных фондов, а также загрязнение кислотой осушаемого углеводородного газа.

Известен также способ адсорбционной осушки газа, включающий сорбцию влаги гранулированным твердым пористым сорбентом и последующую его регенерацию, при этом сорбцию осуществляют пористым сорбентом с насыпной плотностью 0,45-0,55 г/см3, выполненным

из сополимера стирола и дивинилбензола, поры которого предварительно насыщают до 30-35% их объема полиэфиром (патент RU 2144419, МПК B01D53/28, B01D53/04, заявлен 28.12.1998, опубликован 20.01.2000). Основным недостатком способа является низкая адсорбционная емкость сорбента по воде, приводящая к увеличению загрузки адсорбента

в адсорберы и, соответственно, к увеличению затрат на осушку природного газа, а также невозможность достижения точки росы осушенного газа, необходимой для дальнейшего криогенного выделения этана из потока природного газа.

Известен способ осушки и очистки природных газов от углеводородов C6 и выше, который включает контактирование природных газов с комбинированным слоем адсорбентов, состоящим из последовательно расположенных по ходу природного газа адсорбента-осушителя на основе оксида алюминия и мелкопористого силикагеля, и последующую регенерацию очищенным газом мелкопористого силикагеля и адсорбента-осушителя, в качестве мелкопористого силикагеля используют модифицированный мелкопористый силикагель, содержащий в своем составе 0,01-0,5 % мас. соединений углерода (патент RU 2447929, МПК B01D53/00, заявлен 01.10.2010, опубликован 20.04.2012). Основными недостатками способа являются:

- десорбция тяжелых углеводородов C6 и выше из силикагеля, возвращаемых при этом в очищаемый поток природного газа, при проскоке воды через слой адсорбента осушителя (оксида алюминия) в слой силикагеля, в связи с тем, что мелкопористый силикагель сорбирует воду значительно лучше;

- невозможность обеспечения оксидом алюминия глубины осушки природного газа, необходимой для дальнейшего криогенного выделения этана из потока природного газа;

- отсутствие в этом процессе очистки природного газа от сероводорода и диоксида углерода, так как используемые адсорбенты не являются селективными сорбентами указанных примесей.

Известен также способ очистки и осушки природного газа, реализуемый в две стадии: первую стадию абсорбционного извлечения из природного газа сероводорода и диоксида углерода водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращается в регенератор, и вторую стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации (Осушка природного газа [Электронный ресурс], URL: http://www.tesiaes.ru>/осушка природного газа, 08.08.2014). Основными недостатками способа являются:

- необходимость дополнительной загрузки адсорбента в адсорберы для извлечения из газа дополнительно внесенной влаги, из-за насыщения природного газа влагой на первой стадии процесса при его абсорбционной очистке от сероводорода и диоксида углерода водным раствором амина, что приводит к увеличению основных фондов, затрат на адсорбент и эксплуатационных затрат на регенерацию адсорбента;

- постепенное увеличение концентрации метанола в регенерированном абсорбенте и снижение абсорбирующей способности водного раствора аминов по отношению к сероводороду и диоксиду углерода из-за того, что происходит растворение метанола в абсорбенте совместно с сероводородом и диоксидом углеродам при его наличии в поступающем природном газе с последующим возвращением метанола при регенерации абсорбента вместе со сконденсированной кислой водой в регенерируемый абсорбент;

- увеличение температуры очищенного природного газа до 50-60 °С на первой стадии процесса при абсорбционной очистке природного газа от сероводорода и диоксида углерода, что отрицательно влияет

на реализацию второй стадии процесса – адсорбционную осушку газа, поскольку увеличение температуры сорбции приводит к снижению адсорбционной емкости адсорбента и увеличению загрузки адсорбента

в адсорберы.

При создании изобретения ставилась задача комплексной подготовки природного газа с удалением из него примесей диоксида углерода, метанола и воды для дальнейшей переработки природного газа

с извлечением из него криогенным методом сжиженного метана, этана, являющегося сырьем процесса пиролиза, и широкой фракции легких углеводородов в области умеренных температур и давлений

при одновременном снижении материалоемкости оборудования и увеличении энергоэффективности установки.

Поставленная задача решается за счет того, что в способе очистки природного газа от примесей при его подготовке к извлечению криогенным методом сжиженного метана, этана и широкой фракции легких углеводородов, включающем стадию абсорбционного извлечения

из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращается в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивается с газами регенерации стадии адсорбционной осушки, охлаждается и подвергается сепарации от сконденсированной воды, возвращаемой в емкость подготовки водного раствора амина, а кислая вода, содержащая метанол после регенерации абсорбента, разделяется в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки водного раствора амина на стадии абсорбционного извлечения. Это позволяет не только выводить метанол из циркулирующего водного раствора аминового абсорбента, что интенсифицирует процесс абсорбции диоксида углерода, но и дополнительно вырабатывать практически чистый метанол в качестве дополнительного товарного продукта.

Охлаждение очищенного природного газа, содержащего значительное равновесное количество паров воды, поступающей из водного раствора аминового абсорбента, смешанного с газами регенерации стадии адсорбционной осушки, также насыщенных водой, после удаления из газа диоксида углерода и метанола на стадии абсорбционного извлечения приводит к конденсации значительного количества паров воды и после отделения конденсата из газового потока уменьшается нагрузка адсорберов по количеству воды, подлежащей извлечению на стадии адсорбционной осушки. Как следствие, уменьшаются размеры слоя адсорбента и адсорбера в целом, уменьшается количество необходимого адсорбента и, опосредовано, снижаются энергозатраты на регенерацию адсорбента частью потока очищенного и осушенного природного газа. В результате охлаждения кислого газа после регенерации абсорбента становится возможным отделение водного раствора метанола, который далее разделяется в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки водного раствора амина необходимой концентрации, что позволяет формировать необходимую концентрацию амина в абсорбенте в замкнутом цикле без образования на установке сточных вод.

Целесообразно охлаждение смеси природного газа после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения и газов регенерации стадии адсорбционной осушки выполнять в рекуперативном теплообменнике потоком исходного природного газа как естественного хладагента, поскольку его температура всегда ниже температуры вышеуказанной смеси охлаждаемых газов. В тех случаях, когда температура потока исходного природного газа высока и этот поток не может обеспечить необходимый теплосъем, то охлаждаемая смесь природного газа после стадии абсорбционного извлечения и газов регенерации стадии адсорбционной осушки может после рекуперативного теплообменника дополнительно охлаждаться потоком атмосферного воздуха в воздушном холодильнике.

Целесообразно, чтобы природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивался с газами регенерации стадии адсорбционной осушки в соотношении 1:(0,05-0,1), при этом количество газов регенерации стадии адсорбционной осушки является достаточным для регенерации адсорбента, а температура суммарного потока очищенного природного газа после его смешения с газами регенерации увеличивается всего на 15-30 °С.

Кислый газ, отводимый с верха регенератора абсорбента, после охлаждения с конденсацией и отделением водного раствора метанола направляется на сжигание и сброс в атмосферу (при низкой концентрации сероводорода в кислом газе).

Целесообразно, чтобы отпаренная вода, отводимая с низа дополнительной ректификационной колонны, до возвращения в емкость подготовки водного раствора амина охлаждалась в рекуперативном теплообменнике, нагревая сырье дополнительной ректификационной колонны, что приводит к значительному энергосбережению, и только в случае чрезмерно высокой температуры после рекуперативного теплообменника вода дополнительно охлаждается в воздушном и/или водяном холодильнике.

Целесообразно также в абсорбере, регенераторе абсорбента и дополнительной ректификационной колонне установить перекрестноточные насадочные контактные устройства системы «ПЕТОН», которые в силу высокой тепломассообменной эффективности позволят повысить четкость разделения соответствующих смесей в указанных аппаратах при постоянстве эксплуатационных затрат или при сохранении четкости разделения, уменьшить эксплуатационные затраты за счет снижения затрат на подвод тепла в регенератор абсорбента и дополнительную ректификационную колонну, а также уменьшения объема циркулирующего водного раствора амина. Благодаря перекрестноточным насадочным контактным устройствам системы «ПЕТОН», метанол, отводимый с верха дополнительной ректификационной колонны, может иметь чистоту до 98-99% и после конденсации становится дополнительным товарным продуктом.

Целесообразно в качестве адсорбента использовать цеолиты типа КА (3А), которые при диаметре входных окон кристаллического каркаса 3*10-10 м активно адсорбируют молекулы воды и совершенно не активны по отношению к молекулам углеводородов, что сводит к минимуму потери природного газа на стадии адсорбционной осушки.

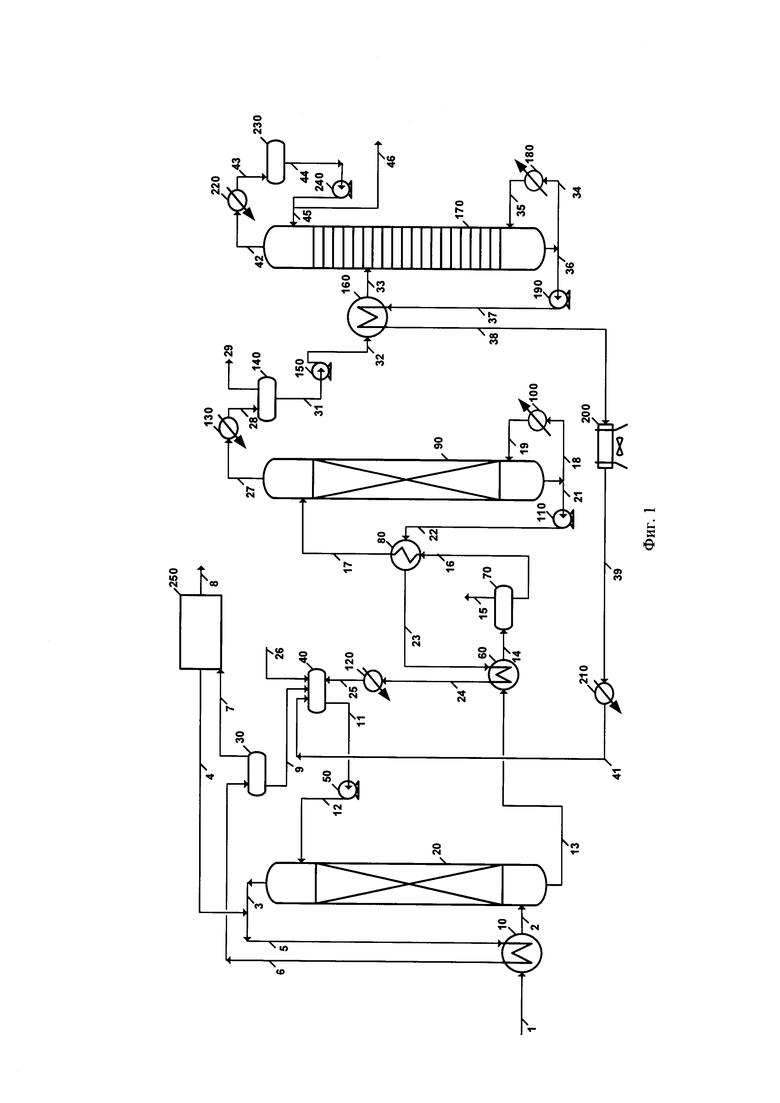

На фиг.1 представлена принципиальная схема установки, реализующей заявляемое изобретение, на которой:

10, 60, 80, 160 – рекуперативный теплообменник;

20 – абсорбер;

30, 140, 230 – емкость-сепаратор;

40 – емкость подготовки водного раствора аминового абсорбента;

50, 110, 150, 190, 240 – насос;

70 – экспанзер;

90 – регенератор;

100, 180 – кипятильник;

120, 130, 210, 220 – холодильник;

170 – дополнительная ректификационная колонна;

200 – аппарат воздушного охлаждения;

250 – установка цеолитной осушки;

1-9, 11-19, 21-29, 31-39, 41-46 — линии трубопроводов.

Установка цеолитной осушки 250 на схеме не детализируется, поскольку по аппаратурному оформлению она идентична стадии адсорбционной осушки прототипа.

Приведенная на фиг. 1 схема установки, реализующей заявляемое изобретение, функционирует следующим образом.

На установке обеспечивается глубокая очистка сырьевого природного газа, содержащего следующие нежелательные примеси: диоксид углерода (0,2100%), метанол (0,0226%) и воду (0,0026%).

Поток исходного сырьевого природного газа в количестве 875000 ст. м3/ч с объемным содержанием метана 85,1%, температурой 25 °С и избыточным давлением 7,3 МПа поступает на установку по линии 1, проходит межтрубное пространство рекуперативного теплообменника 10, нагревается до 27 °С совместным потоком очищенного газа с верха абсорбера 20 из линии 3 и газов регенерации, приходящих с установки цеолитной осушки по линии 4, по линии 5 в трубное пространство рекуперативного теплообменника 10 в количестве 960804 ст. м3/ч с температурой 31 °С и избыточным давлением 7,1 МПа. Этот совместный поток формируется из 873274 ст. м3/ч очищенного газа с верха абсорбера 20 и 87530 ст. м3/ч газов регенерации, приходящих с установки цеолитной осушки. Подогретый до 27 °С поток природного газа по линии 2 подается в низ абсорбера 20, в котором противотоком с верха движется поток регенерированного амина с температурой 35 °С и избыточным давлением 9,0 МПа, поступающий на верх абсорбера 20 по линии 12. Через верхний штуцер абсорбера 20 уходит поток очищенного газа с температурой 31 °С и избыточным давлением 7,1 МПа по линии 3, который объединяется в поток 5 с потоком 4 газа регенерации, приходящего с установки цеолитной осушки с температурой 35 °С и избыточным давлением 7,1 МПа. Объединенный поток после рекуперативного теплообменника 10 с температурой 28 °С попадает по линии 6 в емкость-сепаратор 30, с верха которого очищенный от сконденсированных паров воды поток очищенного газа с температурой 28 °С и избыточным давлением 7,0 МПа по линии 7 поступает на установку цеолитной осушки. С установки цеолитной осушки по линии 8 отводится поток очищенного и осушенного природного газа в количестве 960242 ст. м3/ч с объемным содержанием метана 85,3% при температуре 29 °С, подготовленного к дальнейшей переработке.

Из емкости-сепаратора 30 по линии 9 поток водного конденсата

с незначительными примесями углеводородов при температуре 28 °С и избыточном давлении 7,0 МПа поступает в емкость подготовки водного раствора аминового абсорбента 40, куда также, при необходимости, подается по линии 26 поток питательной воды с температурой 32 °С и давлением 0,68 МПа, по линии 41 поток отпаренной воды с температурой 29 °С и давлением 0,68 МПа после дополнительной ректификационной колонны 1700 и по линии 25 поток регенерированного амина с температурой 29 °С и давлением 0,65 МПа. Из емкости подготовки водного раствора аминового абсорбента 40 по линии 11 поток регенерированного амина с температурой 35 °С и давлением 1,1 МПа поступает в насос 50 и после сжатия до 9,0 МПа по линии 12 подается в верхнюю часть абсорбера 20, в котором из сырьевого природного газа абсорбирует диоксид углерода и метанол, а также в небольшом количестве углеводородные газы.

С низа абсорбера 20 по линии 13 поток насыщенного извлеченными примесными компонентами раствора амина с температурой 28 °С и давлением 3,5 МПа поступает в межтрубное пространство рекуперативного теплообменника 60, воспринимая тепло потока регенерированного амина, поступающего в трубное пространство рекуперативного теплообменника 60, нагреваясь при этом до 72 °С. Далее поток насыщенного раствора амина по линии 14 с температурой 72 °С под давлением 1,0 МПа поступает

в экспанзер 70, в котором происходит отдувка углеводородов

из насыщенного раствора амина. С верха экспанзера 70 по линии 15 в количестве 188 ст. м3/ч с температурой 71 °С и давлением 0,8 МПа уходят углеводородные газы, а с низа экспанзера 70 по линии 16 – поток очищенного от углеводородных газов насыщенного водного раствора амина. Поток очищенного насыщенного водного раствора амина с температурой 71 °С и давлением 0,8 МПа далее поступает в трубное пространство рекуперативного теплообменника 80, нагреваясь потоком регенерированного амина до 95 °С, и далее по линии 17 подается под давлением 0,65 МПа в верхнюю часть регенератора 90.

С низа регенератора 90 часть регенерированного амина с температурой 123 °С и давлением 0,21 МПа по линии 18 поступает в кипятильник 100, в котором испаряется, и далее по линии 19 в количестве 114633 ст. м3/ч подается в низ регенератора 90, а другая часть регенерированного амина по линии 21 поступает в насос 110, из которого под давлением 0,9 МПа по линии 22 с температурой 124 °С поступает в межтрубное пространство рекуперативного теплообменника 80, отдавая свое тепло поступающему в трубное пространство по линии 16 потоку насыщенного раствора амина, который далее по линии 17 подается на верх регенератора 90.

Выходящий из рекуперативного теплообменника 80 по линии 23 поток охлажденного до 87 °С регенерированного амина проходит последовательно трубное пространство теплообменника 60, затем по линии 24 поступает с температурой 36 °С в холодильник 120, где охлаждается водой до 29 °С и по линии 25 поток охлажденного регенерированного амина с температурой 29 °С и давлением 0,65 МПа поступает в емкость подготовки водного раствора аминового абсорбента 40.

С верха регенератора 90 поток кислого газа в количестве 19312 ст. м3/ч с температурой 115 °С и давлением 0,18 МПа с парами воды и метанола по линии 27 поступает в холодильник 130, в котором при охлаждении водой этого потока до 50 °С происходит конденсация паров воды и метанола. Смесь кислого газа и конденсата воды и метанола по линии 28 поступает в емкость-сепаратор 140, с верха которого при температуре 50 °С и давлении 0,16 МПа по линии 29 отводится поток кислых газов расходом 1986 ст. м3/ч, а с низа – поток конденсата (водного раствора метанола) по линии 31.

Поток конденсата (водного раствора метанола), сжатый насосом 150 до 0,6 МПа, по линии 32 поступает в межтрубное пространство рекуперативного теплообменника 160, нагревается за счет тепла выходящего из дополнительной ректификационной колонны 170 по линии 37 потока отпаренной воды до температуры 119 °С, частично испаряется и подается с температурой 50 °С и давлением 0,6 МПа в среднюю часть дополнительной ректификационной колонны 170 по линии 33. С верха дополнительной ректификационной колонны 170 по линии 42 отводится 3252 ст. м3/ч паров метанола с температурой 76 °С и давлением 0,16 МПа, а из куба колонны 170 – поток отпаренной воды, часть которого по линии 34 подается в кипятильник 180, из которого после испарения при 119 °С и давлении 0,19 МПа по линии 35 возвращается обратно в нижнюю часть дополнительной ректификационной колонны 170, другая же часть потока отпаренной воды по линии 36 поступает в насос 190. После сжатия насосом 190 с 0,19 МПа до 0,75 МПа поток отпаренной воды по линии 37 направляется в трубное пространство рекуперативного теплообменника 160 для испарения потока конденсата (водного раствора метанола).

После трубного пространства рекуперативного теплообменника 160 охлажденный до 78 °С поток отпаренной воды по линии 38 поступает в аппарат воздушного охлаждения 200, где охлаждается до 50 °С, далее по линии 39 поступает в холодильник 210, где охлаждается водой до 29 °С, откуда под давлением 0,68 МПа по линии 41 поступает в емкость подготовки водного раствора аминового абсорбента 40.

Поток паров метанола в количестве 3252 ст. м3/ч с температурой 76 °С и давлением 0,16 МПа по линии 42 с верха дополнительной ректификационной колонны 170 поступает в холодильник 220, откуда после конденсации и охлаждения до 45 °С по линии 43 поступает в емкость-сепаратор 230. С низа емкости-сепаратора 230 при давлении 0,14 МПа и температуре 45 °С поток метанола отводится по линии 44, дожимается насосом 240 до 0,5 МПа, после этого часть потока метанола подается по линии 45 на орошение в дополнительную ректификационную колонну 170, а оставшаяся балансовая часть потока метанола по линии 46 в качестве дополнительного товарного продукта выводится с установки.

Пример. Выполнено математическое моделирование способа очистки природного газа от примесей при его подготовке к извлечению сжиженного метана, этана и широкой фракции легких углеводородов по заявляемому изобретению, реализуемому на установке по технологической схеме, приведенной на фигуре 1 в соответствии с вышеприведенным технологическим режимом.

Производительность установки по исходному газу, содержащему примесь диоксида углерода и метанола 0,2100 % об. и 0,0226 % об. соответственно, принята 875000 ст. м3/ч. В качестве контактных устройств в абсорбере, регенераторе и дополнительной ректификационной колонне использовались перекрестноточные насадочные контактные устройства системы «ПЕТОН», эффективно работающие на стадии четкого разделения смесей.

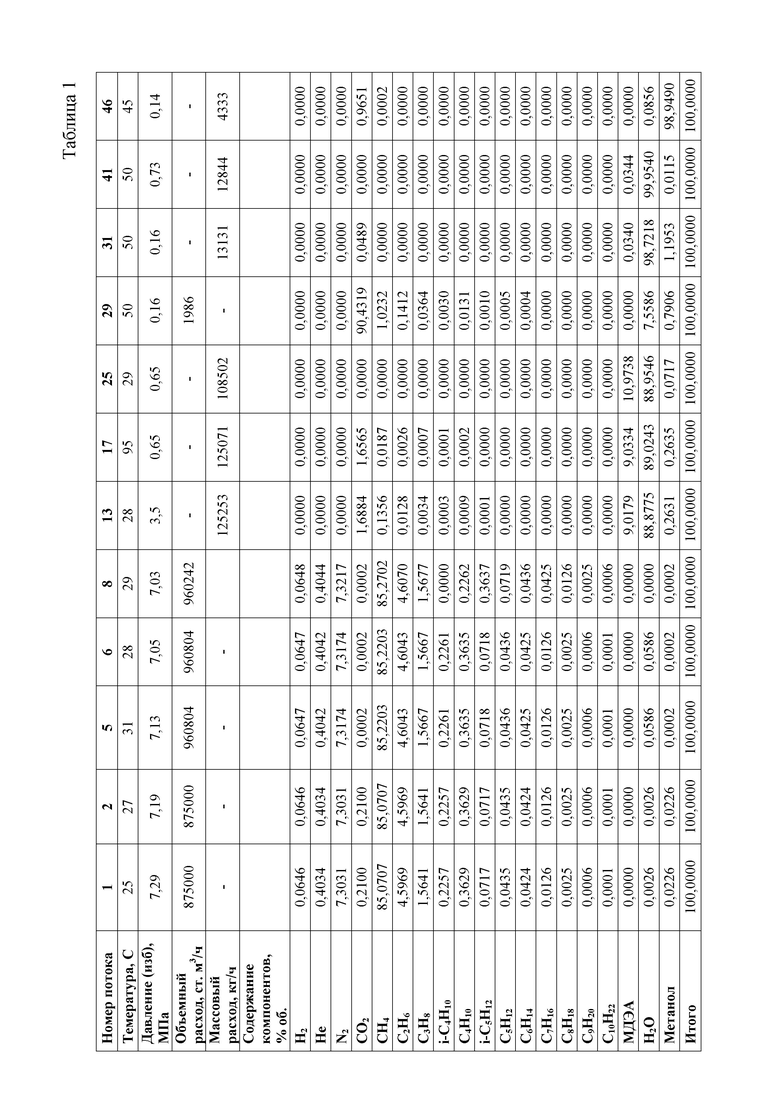

Характеристики основных технологических потоков установки (расходы, компонентный состав, температура, давление), полученных в результате математического моделирования процесса, приведены в таблице 1, из которой, в частности, следует, что заявляемое изобретение обеспечивает в ходе подготовки природного газа к дальнейшей переработке:

снижение концентрации примесей диоксида углерода и метанола в очищенном газе в 1000 и 100 раз соответственно;

получение до 2000 ст. м3/ч концентрата диоксида углерода и 4333 кг/ч практически чистого метанола в качестве товарного продукта;

формируется поток отпаренной практически чистой воды в количестве более 13000 кг/ч, который после рекуперативного охлаждения поступает в емкость хранения регенерированного амина, обеспечивая необходимую концентрацию амина в абсорбенте без существенной подпитки свежей воды и одновременно уменьшая количество сточных вод;

развитая система рекуперативного теплообмена установки позволяет уменьшить теплоподвод и теплосъем энергоемкими хладагентами и теплоносителями.

Таким образом, заявляемое изобретение решает поставленную задачу комплексной подготовки природного газа с извлечением из него примесей диоксида углерода, метанола и воды до крайне низких величин, для дальнейшей переработки природного газа с извлечением из него криогенным методом сжиженного метана, этана, являющегося сырьем процесса пиролиза, и широкой фракции легких углеводородов в области умеренных температур и давлений при одновременном снижении материалоемкости оборудования и увеличении энергоэффективности установки.

Применение данного изобретения на практике целесообразно при ограниченном содержании примесей в подготовленном газе двуокиси углерода, на уровне 5-10 ppm, метанола на уровне 10-20 ppm, влаги, на уровне 0,1 ppm (температура точки росы минус 110 оС), что особенно важно в случае выработки товарного СПГ и выделения этановой фракции для процесса пиролиза. Последнее позволяет решить задачу сокращения затрат на дополнительную очистку этана от двуокиси углерода, которая ограничена величиной 0,02 % масс.

Удаление метанола из товарного газа позволит не только получить товарный метанол и вернуть его обратно в процесс добычи и транспортировки природного газа, но и сократить затраты на очистку ШФЛУ от этой примеси с целью выработки товарных продуктов (пропана и бутана), в которых согласно норм EN содержание ограничено крайне низкими величинами на уровне 10-15 ppm.

Изобретение относится к способу очистки природного газа от примесей диоксида углерода, метанола и воды, при его подготовке к извлечению криогенным методом сжиженного метана, этана и широкой фракции легких углеводородов, и может быть использовано на предприятиях газовой промышленности. Способ включает стадию абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращается в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, при этом природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивается с газами регенерации стадии адсорбционной осушки, охлаждается и подвергается сепарации от сконденсированной воды, а кислая вода, содержащая метанол после регенерации абсорбента, разделяется в дополнительной ректификационной колонне на метанол и отпаренную воду. Изобретение обеспечивает увеличение энергоэффективности, снижение материалоемкости оборудования и получение товарного метанола и газа, подготовленного к криогенному разделению, с крайне низким содержанием двуокиси углерода. 9 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ очистки природного газа от примесей при его подготовке к извлечению криогенным методом сжиженного метана, этана и широкой фракции легких углеводородов, включающий стадию абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращают в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, отличающийся тем, что природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивают с газами регенерации стадии адсорбционной осушки, охлаждают и подвергают сепарации от сконденсированной воды, возвращаемой в емкость подготовки водного раствора амина, а кислую воду, содержащую метанол после регенерации абсорбента, разделяют в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки водного раствора амина на стадии абсорбционного извлечения.

2. Способ по п. 1, отличающийся тем, что смесь природного газа после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения и газов регенерации стадии адсорбционной осушки охлаждают потоком исходного природного газа в рекуперативном теплообменнике.

3. Способ по п. 2, отличающийся тем, что смесь природного газа после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения и газов регенерации стадии адсорбционной осушки после рекуперативного теплообменника дополнительно охлаждают потоком атмосферного воздуха в воздушном холодильнике.

4. Способ по п. 1, отличающийся тем, что природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивают с газами регенерации стадии адсорбционной осушки в соотношении 1:(0,05-0,1).

5. Способ по п. 1, отличающийся тем, что кислый газ после охлаждения с конденсацией и отделением водного раствора метанола направляют на сжигание и сброс в атмосферу.

6. Способ по п. 1, отличающийся тем, что отпаренную воду, отводимую с низа дополнительной ректификационной колонны, до возвращения в емкость подготовки водного раствора амина охлаждают в рекуперативном теплообменнике, нагревая сырье дополнительной ректификационной колонны.

7. Способ по п. 6, отличающийся тем, что отпаренную воду, отводимую с низа дополнительной ректификационной колонны, до возвращения в емкость подготовки водного раствора амина после рекуперативного теплообменника дополнительно охлаждают в воздушном и/или водяном холодильнике.

8. Способ по п. 1, отличающийся тем, что в абсорбере, регенераторе абсорбента и дополнительной ректификационной колонне устанавливают перекрестноточные насадочные контактные устройства системы «ПЕТОН».

9. Способ по п. 1, отличающийся тем, что метанол отводят с верха дополнительной ректификационной колонны с чистотой 98-99% и после конденсации выводят дополнительным товарным продуктом.

10. Способ по п. 1, отличающийся тем, что в качестве адсорбента используют цеолиты типа КА (3А).

| СПОСОБ АДСОРБЦИОННОЙ ОСУШКИ ГАЗА | 1998 |

|

RU2144419C1 |

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА | 2005 |

|

RU2297271C2 |

| СПОСОБ И УСТАНОВКА ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 2014 |

|

RU2547021C1 |

| US 4412977 A, 01.11.1983. | |||

Авторы

Даты

2016-11-20—Публикация

2015-07-31—Подача