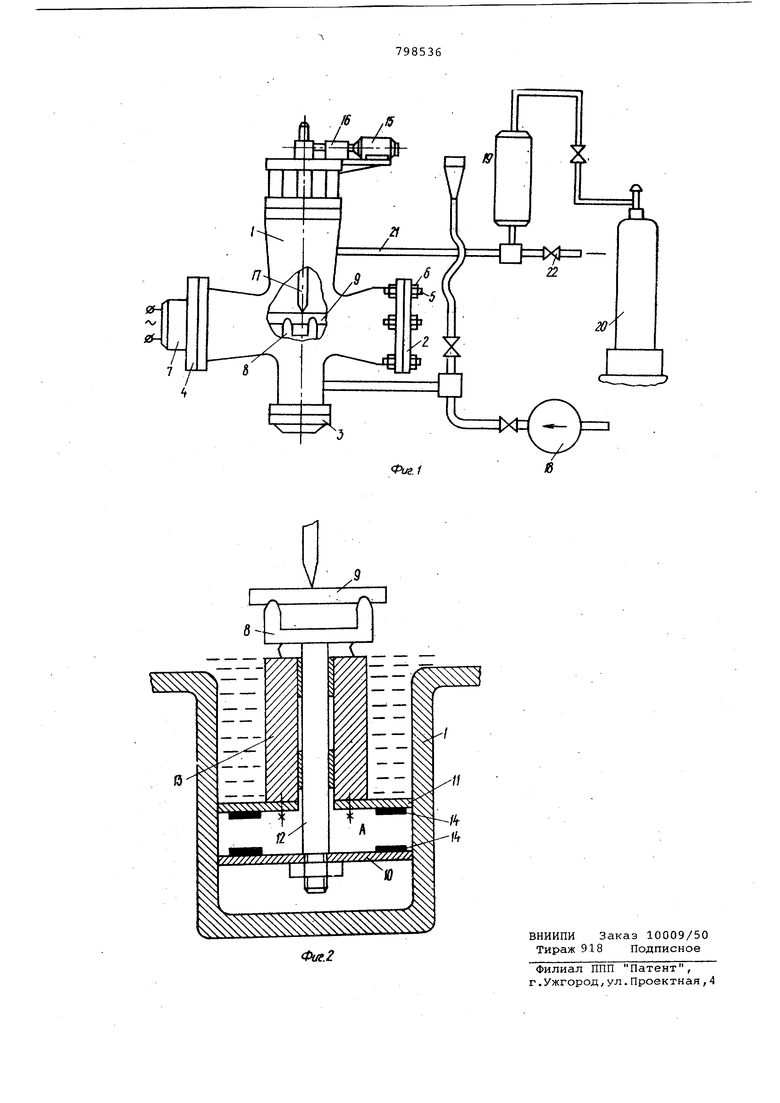

5 и гаек 6. На фланце 4 установлен нагреватель 7,

Внутри камеры 1 установлен захват

8для крепления испытуемого образца

9и устройство для компенсации давления, выполненное в виде двух прикрепленных кромками к камере 1 и параллельно установленных мембран 10

и 11, образующих герметичную полость А, причем мембрана 10 жестко соединена со штоком 12, связанным с захватом 8, а мембрана 11 жестко соединена со втулкой 13, свободно надетой на шток 12. На образующих герметичную полость А поверхностях мембран закреплены датчики 14, воспринимающие усилия, прилагаемые к образцу, и собранные в мостовую схему.

Узел нагружения образца состоит и электродвигателя 15, передающего усилия через систему редукторов 16 на силовой шток 17, проходящий через сальник (на чертеже не показан) и упирающийся в испытуемый образец.

Установка снабжена насосом 18, служащим для подачи среды в камеру 1 и создания высокого давления в ней газовым компенсатором объема, состоящим из сосуда 19 давления и баллона 20 со сжатым азотом, трубопроводом 21, соединяющим камеру 1 с компенсатором объема, и установленным на трубопроводе вентилем 22 для слива среды.

Установка работает следующим образом.

Испытуемый образец 9 закрепляют в захвате 8 и закрывают фланец 3 с помощью шпилек 5 и гаек 6. При включении электродвигателя 15 образец 9 нагружается силовым штоком 17. Нагружающее усилие, воспринимаемое образцом 9, передается на мембрану 10, которая прогибается на определенную величину, вызывая появление сигнала датчиков 14 пропорционально нагружающему усилию, передаваемому силовым штоком 17. Насосом 18 создают в камере 1 высокое давление среды, которое, воздействуя на образец 9 и захват 8, вызывает дополнительный прогиб мембраны 10, а следовательно, и дополнительное увеличение сигнала датчиков 14, установленных на ней. Одновременно с этим наблюдается перемещение втулки 13 вдоль штока 12 и прогиб мембраны 11 с датчиками W, проходящий только за счет действия давления среды. Балансируя мостовую схему, исключают .влияние давления на

показания датчиков, установленных на мембране 10.

Последующее изменение давления среды в камере по любому закону приводит к пропорциональному изменению f прогиба обеих мембран 10 и 11, что позволяет исключить влияние давления на результаты испытаний. Нагрев среды производят нагревателем 7, а увеличение объема среды компенсируется

за счёт поглощений ее сосудом 19 ления через трубопровод 21. .После разрушения образца отключают нагреватель 7 и, открывая вентиль 22, сбрасывают давление.

Предлагаемая конструкция установки с применяемым в ней устройством компенсации влияния давления позволяет проводить испытания как при переменных температурах и давлениях, так и при постоянных, максимально

0 приближая условия испытаний к эксплуатационным. Установка позволяет повысить точность испытания образцов, разрушающихся с большой пластической деформацией, поскольку в ней нет

J сильфонов, имеющих.небольшой осевой ход, а также вследствие применения устройства для компенсации влияния давления среды.

Формула изобретения

Установка для испытаний образцов в коррозионно-активных средах при высоких давлениях и температурах,

. содержащая герметичную камеру, расположе нные в ней захват для крепления образца, нагреватель, устройство, для компенсации влияния давления, связанное с захватом, узел нагружения образца и насос для подачи рабочей среды к образцам, отличающаяся тем, что, с целью повышения точности испытаний, устройство для компенсации влияния давления выполнено в виде штока, связанного

5 с захватом, втулки, надетой на шток, и двух параллельно установленных и прикрепленных своими кромками к внутренней стенке камеры мембран, одна из которых жестко связана со штоком,

Q а вторая - со втулкой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 243936, кл. G 01 N 3/36, 1968.

2.Авторское свидетельство СССР

120945, кл. G 01 N 3/18, 1958 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для испытания образцов материалов в средах высокого давления | 1986 |

|

SU1363024A1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ УНИВЕРСАЛЬНАЯ СЕРВОГИДРАВЛИЧЕСКАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ, СЖАТИЕ, ИЗГИБ И МАЛОЦИКЛОВУЮ УСТАЛОСТЬ ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2018 |

|

RU2678935C1 |

| Установка для испытания материалов на ползучесть и длительную прочность при повышенных температурах | 1985 |

|

SU1310681A1 |

| Установка для испытания материалов при высоких температурах (ее варианты) | 1980 |

|

SU938088A1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ СМАЗОЧНЫХ СВОЙСТВ ЖИДКОСТЕЙ, НАХОДЯЩИХСЯ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2447437C1 |

| Установка для длительных статических испытаний горных пород | 1985 |

|

SU1303882A1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ СЕРВОГИДРАВЛИЧЕСКАЯ ГОРИЗОНТАЛЬНАЯ ДЛЯ ИСПЫТАНИЙ ТРОСОВ, КАНАТОВ, СТРОП И ОБРАЗЦОВ МАТЕРИАЛОВ ДЛИНОЙ ДО ДЕСЯТИ МЕТРОВ | 2020 |

|

RU2753981C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР | 2014 |

|

RU2561816C1 |

| ДАТЧИК ДОННЫХ ФОРМ | 1994 |

|

RU2072539C1 |

| РЫЧАЖНАЯ УСТАНОВКА ДЛЯ СТАТИЧЕСКИХ И ДИНАМИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ В УСЛОВИЯХ ОДНООСНОГО СЖАТИЯ | 2012 |

|

RU2542639C2 |

Авторы

Даты

1981-01-23—Публикация

1979-04-10—Подача