Изобретение относится к промышленности пластмасс, а именно к способу удаления непрореагировавшего мономера, оставшегося в расплавленном полимере, во время проведения операции гранулирования с использованием экструдера, причем полимер получают полимеризацией при высоких давлениях или сополимеризацией этилена с использованием облучения или радикальных инициаторов. Известно, что гомополимер или сополимер этилена, полученный полимеризацией при высоких давлениях и выгруженный из реактора вместе, с нейрореагировавшим мономером (или мономерами), последовательно проходит через сепаратор высокого давления и сепаратор низкого давления, где выделяют большую часть мономера (или мономеров), а затем его направ ляют в экструдер на гранулирование И Наиболее близким к предлагаемому является известный способ удаления непрореагировавшего мономера из (со)полимеров этилена, включающий выгрузку полимеризата из реактора высокого давления с помощью сепаратора и загрузку в экструдер для гранулирования, причем удаления непрореагировавшего мономера осуществляют до проведения стадии грануляции в экструдере - на стадии конденсации 2 . Однако для окончательного удаления непрореагировавшего мономера, содержащегося в гранулах, требуется значительный период времени. Цель изобретения - интенсификация процесса. Поставленная цель достигается тем, что в способе удаления непрореагировавшего мономера из (со)полимеров этилена, включающем выгрузку полимеризата из реактора высокого давления с помощью сепаратора и загрузку в экструдер для гранулирования, в смесительной секции винтового экструдера смешивают полимеризат с 0,1-10,0 вес.% полимеризата воды или водяного пара и из зоны вывода экструдера при 20-500 мм рт.ст. выделяют непрореагировавший мономер и воду. Воду-или пар, которые инжектируют в экструдер, желательно освобождать от таких примесей, как кислые вещества, которые могут сказывать вредное влияние на качество пoл,мeра и корродирующее действие на материалы, из которых изготовлен экструдер. Количество инжектируемой воды или пара составляет 0,1-10 вес.% предпочтительно 0,5-5 вес.%, считая на палимеризат, в зависимости от типа экструдера, температуры и индекса плавления полимера.

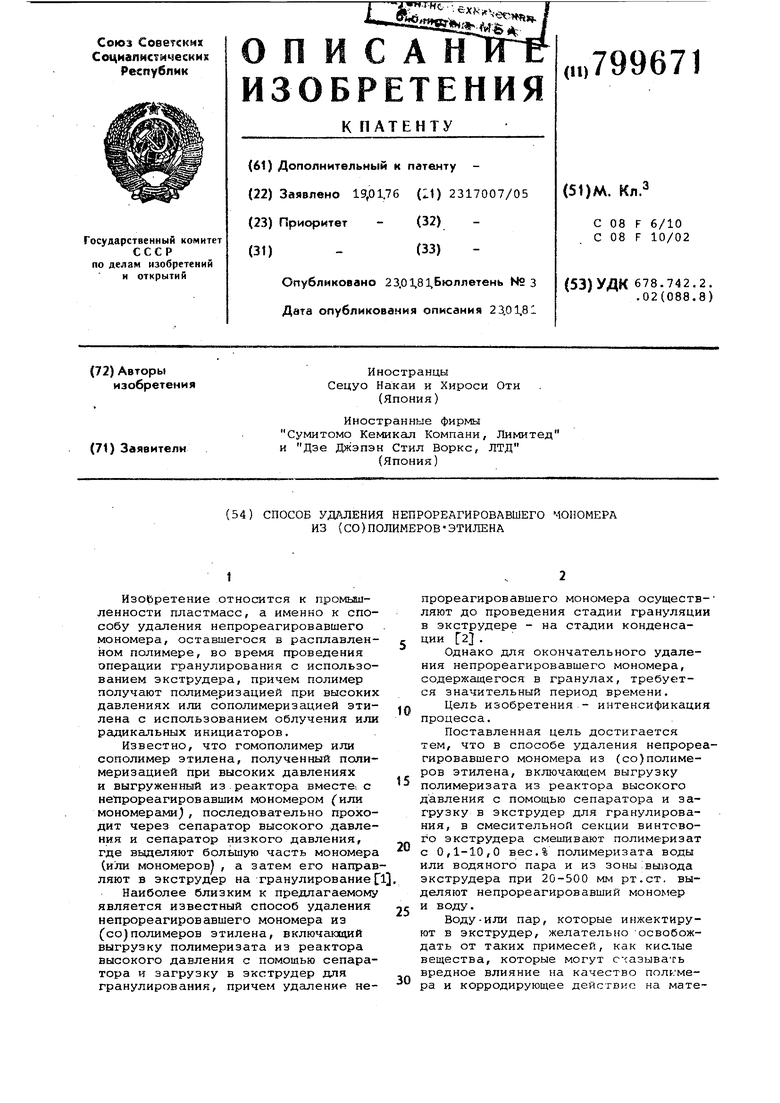

На чертеже схематически изображена установка для осуществления спо7Оба.

В соответствии с обычной методикой реакционный продукт полимеризаци или сополймеризации этилена переводя вместе с непрореагировавшим мономеро из реактора через сепаратор высокого давления (не показан) в сепаратор 1 низкого давления, в-котором удаляют большую часть непрореагировавшего мономера. После этого продукт реакции (полимер) гранулируют с помощью экструдера 2. Кроме того, установка для удаления непрореагировавших мономеров состоит так же из устройства 3 для инжектирования воды или пара, отверстия 4 для инжектирования воды или пара, смесительной секции 5 для смешивания полимера с водой или паром, зоны вывода б, выхлопной трубы 7 и выводящего устройства 8.

Экструдер 2 может быть одновинтового или двухвинтового типа.

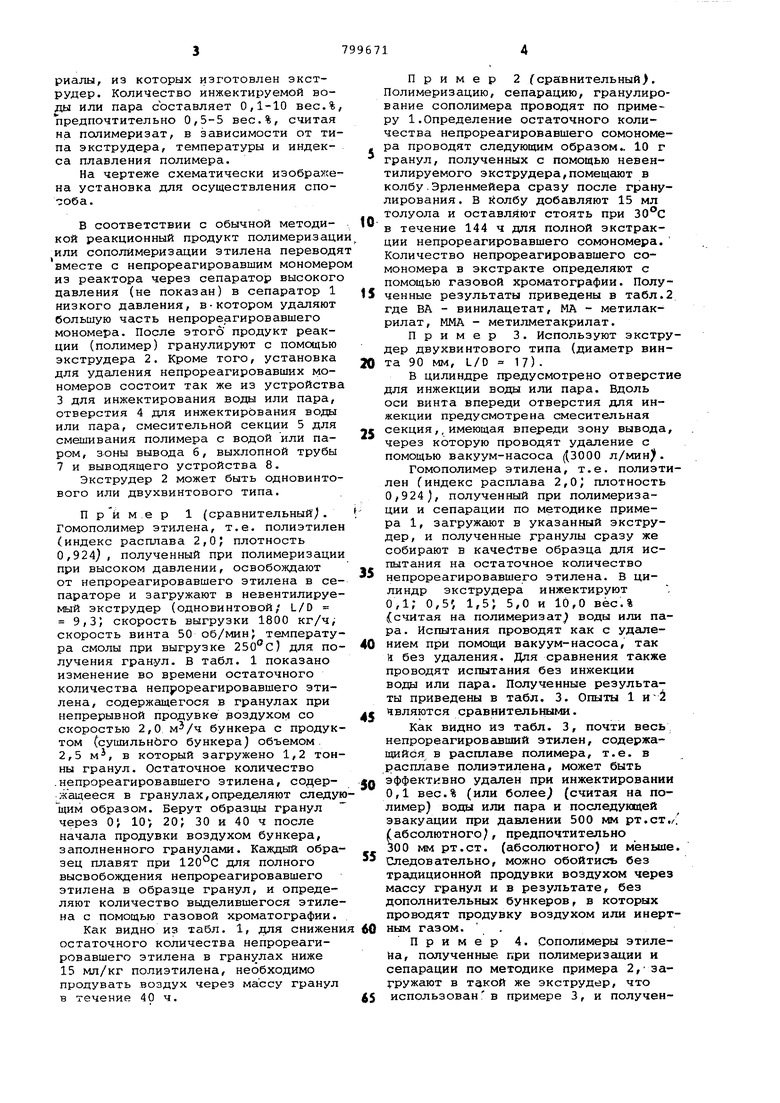

П р й м е р 1 (сравнительный). Гомополимер этилена, т.е. полиэтилен (индекс расплава 2,0; плотность 0,924), полученный при полимеризации при высоком давлении, освобождают от непрореагировавшего этилена в сепараторе и загружают в невентилируемый экструдер (одновинтовой/ L/D 9,3 скорость выгрузки 1800 кг/ч; скорость винта 50 об/мин температура смолы при выгрузке ) для получения гранул. В табл. 1 показано изменение во времени остаточного количества непрореагировавшего этилена, содержащегося в гранулах при непрерывной продувке роздухом со скоростью 2,0 бункера с продуктом (сушильнЬго бункера) объемом. 2,5 м, в который загружено 1,2 тонны гранул. Остаточное количество .непрореагировавшего этилена, содержащееся в гранулах,определяют следую щим образом. Берут образцы гранул через Oi 10; 20, 30 и 40 ч после начала продувки воздухом бункера, заполненного гранулами. Каждый образец плавят при 120с для полного высвобождения непрореагировавшего этилена в образце гранул, и определяют количество выделившегося этилена с помощью газовой хроматографии.

Как видно из табл. 1, для снижени остаточного количества непрореагировавшего этилена в гранулах ниже 15 мл/кг полиэтилена, необходимо продувать воздух через массу гранул в течение 40 ч.

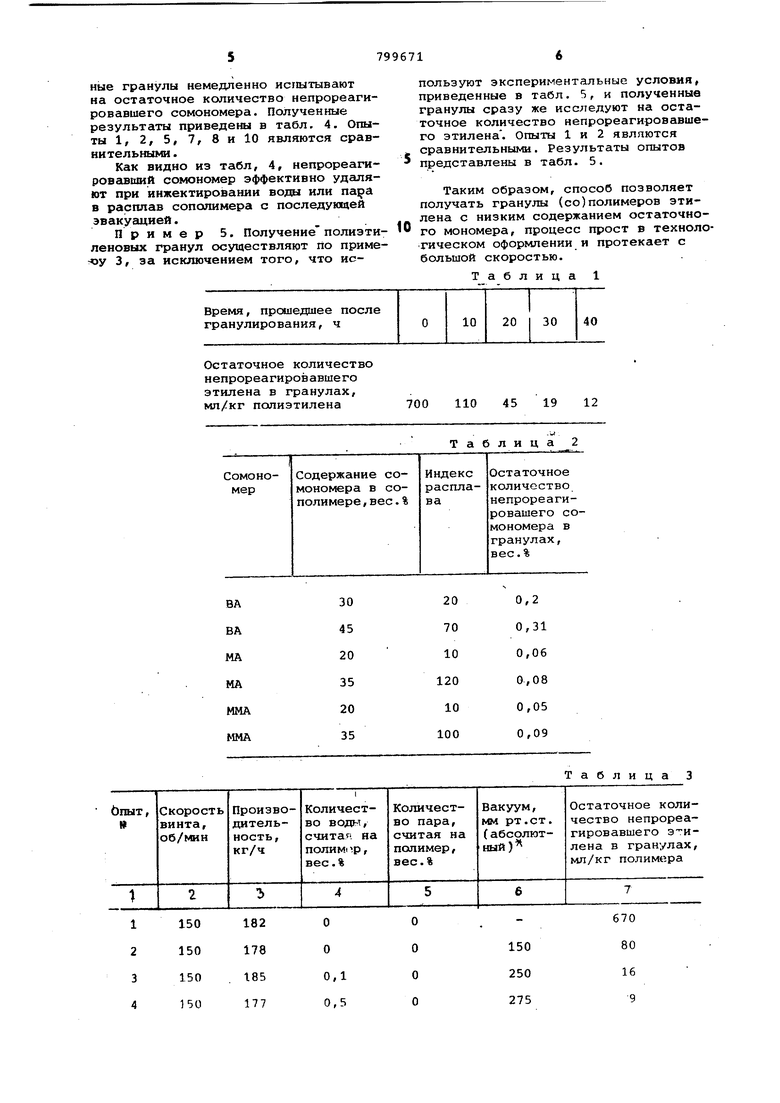

Пример 2 fсравнительный). Полимеризацию, сепарацию, гранулирование сополимера проводят по примеру 1.Определение остаточного количества непрореагировавшего сомономера проводят следующим образом 10 г гранул, полученных с помощью невентилируемого экструдера,помещают в колбу.Эрленмейера сразу после гранулирования . В колбу добавляют 15 мл толуола и оставляют стоять при 30°С в течение 144 ч для полной экстракции непрореагировавшего сомономера. Количество непрор.еагировавшего сомономера в экстракте определяют с помощью газовой хроматографии. Полученные результаты приведены в табл.2 где НА - винилацетат, МА - метилакрилат, ММА - метилметакрилат.

Пример 3. Используют экструдер двухвинтового типа (диаметр винта 90 мм, L/D 17).

В цилиндре предусмотрено отверсти для инжекции воды или пара. Вдоль оси винта впереди отверстия для инжекции предусмотрена смесительная секция,, имеющая впереди зону вывода, через которую проводят удаление с помощью вакуум-насоса ((3000 л/мин.

Гомополимер этилена, т.е. полиэтилен (индекс расплава 2,0 плотность 0,924), полученный при полимеризации и сепарации по методике примера 1, загружают в указанный экструдер, и полученные гранулы сразу же собирают в качестве образца для испытания на остаточное количество непрореагировавшего этилена. В цилиндр экструдера инжектируют 0,1; 0,5, 1,5; 5,0 и 10,0 вёс.% {считая на полимеризат воды или пара . Испытания проводят как с удалением при помощи вакуум-насоса, так и без удаления. Для сравнения также проводят испытания без инжекдии воды или пара. Полученные результаты приведены в табл. 3. Опыты 1 нЙ чвляются сравнительными.

Как видно из табл. 3, почти весь непрореагировавший этилен, содержащийся в расплаве полимера, т.е. в расплаве полиэтилена, может быть эффективно удсшен при инжектировании 0,1 вес.% (или более (считая на полимер) воды или пара и последующей эвакуации при давлении 500 мм рт.ст, (абсолютного), предпочтительно 300 мм рт.ст. (абсолютного) и меньше Следовательно, можно обойтись без традиционной продувки воздухом через массу гранул и в результате, без дополнительных бункеров, в которых проводят продувку воздухом или инертным газом. .

Пример 4. Сополимеры этилена, полученные при полимеризации и сепарации по методике примера 2, загружают в такой же экструдер, что использованв примере 3, и полученные гранулы немедленно исгштывают на остаточное количество непрореагировавшего сомономера. Полученные результаты приведены в табл. 4. Опыты, 2,5, 7, 8и10 являются сравнительными.

Как видно из табл, 4, непрореагировгшший сомономер эффективно удаляют при инжектировании воды или в расплав сополимера с последующей эвакусщией.

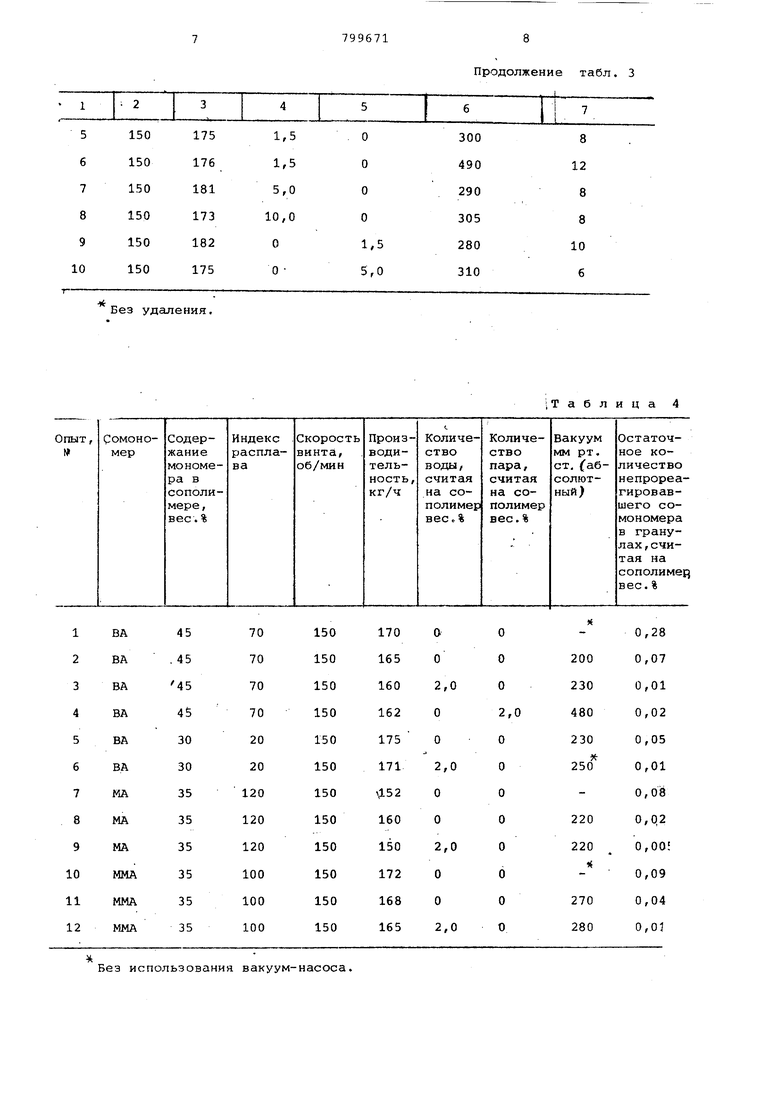

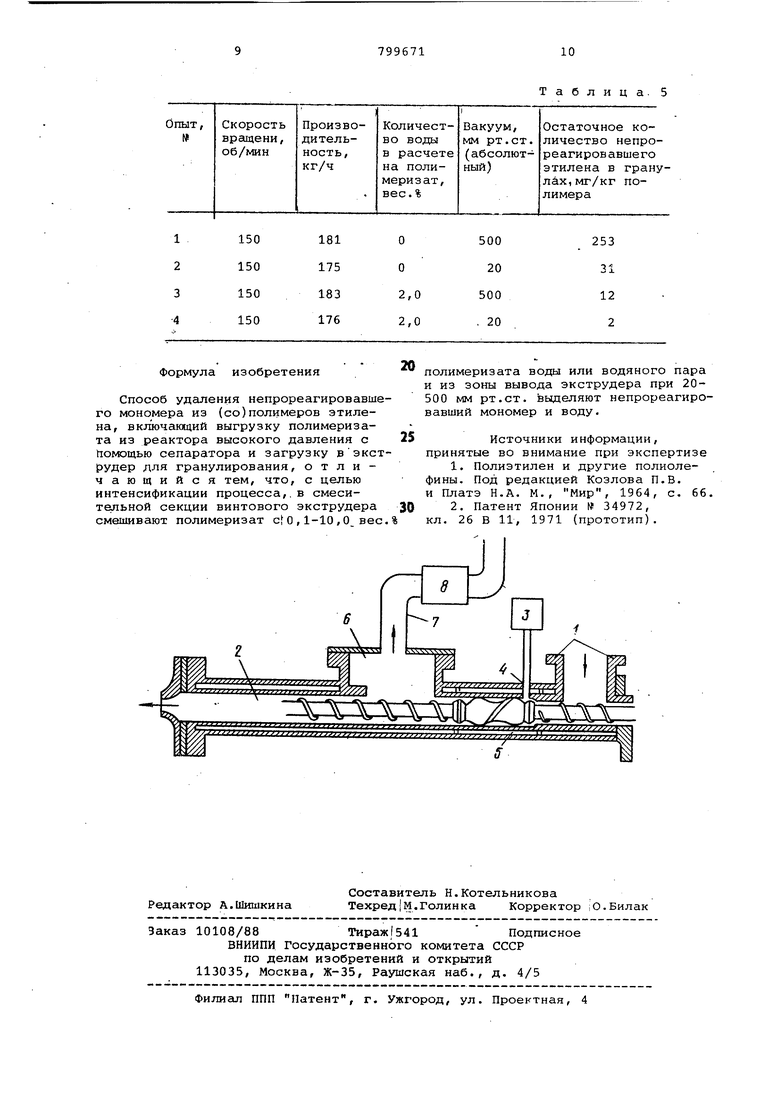

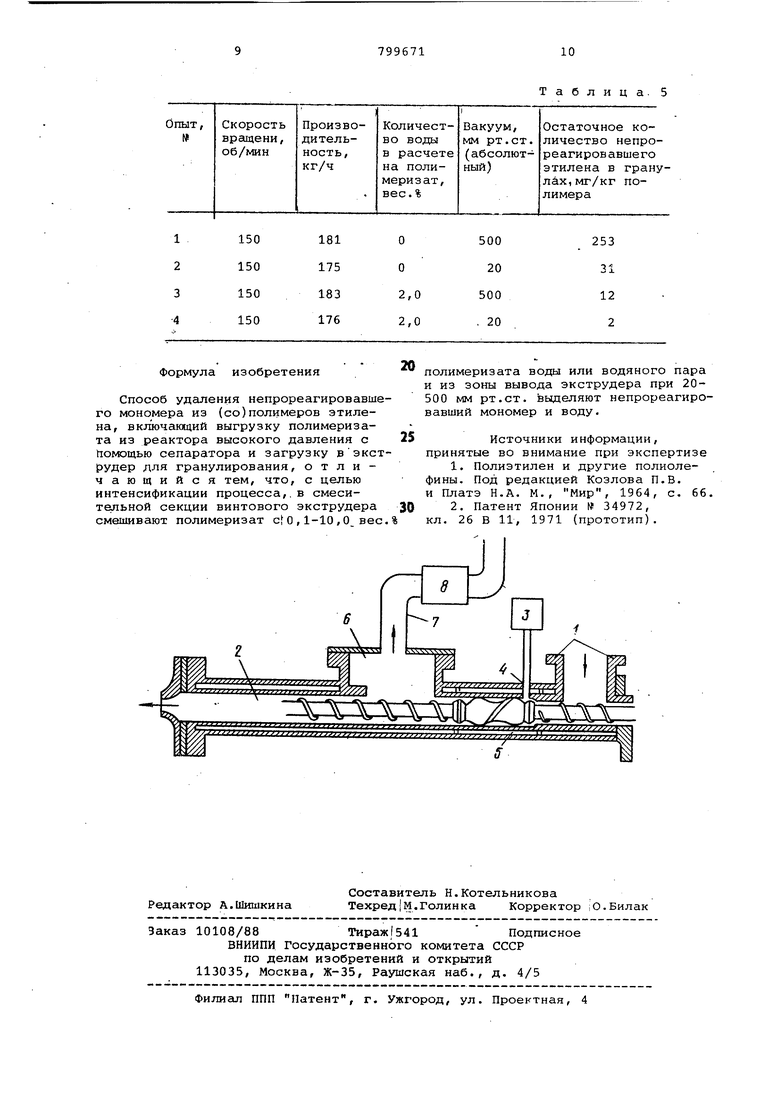

Пример 5. Получение полиэтиленовых гранул осуществляют по примеру 3, за исключением того, что используют экспериментальные условия, приведенные в табл. 5, и полученные гранулы сразу же исследуют на остаточное количество непрореагировавшего этилена . Опыты 1 и 2 являются сравнительными. Результаты опытов представлены в табл. 5.

Таким образом, способ позволяет получать гранулы (со)полимеров этилена с низким содержанием остаточно0го мономера, процесс прост в технологическом оформлении и протекает с большой скоростью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДЕНИЕ РЕАКЦИОННОЙ СМЕСИ, ПОЛУЧЕННОЙ СПОСОБОМ ПОЛИМЕРИЗАЦИИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2020 |

|

RU2793547C1 |

| СЖИМАЕМЫЙ ЖИДКИЙ РАЗБАВИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2011 |

|

RU2588142C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА В МНОГОРЕАКТИВНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2655159C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ПОЛИОЛЕФИНОВ | 2007 |

|

RU2444530C2 |

| Способ получения полиэтилена | 1979 |

|

SU857148A1 |

| ПРОИЗВОДСТВО ПОЛИОЛЕФИНОВ В МНОГОРЕАКТОРНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2644897C2 |

| СПОСОБ СУШКИ И ДЕГАЗАЦИИ ПОЛИМЕРНЫХ ГРАНУЛ | 2018 |

|

RU2720314C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2629942C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ В ТРУБЧАТОМ РЕАКТОРЕ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2016 |

|

RU2658834C1 |

Остаточное количество непрореагировавшего этилена в гранулах, МП/кг полиэтилена

150

182

О О 0,1 178 150

150 185 150

177

0,5

110 45

19

700

12

Таблица

Таблица

670 80 16

150 250

9

275

Без удаления.

Без использования вакуум-насоса,

Продолжение табл. 3

i Таблица 4 Формула изобретения Способ удаления непрореагировавше го мономера из (со)полимеров этилена, вкгаочающий выгрузку полимеризата из реактора высокого давления с Помощью сепаратора и загрузку вэкс РУДер для гранулирования, отличающийся тем, что, с целью интенсификации процесса,, в смесительной секции винтового экструдера смешивают полимеризат с О,1-10,

Таблица. 5 полимеризата воды или водяного пара и из зоны вывода экструдера при 20500 мм рт.ст, выделяют непрореагировавший мономер и воду. Источники информации, принятые во внимание при экспертизе 1. Полиэтилен и другие полиолефины. Под редакцией Козлова П.В. и Платэ Н.А. М., Мир, 1964, с, 66. 2. Патент Японии № 34972, кл. 26 В 11, 1971 (прототип).

Авторы

Даты

1981-01-23—Публикация

1976-01-19—Подача