ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается способ полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии инициаторов свободно-радикальной полимеризации в трубчатом реакторе непрерывного действия при температуре от 100°С до 350°С и давлении от 180 МПа до 340 МПа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полиэтилен представляет собой широко используемый товарный полимер. Его получают различными способами. Полимеризация в присутствии инициаторов свободно-радикальной полимеризации при повышенных давлениях представляла собой впервые разработанный способ получения полиэтилена и продолжает представлять собой востребованный способ получения полиэтилена низкой плотности (ПЭНП).

Общий комплект установки для получения полиэтилена низкой плотности включает в себя, помимо реактора полимеризации, прочее оборудование. При создании избыточного давления для реакции, как правило, используются два компрессора: компрессор первой ступени и компрессор второй ступени. Установка полимеризации высоким давлением в конце стадии полимеризации обычно дополнительно оснащается экструдером и гранулятором для гранулирования полученного полимера. Кроме того, такая установка полимеризации, как правило, содержит средства для подачи мономеров и сомономеров, инициаторов свободно-радикальной полимеризации, переносчиков кинетической цепи или других веществ, в одну или несколько зон проведения реакции полимеризации. Способ и устройство для производства этиленовых полимеров и сополимеров при высоких давлениях, раскрыт, например, в патенте WO 2007/018871 A1. Полученные полимеры могут, например, преобразовываться в пленочные изделия, как описано в патентах США № 4 175 169 и № 3 809 688.

Характерной чертой свободно-радикальной полимеризации этиленненасыщенных мономеров при высоком давлении является далеко не полная степень превращения мономеров. За один цикл работы трубчатого реактора или комбинации реакторов превращению подвергается от 10% до 50% дозировано поданных мономеров. Полученная реакционная смесь обычно покидает реактор через клапан регулировки давления, обычно называемый клапан понижения высокого давления, и затем обычно разделяется на полимерные и газообразные компоненты, содержащие непрореагировавшие мономеры, подлежащие повторной переработке. Во избежание ненужных циклов декомпрессии и сжатия, разделение на полимерные и газообразные компоненты, как правило, осуществляется в две стадии. Выходящая из реактора смесь мономера с полимером подается в первый сепаратор, часто называемый сепаратор отделения продукта под высоким давлением, в котором осуществляется разделение на полимерные и газообразные компоненты при давлении, позволяющем осуществлять повторную подачу этилена и сомономеров, отделенных от смеси мономера с полимером в реакционной смеси, в точку между компрессором первой ступени и компрессором второй ступени. Полимерные компоненты внутри первого сепаратора находятся в жидком состоянии. Жидкая фаза, полученная в первом сепараторе, подается во второй сепаратор, часто называемый сепаратор отделения продукта при низком давлении, где происходит дальнейшее разделение полимерных и газообразных компонентов при низком давлении. Этилен и сомономеры, отделенные от смеси во втором сепараторе, подаются в компрессор первой ступени, где они сжимаются до давления подачи первичного сырья этилена, смешиваются с потоком подачи первичного сырья этилена, а объединенные потоки подвергаются сжатию до давления возвращаемого потока газа высокого давления.

Повторная подача непрореагировавших мономеров на вход реактора и их повторное использование при высоких давлениях и, следовательно, уменьшение необходимости в повторном сжатии представляют собой меры по совершенствованию экономики технологических процессов полимеризации под высоким давлением. Тем не менее, повторное использование требует значительных усилий и чем меньше мономеров преобразуется в полимер за реакторный цикл, тем больше усилий для этого требуется. Следовательно, существует потребность в способах осуществления полимеризации при высоком давлении, дающих максимально высокое преобразование мономеров за реакторный цикл, для получения заданных марок полиэтилена низкой плотности. Однако возможности влиять на преобразование мономеров путем изменения условий полимеризации ограничены, поскольку свойства и структура полученных гомополимеров или сополимеров этилена, например, молекулярный вес, молекулярно-весовое распределение и доля короткоцепочечного и длинноцепочечного разветвления, сильно зависят от параметров реакции.

Кроме того, для различных сфер применения полиэтиленов низкой плотности, например, для пленок, получаемых экструзией с раздувкой, требуется узкое молекулярно-весовое распределение полиэтилена низкой плотности для достижения хорошего баланса оптических и механических свойств. Соответственно, существует постоянная потребность в получении способом полимеризации под высоким давлением полиэтиленов низкой плотности с максимально узким молекулярно-весовым распределением.

Следовательно, необходимо преодолеть недостатки известного уровня техники и создать способ, который позволяет осуществлять полимеризацию или сополимеризацию этиленненасыщенных мономеров в трубчатом реакторе с высокой степенью преобразования мономеров в полимер за реакторный цикл. Кроме того, данный способ должен допускать получение полиэтиленов низкой плотности с высокой глубиной переработки за реакторный цикл без вредного воздействия на эксплуатационную пригодность в процессах формования изделий или на свойства полученных полиэтиленов низкой плотности.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии инициаторов свободно-радикальной полимеризации: в котором полимеризацию проводят в трубчатом реакторе полимеризации непрерывного действия при температуре от 100°C до 350°С и давлении от 180 МПа до 340 МПа; в котором состав реакционного газа доводится до давления полимеризации комбинацией работы компрессора первой ступени и компрессора второй ступени, а сжатый состав реакционного газа подается на вход трубчатого реактора, или состав реакционного газа разделяется на основной поток, подаваемый на вход трубчатого реактора и один или несколько боковых потоков, подаваемых в трубчатый реактор ниже по потоку от входа в трубчатый реактор; в котором полимеризацию проводят при удельной площади поверхности Asp реактора, составляющей от 2 м2/(т/ч) до 5,5 м2/(т/ч), причем удельная площадь поверхности Asp реактора представляет собой отношение площади внутренней поверхности трубчатого реактора полимеризации к скорости подачи состава реакционного газа в трубчатый реактор; и

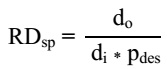

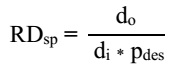

в котором трубчатый реактор имеет удельное соотношение RDsp, составляющее от 0,0050 МПа-1 до 0,0069 МПа-1, где RDsp представляет собой соотношение внешнего диаметра do к внутреннему диаметру di, деленное на расчетное давление pdes согласно уравнению

,

,

а шероховатость Ra внутренней поверхности трубчатого реактора, определенная согласно DIN EN ISO 4287:2010, составляет 2 мкм или менее.

В некоторых вариантах осуществления, трубчатый реактор имеет внутренний диаметр di, составляющий от 50 до 120 мм.

В некоторых вариантах осуществления, расчетное давление pdes в трубчатом реакторе составляет от 240 МПа до 400 МПа.

В некоторых вариантах осуществления, скорость подачи состава реакционного газа в трубчатый реактор составляет от 80 т/ч до 210 т/ч.

В некоторых вариантах осуществления, трубчатый реактор состоит из труб длиной от 5м до 25 м.

В некоторых вариантах осуществления, весь состав реакционного газа из компрессора второй ступени подается на вход трубчатого реактора.

В некоторых вариантах осуществления, от 30 до 90 вес.% состава реакционного газа из компрессора второй ступени, подается на вход трубчатого реактора, а от 10 до 70 вес.% состава реакционного газа из компрессора второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор.

В некоторых вариантах осуществления, полимеризация осуществляется в присутствии переносчика кинетической цепи.

В некоторых вариантах осуществления, переносчик кинетической цепи содержит, по меньшей мере, один альдегид или, по меньшей мере, один кетон.

В некоторых вариантах осуществления, количество добавленных альдегидов и кетонов составляет от 0,4 кг/т до 10 кг/т полученного полимера.

В некоторых вариантах осуществления, пропионовый альдегид используют в качестве единственного переносчика кинетической цепи или переносчик кинетической цепи представляет собой смесь пропионового альдегида и одного или нескольких олефиновых углеводородов.

В некоторых вариантах осуществления, предлагается способ получения формованного изделия, в котором полимер, полученный вышеописанным способом, преобразуется в формованное изделие.

В некоторых вариантах осуществления, формованное изделие представляет собой пленку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

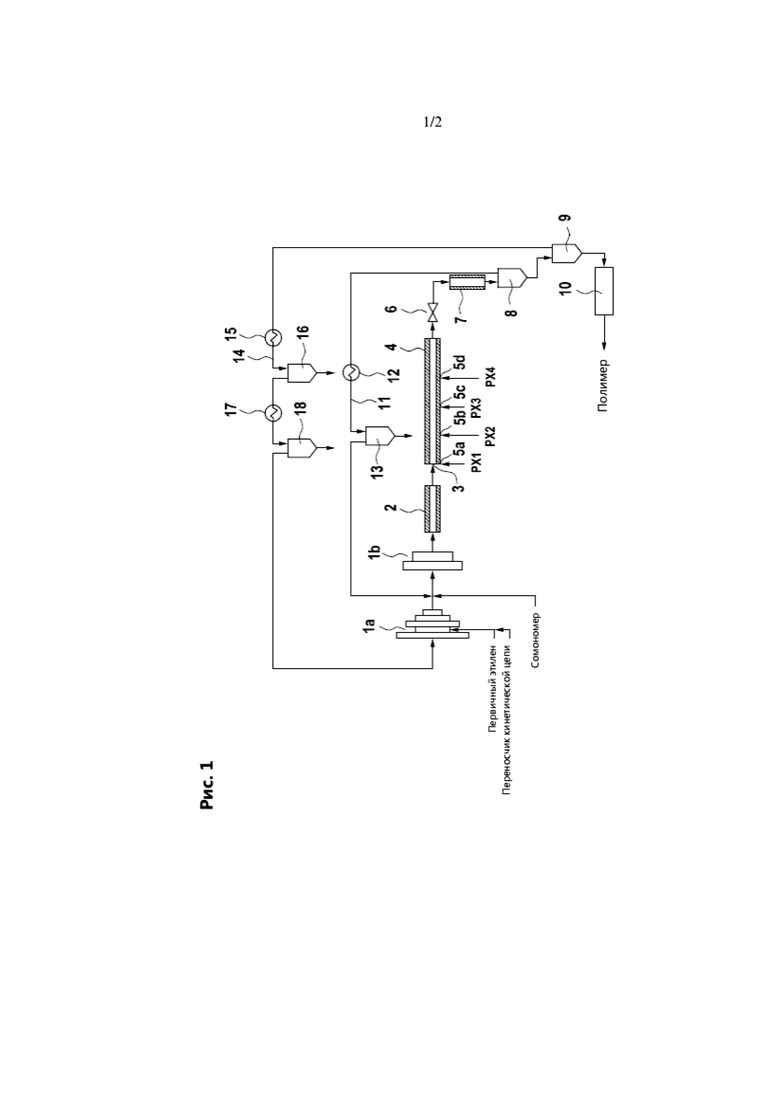

На Рисунке 1 представлено схематическое изображение реактора полимеризации, в котором весь состав реакционного газа из компрессора второй ступени подается на вход трубчатого реактора в виде одного потока.

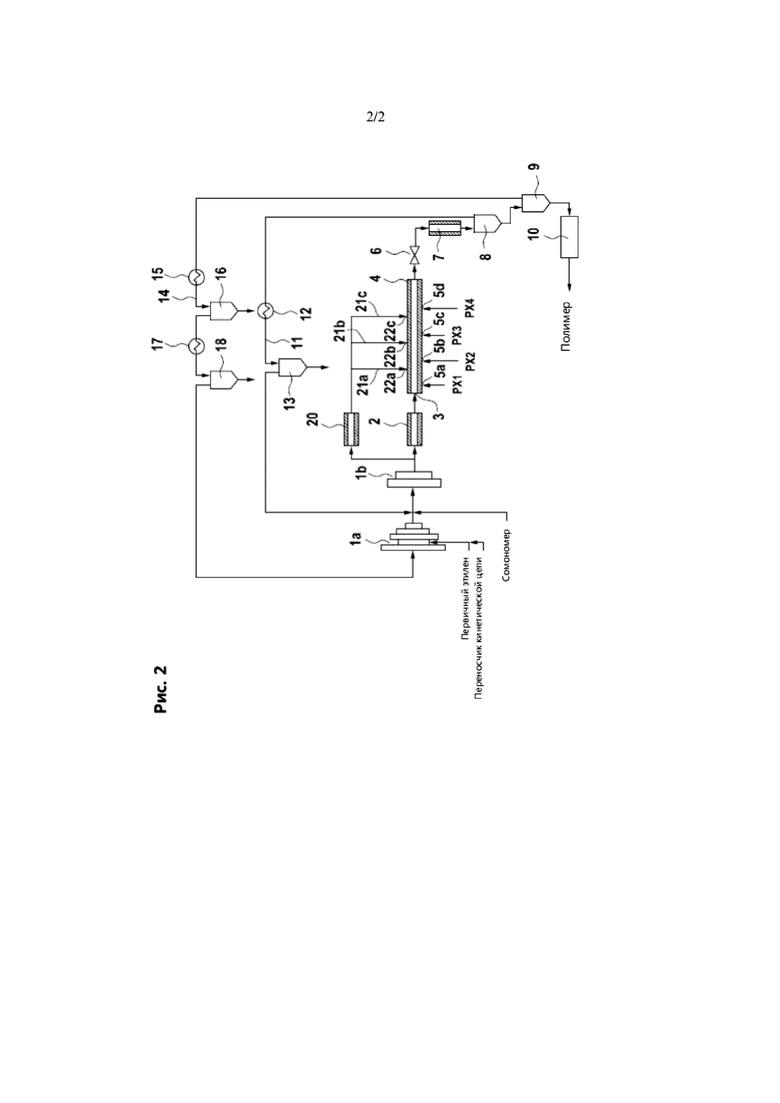

На Рисунке 2 представлено схематическое изображение реактора полимеризации, в котором часть состава реакционного газа из компрессора второй ступени подается на вход трубчатого реактора в виде одного потока, а часть подается в трубчатый реактор в виде боковых потоков ниже по потоку от входа в трубчатый реактор.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается способ полимеризации или сополимеризации этиленненасыщенных мономеров в трубчатом реакторе непрерывного действия при температуре от 100°C до 350°С и давлении от 180 МПа до 340 МПа в присутствии инициаторов свободно-радикальной полимеризации. В частности настоящее изобретение относится способу, дающему высокую степень превращения мономеров в полимер за реакторный цикл.

Полимеризация под высоким давлением предпочтительно представляет собой гомополимеризацию этилена или сополимеризацию этилена с одним или несколькими мономерами, при условии, что эти мономеры сополимеризуемы с этиленом под высоким давлением при наличии свободных-радикалов. Примерами подходящих сополимеризуемых мономеров являются: α,β-ненасыщенные С3-С8 карбоновые кислоты, в частности: малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота; производные, ненасыщенных α,β-С3-С8 карбоновых кислот, например, ненасыщенные С3-С15 сложные эфиры карбоновой кислоты, в частности: сложные эфиры С1-С6 алифатических спиртов или их ангидриды, в частности: метилметакрилат, этилметакрилат, n-бутилметакрилат или трет-бутилметакрилат, метилакрилат, этилакрилат, n-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метакриловой ангидрид, малеиновый ангидрид или итаконовый ангидрид; и 1-олефины, такие как пропен, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Кроме того, в качестве сомономеров могут использоваться винилкарбоксилаты, в частности, винилацетат. В качестве сомономера особенно пригодны: пропен, 1-бутен, 1-гексен, акриловая кислота, n-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат.

В случае сополимеризации, доля сомономера или сомономеров в реакционной смеси составляет от 1 до 50 вес.%, предпочтительно от 3 до 40 вес.% исходя из количества мономеров, то есть общего количества этилена и других мономеров. В зависимости от типа сомономера предпочтительной является подача сомономеров в реактор через несколько точек ввода. Предпочтительной является подача сомономеров со стороны всасывания компрессора второй ступени.

Для целей настоящего изобретения, полимерами или полимерным сырьем являются все вещества, которые содержат, по меньшей мере, две мономерных звена. Полимеры или полимерное сырье предпочтительно, представляют собой полиэтилены со средним молекулярным весом Mn более 20 000 г/моль. Термин полиэтилен низкой плотности подразумевает включение гомополимеров этилена и сополимеров этилена. Способ, согласно настоящему изобретению, может с успехом использоваться при получении олигомеров, парафинов и полимеров с молекулярным весом Mn менее 20 000 г/моль.

Возможными инициаторами запуска свободно-радикальной полимеризации в соответствующих зонах реакции являются все вещества, производящие химические радикалы в условиях реактора полимеризации, например: кислород, воздух, азосоединения или пероксидные инициаторы полимеризации. В предпочтительном варианте осуществления, полимеризацию проводят с использованием кислорода, поданного в виде чистого O2 или как воздуха. В случае использования кислорода инициатор, как правило, сначала смешивают с этиленовым сырьем, а затем подают в реактор. В данном случае можно подавать не только поток мономера и кислорода на вход реактора полимеризации, но также осуществлять подачу к одной или ряду точек ввода вдоль реактора, создавая две или несколько зон реакции. Использование органических пероксидов или азосоединений в качестве инициаторов также представляет собой предпочтительный вариант осуществления настоящего изобретения. Примерами органических пероксидов являются сложные пероксиэфиры, пероксикетали, пероксикетоны и пероксикарбонаты, например, ди-2-этилгексилпероксидикарбонат, дициклогексилпероксидикарбонат, диацетилпероксидикарбонат, трет-бутилпероксиизопропилкарбонат, ди-втор-бутилпероксидикарбонат, ди-трет-бутилпероксид, ди-трет-амилпероксид, дикумилпероксид, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, трет-бутилкумилпероксид, 2,5-диметил-2,5-ди-трет-бутилпероксигекс-3-ин, 1,3-диизопропилмоногидропероксид или трет-бутилгидропероксид, дидеканоилпероксид, 2,5-диметил-2,5-ди-2-этилгексаноилпероксигексан, трет-амилперокси-2-этилгексаноат, дибензоилпероксид, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксидиэтилацетат, трет-бутилпероксидиэтилизобутират, трет-бутилперокси-3,5,5-триметилгексаноат, 1,1-ди-трет-бутилперокси-3,3,5-триметилциклогексан, 1,1-ди-трет-бутилпероксициклогексан, трет-бутилпероксиацетат, кумилпероксинеодеканоат, трет-амилпероксинеодеканоат, трет-амилпероксипивалат, трет-бутилпероксинеодеканоат, трет-бутилпермалеат, трет-бутилпероксипивалат, трет-бутилпероксиизононаноат, диизопропилбензолгидропероксид, кумолгидропероксид, трет-бутилпероксибензоат, метилизобутилкетонгидропероксид, 3,6,9-триэтил-3,6,9-триметилтрипероксихлононан и 2,2-ди-трет-бутилпероксибутан. Пригодны для использования алифатические азосоединения (диазины), азодикарбоновые сложные эфиры, азодикарбоновые динитрилы, например, азо-бис-изобутиронитрил и углеводороды, которые разлагаются на свободные радикалы и упоминаются в качестве С-С инициаторов, например, производные 1,2-дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана. Допускается использование отдельных инициаторов, так и, предпочтительно, смеси различных инициаторов. Большой спектр инициаторов, в частности пероксидов, предлагается компанией «Akzo Nobel» под торговыми марками Trigonox® или Perkadox®.

Подходящими пероксидными инициаторами полимеризации являются, например: 1,1-ди-третбутилпероксициклогексан, 2,2-ди-трет-бутилпероксибутан, трет-бутилперокси-3,5,5-триметилгексаноат, трет-бутилпероксибензоат, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, трет-бутилкумилпероксид, ди-трет-бутилпероксид и 2,5-диметил-2,5-ди-трет-бутилпероксигекс-3-ин, а особое предпочтение отдается использованию трет-бутил перокси-3,5,5-триметилгексаноата, ди-2-этилгексилпероксидикарбоната или трет-бутилперокси-2-этилгексаноата.

Допускается использование инициаторов в каждой зоне реакции по отдельности или в виде смеси с концентрацией от 0,1 моль/т до 50 моль/т полученного полиэтилена, в частности от 0,2 моль/т до 20 моль/т. В предпочтительном варианте осуществления, инициаторы свободно-радикальной полимеризации, подаваемые в зону реакции, представляет собой смесь, по меньшей мере, из двух различных азосоединений или органических пероксидов. В случае их использования таких смесей инициаторов предпочтительной является их подача во все зоны реакции. Ограничений на количество различных инициаторов в такой смеси нет, тем не менее предпочтительным является содержание в смеси от двух до шести инициаторов, в частности, двух, трех или четырех различных инициаторов. Особое предпочтение отдается применению смеси инициаторов, которые имеют разные температуры разложения.

Часто представляется выгодным использование инициаторов в растворенном состоянии. Примерами подходящих растворителей являются кетоны и алифатические углеводороды, в частности, октан, декан и изододекан, а также другие насыщенные С8-С 25 углеводороды. Растворы содержат инициаторы или смеси инициаторов в соотношении от 2 до 65 вес.%, предпочтительно от 5 до 40 вес.% и особенно предпочтительно, от 8 до 30 вес.%.

В предпочтительном варианте осуществления настоящего изобретения, полимеризация осуществляется в присутствии переносчика кинетической цепи. Переносчики кинетической цепи представляют собой химические соединения, способные взаимодействовать с растущей полимерной цепью, прекращать дальнейшее увеличение растущей полимерной цепи и вызывать увеличение другой растущей цепи. Соответственно, молекулярный вес полученных полимеров можно менять путем добавления переносчиков кинетической цепи, которые иногда называют модификаторами или регуляторами. Примерами подходящих переносчиков кинетической цепи являются: водород, алифатические и олефиновые углеводороды; например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-бутен, 1-пентен или 1-гексен; кетоны, например, ацетон, метилэтилкетон-2-бутанон, метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон; альдегиды, например, формальдегид, ацетальдегид или пропионовый альдегид; и насыщенные алифатические спирты, например, метанол, этанол, пропанол, изопропанол или бутанол; или смеси данных соединений. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропиональдегида или олефиновых углеводородов, например, пропена, 1-бутена или 1-гексена, или алифатических углеводородов, например, пропана или смеси данных соединений. Предпочтительный расход переносчика кинетической цепи, поданного в трубчатый реактор, составляет от 0,2 кг/т до 40 кг/т полученного полимера, более предпочтительно от 0,4 кг/т до 20 кг/т полученного полимера. В предпочтительном варианте осуществления, используется переносчик кинетической цепи, содержащий, по меньшей мере, один альдегид или, по меньшей мере, один кетон, а расход добавленных альдегидов и кетонов составляет от 0,4 кг/т до 10 кг/т полученного полимера.

В особенно предпочтительном варианте осуществления настоящего изобретения, в качестве единственного переносчика кинетической цепи используют пропионовый альдегид или переносчик кинетической цепи представляет собой смесь пропионового альдегида и одного или нескольких олефиновых углеводородов.

Полимеризацию под высоким давлением проводят при давлении от 180 МПа до 340 МПа, причем предпочтительным является давление от 200 МПа до 320 МПа. Полимеризацию проводят при температуре от 100°С до 350°С, предпочтительно от 120°C до 340°C, и наиболее предпочтительно от 150°C до 330°C.

Сжатие состава реакционного газа до давления полимеризации осуществляется комбинацией работы компрессора первой ступени и компрессора второй ступени, где компрессор первой ступени сначала сжимает состав реакционного газа до давления от 10 МПа до 50 МПа, а компрессор второй ступени затем дополнительно сжимает состав реакционного газа до давления полимеризации, составляющего от 180 МПа до 340 МПа. Предпочтительным является использование многоступенчатых компрессоров в качестве компрессора первой ступени и компрессора второй ступени. Далее представляется возможным выделение одной или нескольких ступеней у одного или у обоих компрессоров и использование их в виде отдельных компрессоров. Тем не менее, каскадная конфигурация из одного компрессора первой ступени и одного компрессора второй ступени используется для сжатия состава реакционного газа до давления полимеризации. В таких случаях компрессор первой ступени иногда полностью представляет собой основной компрессор. Тем не менее, он обычно представляет собой одну или несколько первых ступеней компрессора первой ступени, которые, в качестве подпорного компрессора, сжимают обратный газ из сепаратора продукта низкого давления до давления подаваемого первичного этилена, а затем только одна или несколько последующих ступеней работают в качестве компрессора первой ступени, хотя подпорный компрессор и последующие ступени являются частью одного устройства. Иногда компрессор второй ступени называют гиперкомпрессором. Производительность компрессора второй ступени, выражаемая как скорость подачи сжатого состава реакционного газа из комбинации компрессоров в трубчатый реактор, составляет предпочтительно от 80 т/ч до 210 т/ч, более предпочтительно от 100 т/ч до 180 т/ч и особенно предпочтительно от 120 т/ч до 160 т/ч.

В предпочтительном варианте осуществления настоящего изобретения, весь состав реакционного газа из компрессора второй ступени подается на вход трубчатого реактора. В другом предпочтительном варианте осуществления, только часть состава реакционного газа из компрессора второй ступени подается на вход трубчатого реактора, а оставшаяся часть состава реакционного газа из компрессора второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор. В таком варианте от 30 до 90 вес.%, более предпочтительно от 40 до 70 вес.%, состава реакционного газа из компрессора второй ступени, подается на вход трубчатого реактора, а от 10 до 70 вес.%, более предпочтительно от 30 до 60 вес.% состава реакционного газа из компрессора второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор.

Способ по настоящему изобретению осуществляют в трубчатом реакторе с габаритами, при которых удельная площадь поверхности Asp трубчатого реактора, представляющая собой соотношение площади внутренней поверхности трубчатого реактора полимеризации к скорости подачи состава реакционного газа, поданного из комбинации компрессоров в трубчатый реактор, составляет от 2 м2/(т/ч) до 5,5 м2/(т/ч), предпочтительно от 3 м2/(т/ч) до 5 м2/(т/ч) и более предпочтительно от 3,5 м2/(т/ч) до 4,5 м2/(т/ч). При проведении полимеризации данным способом часть состава реакционного газа подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку, а скорость подачи для расчета удельной площади поверхности Asp реактора вычисляется из скорости подачи состава реакционного газа, поданного на вход трубчатого реактора, и скоростей подачи боковых потоков.

Соответствующие трубчатые реакторы представляют собой, в основном длинные, толстостенные трубы, длина которых обычно составляет от 0,5 км до 5 км, предпочтительно от 1 км до 4 км и особенно предпочтительно от 1,5 км до 3 км. Внутренний диаметр di трубчатого реактора предпочтительно составляет от 50 мм до 120 мм, более предпочтительно от 60 мм до 100 мм. В случае эксплуатации трубчатого реактора с одним или несколькими боковыми потоками реакционного газа, самая нижняя часть трубчатого реактора ниже по потоку, которая пропускает всю реакционную смесь, предпочтительно имеет внутренний диаметр di, составляющий от 50 мм до 120 мм, более предпочтительно от 60 мм до 100 мм. Подходящие трубчатые реакторы имеют соотношение длины к диаметру, составляющее 1000, предпочтительно от 10 000 до 50 000 и особенно предпочтительно от 20 000 до 35 000. Трубчатый реактор состоит из труб длиной от 5 до 25 м, более предпочтительно от 10 до 22 м и особенно предпочтительно от 15 до 20 м. Отдельные трубы трубчатого реактора имеют фланцевые соединения. Труба также может иметь фланцевое соединение с ответвлением, предпочтительно с ответвлением под углом 180°. Для экономии места данные ответвления под углом 180° имеют малый радиус, т.е. предпочтительное соотношение R/do равно 4 или менее, где R представляет собой радиус кривизны, а do представляет собой внешний диаметр трубы.

Трубчатый реактор, используемый в данном способе имеет удельное соотношение RDsp, которое представляет собой отношение внешнего диаметра do к внутреннему диаметра di, деленному на расчетное давление pdes согласно уравнению

,

,

составляющее от 0,0050 МПа-1 до 0,0069 МПа-1. Предпочтительно, удельное соотношение RDsp равно от 0,0053 МПа-1 до 0,0066 МПа-1, а более предпочтительно от 0,0056 МПа-1 до 0,0063 МПа-1. В случае проведения полимеризации, когда весь состав реакционного газа подается на вход трубчатого реактора, является предпочтительным наличие у трубчатого реактора одинакового внутреннего и наружного диаметров по всей длине трубчатого реактора, хотя в зоне ответвления внешний диаметр может быть больше диаметра прямых труб для компенсации неравномерного распределения толщины стенки, вызванного изгибом. В случае проведения полимеризации, когда часть состава реакционного газа подается на вход трубчатого реактора, а оставшаяся часть состава реакционного газа подается в виде одного или нескольких боковых потоков в часть трубчатого реактора ниже по потоку, представляется возможным использование в реакторе одинаковых внутренних и внешних диаметров по всей длине трубчатого реактора. Однако для работы трубчатого реактора с боковыми потоками реакционного газа предпочтительным является увеличение внутреннего диаметра di ниже по потоку от точек подачи боковых потоков. В этом случае способ по настоящему изобретению характеризуется тем, что он осуществляется в трубчатом реакторе, в котором самая нижняя часть реактора ниже по потоку имеет удельное отношение RDsp, составляющее от 0,0050 МПа-1 до 0,0069 МПа- 1, предпочтительно от 0,0053 МПа-1 до 0,0066 МПа-1 и более предпочтительно от 0,0056 МПа-1 до 0,0063 МПа-1, причем предпочтительным является, чтобы все части реактора имели удельное соотношение RDsp, составляющее от 0,0050 МПа-1 до 0,0069 МПа-1, предпочтительно от 0,0053 МПа-1 до 0,0066 МПа-1 и более предпочтительно от 0,0056 МПа-1 до 0,0063 МПа-1, при увеличении внутреннего и внешнего диаметра от входа до выхода трубчатого реактора.

Удельное соотношение RDsp представляет собой отношение внешнего диаметра do к внутреннему диаметру di, деленному на расчетное давление pdes. Это означает, что чем меньше это значение, тем тоньше стенки реактора для заданного расчетного давления pdes. С другой стороны, поскольку более высокое расчетное давление требует более высоких прочностных характеристик стенки, то создание трубчатого реактора с более высоким расчетным давлением pdes, но с идентичным удельным отношением RDsp, означает создание трубчатого реактора с соответственно увеличенным соотношением do к di или, если внутренний диаметр di поддерживается постоянным, с большим внешним диаметром do. Создание трубчатого реактора с удельным отношением RDsp в соответствии с настоящим изобретением ведет к получению относительно тонких стенок реактора и, соответственно, облегчает теплопередачу через стенку реактора.

Расчетное давление pdes в трубчатом реакторе представляет собой максимальное давление, при котором реактор может эксплуатироваться непрерывно. Трубчатые реакторы, осуществляющие полимеризацию согласно способу по настоящему изобретению, имеют расчетное давление от 240 МПа до 400 МПа, более предпочтительно от 260 МПа до 380 МПа и, в особенно предпочтительно от 280 МПа до 360 МПа.

Для проведения полимеризации в соответствии с настоящим изобретением необходима достаточно высокая прочность материала трубчатого реактора в условиях полимеризации. Для достижения такой высокой прочности требуется, с одной стороны, применение стали с подходящим химическим составом, а с другой стороны, проведение надлежащей термической обработки предварительно отформованного сортового проката, из которого производятся трубы. Сплавы на основе железа и способы получения компонентов труб из этих сплавов известны и описаны в патенте ЕР 1 529 853 А2. В предпочтительном варианте осуществления настоящего изобретения, конечный химический состав стали для трубчатого реактора, имеет прочность на растяжение Rm, т.е. предел прочности на растяжение, по меньшей мере, составляющее 1100 Н/мм2, предпочтительно 1150 Н/мм2 и более предпочтительно 1200 Н/мм2, определенное в соответствии с EN ISO 6892-1: 2009. Кроме того предпочтительной является прочность стали с 0,2% содержанием углерода при растяжении на пределе текучести равная, по меньшей мере, 1000 Н/мм2, более предпочтительно 1100 Н/мм2, определенная в соответствии с EN ISO 6892-1: 2009, и прочность стали с 0,2% содержанием углерода при растяжении на пределе текучести при 300°С, равная, по меньшей мере, 900 Н/мм2, более предпочтительно 940 Н/мм2, определенная в соответствии с EN ISO 6892-2: 2011.

Более того, трубчатый реактор, используемый в способе по настоящему изобретению, имеет шероховатость Ra внутренней поверхности равную 2 мкм или менее, предпочтительно 1 мкм или менее и более предпочтительно 0,4 мкм или менее, определенную в соответствии с DIN EN ISO 4287: 2010. Низкая шероховатость предпочтительно достигается путем шлифовки, полировки, притирки, хонингования поверхности или их комбинацией.

Проведение полимеризации или сополимеризации этиленненасыщенных мономеров согласно способу по настоящему изобретению приводит к более высокой степени преобразования мономеров за реакторный цикл, чем проведение данной полимеризации в одинаковых условиях в трубчатом реакторе тех же размеров, но который не соответствуют требованиям к удельному соотношению RDsp и шероховатости Ra внутренней поверхности. За счет увеличения степени преобразования мономеров за реакторный цикл растет выработка полимера реактором. В предпочтительных вариантах осуществления настоящего изобретения рост выработки полимера составляет от 2 до 5%, чем при проведении данной полимеризации в одинаковых условиях в трубчатом реакторе тех же размеров, имеющего шероховатость Ra поверхности более 2 мкм и удельное соотношение RDsp более 0,0069 МПа-1.

Обычно установка полимеризации содержит, кроме реактора полимеризации и комбинации компрессоров, трубопровод возвращаемого газа высокого давления и трубопровод возвращаемого газа низкого давления для повторной подачи непрореагировавших мономеров в процесс полимеризации. Реакционная смесь, полученная в реакторе полимеризации, направляется в первый сепаратор, часто называемый сепаратор продукта высокого давления, и разделяется на газовую фракцию и жидкую фракцию при давлении от 15 МПа до 50 МПа. Газовая фракция отбирается из первого сепаратора и подается по трубопроводу возвращаемого газа высокого давления на сторону всасывания компрессора второй ступени. В трубопроводе возвращаемого газа высокого давления, газ обычно очищают от нежелательных компонентов, таких как захваченный полимер или олигомеры, несколькими последовательными стадиями очистки. Жидкая фракция отбирается из первого сепаратора и все еще содержит растворенные мономеры, такие как этилен и сомономеры, в количестве от 20 до 40 вес.%, и направляется во второй сепаратор, часто называемый сепаратор продукта низкого давления, и далее разделяется при пониженном абсолютном давлении от 0,1 до 0,5 МПа на полимерные и газообразные компоненты. Газовая фракция отбирается из второго сепаратора и подается по трубопроводу возвращаемого газа низкого давления в компрессор первой ступени, предпочтительно в самую первую ступень. Кроме того, трубопровод возвращаемого газа низкого давления, включает в себя несколько стадий очистки газа от нежелательных компонентов.

Предпочтительным является сжатие газа, поступающего по трубопроводу возвращаемого газа низкого давления, на компрессоре первой ступени до давления потока первичного сырья этиленненасыщенных мономеров, предпочтительно этилена, а затем его смешивание с потоком первичного газа и дополнительное сжатие уже смешанных газов в компрессоре первой ступени при давлении от 10 МПа до 50 МПа. Предпочтительно компрессор первой ступени включает в себя пять или шесть ступеней сжатия: две или три до добавления потока первичного газа; и две или три после добавления потока первичного газа. Компрессор второй ступени предпочтительно содержит две ступени: первую ступень, сжимающую газ от 30 МПа до 120 МПа; и вторую ступень, дополнительно сжимающую газ от 120 МПа до конечного давления полимеризации.

Предпочтительные трубчатые реакторы имеют, по меньшей мере, две зоны реакции, предпочтительно от 2 до 6 зон реакции и более предпочтительно от 2 до 5 зон реакции. Количество зон реакции определяется числом точек подачи инициатора или смесей инициаторов. Такой точкой является, например, точка впрыска раствора азосоединений или органических пероксидов. Инициатор добавляют в реактор, где он разлагается на свободные радикалы и инициирует дальнейшую полимеризацию. Выделяемое тепло реакции повышает температуру реакционной смеси, поскольку тепла генерируется больше, чем отводится через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения инициаторов свободно-радикальной полимеризации и ускоряет полимеризацию до момента существенного поглощения инициатора свободно-радикальной полимеризации. После этого прекращается дальнейшее выделение тепла, и температура снова снижается, поскольку температура стенок реактора ниже температуры реакционной смеси. Соответственно, часть трубчатого реактора ниже по потоку от точки подачи инициатора, в которой повышается температура, представляет собой зону реакции, в то время как его другая часть, в которой температура снова снижается, представляет собой преимущественно зону охлаждения. Количество и тип добавляемых инициаторов свободно-радикальной полимеризации определяет градиент повышения температуры и, соответственно, позволяет изменять это значение. Как правило, повышение температуры устанавливается в диапазоне от 70°C до 170°C в первой зоне реакции и от 50°C до 130°C в последующих зонах реакции в зависимости от характеристик производимого продукта и схемы компоновки реактора.

На Рисунке 1 представлено схематическое изображение реактора полимеризации, не ограничивающее объем изобретения, описанными здесь вариантами осуществления, в котором весь состав реакционного газа из компрессора второй ступени подается на вход трубчатого реактора в виде одного потока.

Первичный этилен, обычно находящийся под давлением 1,7 МПа, сначала сжимают до давления около 30 МПа в компрессоре первой ступени (1a), а затем сжимают до давления реакции примерно в 300 МПа в компрессоре второй ступени (1b). Переносчик кинетической цепи (CTA) добавляется в компрессор первой ступени (1a). Реакционная смесь, выходящая из компрессора первой ступени (1b), подается в предварительный нагреватель (2), где реакционную смесь предварительно нагревают до температуры начала реакции, составляющую от 120°С до 220°С, а затем подают на вход (3) трубчатого реактора (4).

Трубчатый реактор (4) в основном представляет собой длинную, толстостенную трубу с рубашкой системы охлаждения для отбора через контур охлаждения (не показан) выделяющегося в ходе реакции реакционной смеси тепла.

Трубчатый реактор (4), показанный на Рисунке 1, имеет четыре пространственно разнесенных точки ввода инициатора (5a), (5b), (5c) и (5d) для подачи инициаторов или смесей инициаторов PX1, PX2, PX3 и PX4 в реактор и, соответственно, в четыре зоны реакции. При подаче подходящих инициаторов свободно-радикальной полимеризации в трубчатый реактор, которые разлагаются при температуре реакционной смеси, запускается реакция полимеризации.

Реакционная смесь отбирается из трубчатого реактора (4) через клапан (6) понижения высокого давления и поступает в послереакторный охладитель (7). Затем полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений (мономеров, олигомеров, полимеров, добавок, растворителей и т.д.) в первом сепараторе (8) и втором сепараторе (9), выгружают и гранулируют в экструдере и грануляторе (10).

Этилен и сомономеры, отделенные в первом сепараторе (8), подаются обратно на сторону низкого давления трубчатого реактора (4) в контур высокого давления (11) при 30 МПа. Отделенное в контуре высокого давления (11) от реакционной смеси газообразное вещество сначала очищается от других примесей, по меньшей мере, на одной стадии очистки, а затем добавляется в поток мономера между компрессором первой ступени (1а) и компрессором второй ступени (1b). На Рисунке 1 показана одна стадии очистки, состоящая из теплообменника (12) и сепаратора (13). Однако можно использовать несколько стадий очистки. В контуре высокого давления (11) обычно отделяют парафины.

Этилен, отделенный во втором сепараторе (9), который дополнительно включает в себя, среди прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеры) и растворитель, обрабатывают в контуре низкого давления (14) при абсолютном давлении от 0,1 до 0,5 МПа в нескольких сепараторах с теплообменником, расположенным между каждым из сепараторов. На Рисунке 1 представлены две стадии очистки, состоящие из теплообменников (15) и (17) и сепараторов (16) и (18). Однако можно использовать только одну стадию очистки или, предпочтительно, более двух стадий очистки. В контуре низкого давления (14) обычно отделяют масло и парафины.

На Рисунке 2 представлено схематическое изображение реактора полимеризации, не ограничивающее объем изобретения, описанными здесь вариантами осуществления, в котором часть состава реакционного газа из компрессора второй ступени подается на вход трубчатого реактора, а другая часть подается в трубчатый реактор в виде боковых потоков ниже по потоку от входа в трубчатый реактор.

Установка, показанная на Рисунке 2, представляет собой модификацию установки на Рисунке 1, в которой часть реакционной смеси, выходящей из компрессора (1b) первой ступени, не подается в предварительный нагреватель (2), а отводится и подается в дополнительный теплообменник (20). В показанной на Рисунке 2 схеме компоновки, реакционная смесь, проходящая через теплообменник (20), разделяется на 3 отдельных потока, которые подаются по трубопроводам (21а), (21b) и (21с) в виде боковых потоков в трубчатый реактор (4) в точки (22а), (22b) и (22c) ввода бокового потока, которые располагаются выше по потоку недалеко от точек (5b), (5c) и (5d) ввода инициатора. В обычных условиях непрерывной эксплуатации боковые потоки, поданные по трубопроводам (21а), (21b) и (21с) в трубчатый реактор (4), используются для охлаждения реакционной смеси внутри трубчатого реактора (4). Соответственно, теплообменник (20) обычно работает как охладитель и охлаждает реакционную смесь, поддерживая температуру теплообменника (20) в пределах от 20°C до 60°С.

Возможно использование различных схем компоновки трубчатого реактора полимеризации. Например, использование кислорода или воздуха в качестве инициатора дает определенное преимущество перед пероксидными инициаторами. При такой полимеризации предпочтительным является добавление кислорода или воздуха к составу реакционного газа в компрессоре первой ступени.

Полимеры, полученные способом по настоящему изобретению, предпочтительно представляют собой гомополимеры этилена или сополимеры с хорошими технологическими свойствами и балансом механических и оптических свойств и хорошо подходят для производства очень тонких пленок.

Полимеры, полученные способом по настоящему изобретению, пригодны для преобразования в формованные изделия, например, пленки, ламинирующие пленки или листы, волокна, кабели, провода или формованные детали. Соответствующие способы получения формованных изделий представляют собой экструзионное формование, экструзионное покрытие, выдувное формование, центробежное формование или литье под давлением. Полимеры особенно подходят для получения пленок, например, на экструдерах выдувной пленки или линиях производства пленки методом полива. Данные пленки характеризуются тем, что процесс изготовления обладает хорошей эксплуатационной способностью, а сами они имеют хороший баланс оптических и механических свойств. Соответственно, настоящее изобретение также охватывает технологические процессы получения формованных изделий из полученных полимеров и, в частности, технологические процессы, в которых формованное изделие представляет собой пленку.

При осуществлении полимеризации под высоким давлением в трубчатом реакторе, который, с одной стороны, имеет удельное соотношение RDsp от 0,0050 МПа-1 до 0,0069 МПа-1 и, следовательно, относительно небольшую толщину стенки, а с другой стороны имеет гладкую внутреннюю поверхность с шероховатостью Ra, составляющую 2 мкм или менее, и имеет подходящую удельную площадь Asp поверхности реактора, составляющую от 2 м2/(т/ч) до 5,5 м2/(т/ч), возможно не только получение этиленовых полимеров с высокой глубиной переработки. Данный способ обладает хорошей эксплуатационной способностью и особенно подходит для получения сортов пленки ПЭНП с хорошим балансом оптических и механических свойств при высокой глубине переработки.

Примеры

Шероховатость Ra внутренней поверхности труб реактора определялась согласно DIN EN ISO 4287:2010.

Прочность на растяжение Rm стали для трубчатого реактора определялась в соответствии с EN ISO 6892-1: 2009.

Прочность стали с 0,2% содержанием углерода при растяжении на пределе текучести при 320°С для трубчатого реактора определялась в соответствии с EN ISO 6892-2: 2011.

Плотность определялась в соответствии с DIN EN ISO 1183-1: 2004 г., метод А (погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме. Пластинки, полученные методом прессования в форме, подготавливались по определенной термической предыстории: прессовании при 180°C, 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

Индекс текучести расплава MFR определялся в соответствии с DIN EN ISO 1133:2005 г., условие D, при температуре 190°С и с массой груза 2,16 кг.

Мутность определялась в соответствии со стандартом ASTM D 1003-00 с использованием выдувной пленки толщиной 50 мкм, экструдированной при температуре расплава 180°C со степенью раздува 2:1.

Глянец определялся при угле падения 60° в соответствии со стандартом ASTM D 2457-03 с использованием выдувной пленки толщиной 50 мкм, экструдированной при температуре расплава 180°C со степенью раздува 2:1.

Количество гелей, определялось путем приготовления литой пленки, анализом дефектов пленки с помощью оптического сканирующего устройства и классификацией и подсчетом дефектов пленки в соответствии с их размером (диаметр круга). Пленки подготавливались на экструдере (тип ME20), оснащенном охлаждающим валком и намоточной машиной модели CR-9, и подвергались анализу на анализаторе поверхности оптической пленки, оснащенном фотокамерой для импульсной съемки модели FTA100 (все компоненты, произведены компанией OCS Optical Control Systems GmbH, Виттен, Германия). Экструдер имел следующие параметры:

- диаметр шнека: 20 мм;

- длина шнека: 25 D;

- степень сжатия: 3:1;

- схема настройка шнека 25 D: 10 D подача, 3 D сжатие, 12 D дозирование;

- габариты: 1360x 650 x1778 мм (Д x Ш x В; без матрицы);

- ширина матрицы (щелевая головка): 150 мм;

- разрешающая способность: 26 мкм x 26 мкм;

Эксплуатация осуществлялась при следующих условиях

- T 1 230°C;

- T 2 230°C;

- T 3 230°C;

- T 4 (переходник) 230°C;

- T 5 (матрица) 230°C;

- матрица: щелевая головка 150 мм;

- скорость вытяжки: 3,0 м/мин;

- число оборотов шнека регулируется под толщину пленки 50 мкм;

- пропускная способность от 1,0 до 1,5 кг/час (расчетная 1,15 кг/час);

- воздушная завеса 5 м3/ч,

- температура охлаждающего валка 50°C;

- усилие на охлаждающем валке 4 N;

- растягивающее усилие при намотке 4 N;

- усилие вытягивания 5 N;

- пороговое значение фотокамеры пороговое значение 1: 75% - пороговое значение 2: 65%.

Перед началом измерения экструдер и узел отбора приводились в указанные условия и измерения начинались с материала, имеющего известный уровень геля. Программное обеспечение для проверки пленки запускалось после достижения экструдером устойчивой температуры и давления расплава. После получаса работы экструдера с исходным материалом или после того, как количество подсчетов геля достигло известного уровня геля, первый образец подавался в экструдер. После достижения стабильного уровня геля в течение 45 минут начинался процесс подсчета и продолжался до тех пор, пока фотокамера не осуществила проверку пленки площадью не менее 3 м2. Затем в экструдер подавался следующий образец и после достижения в течение 45 минут стабильного уровня геля, вновь начиналась процедура подсчета для следующего образца. Процесс подсчета задавался для всех образцов таким образом, чтобы фотокамера проверяла пленку площадью не менее 3 м2, а количество измеренных дефектов на размерный класс нормировалось на 1 м2 пленки.

Толщина вытяжки определялась на выдувной пленке при медленно возрастающей скорости вытяжки в момент разрыва пленки. Толщина пленки в «точке разрыва» принималась за толщину вытяжки. Пленки получали на экструдере выдувной пленки, имеющей следующие характеристики:

- одношнековый экструдер с желобковой секцией подачи: 50 мм x 30D

- барьерный шнек со смесительными элементами на наконечнике шнека

- спиральностержневая головка: 120 мм x 1 мм

- температура экструдера: MFR 3-0,7: 180°C

- пропускная способность: 35 кг/час

- степень раздува пленки: 2,5

- охлаждающее кольцо однокромочного типа (подходит для степеней раздува пленки от 2:1 до 4:1)

- отсутствие внутренней системы охлаждения рукава пленки

- регулируемая по высоте калибровочная корзина купола с рулонами компании Teflon®

- роликовый механизм укладки в плоский пленочный рукав (направляющие ролики CFRP, V-образная боковая направляющая из роликов CFRP, CFRP = армированный углеродным волокном пластик)

Приготовление пленки для определения толщины вытяжки начиналось при скорости вытяжки равной 3 м/мин. Скорость вытяжки увеличивалась на 2 м/мин каждые 20 секунд до момента разрыва пленки или образования отверстий без изменения условий технологического процесса, таких как линия кристаллизации, степень раздува и ширина пленки. Толщина вытяжки измерялась на расстоянии 70 см от места разрыва пленки или образования отверстия. Измерения проводилось по окружности через 3–4 см, а среднее значение этих измерений принималось за толщину вытяжки.

Пример 1

Пленку ПЭНП получали путем непрерывной полимеризации этилена в виде этиленненасыщенного мономера в трубчатом реакторе высокого давления, показанном на Рисунке 1. Общая длина реактора составила 2140 м, а расчетное давление 300 МПа. Трубчатый реактор состоял из реакторных труб длиной 17 м с шероховатостью внутренней поверхности Ra = 0,1 мкм. Сталь труб имела прочность на растяжение Rm равную 1210 Н/мм2 и прочность стали с 0,2% содержанием углерода при растяжении на пределе текучести при 320°С, равную 920 Н/мм2, что позволило использовать трубу с наружным диаметром do равным 137 мм и внутренним диаметром di равным 75 мм и дало удельное соотношение RDsp равное 0,0061 МПа-1. Инициаторы пероксидной полимеризации дозировано подавались в трубчатый реактор в четырех местах с использованием изододекана в качестве дополнительного разбавителя. Пропиональдегид добавляли в качестве переносчика кинетической цепи к первичному потоку этилена, поступающему в компрессор (1а) первой ступени, в количестве от 1,4 кг на тонну полученного полиэтилена. Вторичный компрессор (1b) работал с пропускной способностью 125 т состава реакционного газа в час. Соответственно, полимеризацию проводили при удельной площади поверхности реактора равной 4,03 м2/(т/ч).

Сжатый состав реакционного газа нагревали до 160°С в предварительном нагревателе (2) и подавали на вход трубчатого реактора под давлением 260 МПа. Для отвода образовавшейся теплоты реакции полимеризации осуществляли циркуляцию охлаждающей воды в рубашке системы охлаждения, прикрепленной к внешней поверхности труб реактора (не показано на Рисунке 1). Реакционную смесь, отбираемую из трубчатого реактора (4), пропускали через послереакторный охладитель(7) и отделяли от летучих веществ в две стадии: в первом сепараторе (8) и втором сепараторе (9). Дегазированный жидкий полимер подавали в экструдер и гранулятор (10) для получения гранул ПЭНП. За 24 часа непрерывного производства было получено 975 тонн ПЭНП со свойствами, приведенными в Таблице 1. Соответственно, глубина переработки этилена за реакторный цикл составила 32,5%.

Сравнительный пример А

Пленка ПЭНП с такой же плотностью и индексом текучести расплава, что и пленка ПЭНП, полученная в Примере 1, производилась путем непрерывной полимеризации этилена в виде этиленненасыщенного мономера в трубчатом реакторе высокого давления, показанном на Рисунке 1, с общей длиной1125 м и расчетным давлением 340 МПа. Трубчатый реактор состоял из реакторных труб длиной 10 м с шероховатостью внутренней поверхности Ra = 3,8 мкм. Сталь труб имела прочность на растяжение Rm равную 990 Н/мм2 и прочность стали с 0,2% содержанием углерода при растяжении на пределе текучести при 320°С, равную 720 Н/мм2, что позволило использовать трубу с наружным диаметром do равным 96 мм и внутренним диаметром di равным 40 мм и дало удельное соотношение RDsp равное 0,0071 МПа-1. Инициаторы пероксидной полимеризации дозировано подавались в трубчатый реактор в четырех местах с использованием изододекана в качестве дополнительного разбавителя. Пропиональдегид добавляли в качестве переносчика кинетической цепи к первичному потоку этилена, поступающему в компрессор (1а) первой ступени, в количестве от 1,4 кг на тонну полученного полиэтилена. Компрессор второй ступени (1b) работал с пропускной способностью 32 т состава реакционного газа в час. Соответственно, полимеризацию проводили при удельной площади поверхности реактора равной 4,42 м2/(т/ч).

Полимеризацию проводили в соответствии с Примером 1. За 24 часа непрерывного производства было получено 240 тонн ПЭНП со свойствами, приведенными в Таблице 1. Соответственно, глубина переработки этилена за реакторный цикл составила 31,3%.

Сравнительный пример В

Полимеризацию из сравнительного примера А повторяли, за исключением того, что в поток первичного этилена, поступающий в компрессор первой ступени (1а), вместо пропиональдегида добавляли смесь пропиональдегида и пропена в качестве переносчика кинетической цепи в весовом соотношении 1:10, в общем количестве 8 кг на тонну полученного полиэтилена. За 24 часа непрерывного производства было получено 210 тонн ПЭНП со свойствами, приведенными в Таблице 1. Соответственно, глубина переработки этилена за реакторный цикл составила 27,3%.

Таблица 1

Сравнение примера 1 и сравнительных примеров А и В показывает, что при уменьшении удельного соотношения RDsp трубчатого реактора в сочетании с уменьшением шероховатости внутренней поверхности, существует возможность получения ПЭНП с более высоким преобразованием этилена за реакторный цикл без потерь полимерных свойств, в то время как сравнение примеров А и В показывает, что глубина переработки за реакторный цикл и свойства полимера не могут изменяться независимо друг от друга для ПЭНП с заданной плотностью и индексом текучести расплава.

Изобретение относится к полимеризации этиленненасыщенных мономеров. Описан способ полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии инициаторов свободно-радикальной полимеризации. Полимеризацию проводят в трубчатом реакторе полимеризации непрерывного действия при температуре 100-350°С и давлении 180-340 МПа. Состав реакционного газа доводится до давления полимеризации комбинацией работы компрессора первой ступени и компрессора второй ступени. При этом сжатый состав реакционного газа подается на вход трубчатого реактора или состав реакционного газа разделяется на основной поток, подаваемый на вход трубчатого реактора, и один или несколько боковых потоков, подаваемых в трубчатый реактор ниже по потоку от входа в трубчатый реактор. Удельная площадь поверхности Asp реактора, составляющей 2-5,5 м2/(т/ч). Трубчатый реактор имеет удельное соотношение RDsp 0,0050-0,0069 МПа-1 и шероховатость Ra внутренней поверхности 2 мкм или менее. Технический результат – высокая степень преобразования мономеров в полимер за реакторный цикл. 10 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии инициаторов свободно-радикальной полимеризации, в котором полимеризацию проводят в трубчатом реакторе полимеризации непрерывного действия при температуре от 100°C до 350°С и давлении от 180 МПа до 340 МПа; в котором состав реакционного газа доводится до давления полимеризации комбинацией работы компрессора первой ступени и компрессора второй ступени, а сжатый состав реакционного газа подается на вход трубчатого реактора, или же состав реакционного газа разделяется на основной поток, подаваемый на вход трубчатого реактора, и один или несколько боковых потоков, подаваемых в трубчатый реактор ниже по потоку от входа в трубчатый реактор; в котором полимеризация осуществляется при удельной площади поверхности Asp реактора, составляющей от 2 м2/(т/ч) до 5,5 м2/(т/ч), причем удельная площадь поверхности Asp реактора представляет собой отношение площади внутренней поверхности трубчатого реактора полимеризации к скорости подачи состава реакционного газа в трубчатый реактор; и

в котором трубчатый реактор имеет удельное соотношение RDsp, составляющее от 0,0050 МПа-1 до 0,0069 МПа-1, где RDsp представляет собой соотношение внешнего диаметра do к внутреннему диаметру di, деленное на расчетное давление pdes согласно уравнению

,

,

а трубчатый реактор имеет шероховатость Ra внутренней поверхности, составляющую 2 мкм или менее, определенную согласно DIN EN ISO 4287:2010.

2. Способ по п.1, отличающийся тем, что трубчатый реактор имеет внутренний диаметр di, составляющий от 50 до 120 мм.

3. Способ по п.1 или 2, отличающийся тем, что расчетное давление pdes в трубчатом реакторе составляет от 240 МПа до 400 МПа.

4. Способ по п.1 или 2, отличающийся тем, что скорость подачи состава реакционного газа в трубчатый реактор составляет от 80 т/ч до 210 т/ч.

5. Способ по п.1 или 2, отличающийся тем, что трубчатый реактор состоит из труб длиной от 5 м до 25 м.

6. Способ по п.1 или 2, отличающийся тем, что весь состав реакционного газа из компрессора второй ступени подается на вход трубчатого реактора.

7. Способ по п.1 или 2, отличающийся тем, что от 30 до 90 вес.% состава реакционного газа из компрессора второй ступени подается на вход трубчатого реактора, а от 10 до 70 вес.% состава реакционного газа из компрессора второй ступени подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор.

8. Способ по п.1 или 2, отличающийся тем, что полимеризация осуществляется в присутствии переносчика кинетической цепи.

9. Способ по п.8, отличающийся тем, что переносчик кинетической цепи содержит, по меньшей мере, один альдегид или, по меньшей мере, один кетон.

10. Способ по п.9, отличающийся тем, что количество добавленных альдегидов и кетонов составляет от 0,4 кг/т до 10 кг/т полученного полимера.

11. Способ по п.9, отличающийся тем, что пропионовый альдегид используют в качестве единственного переносчика кинетической цепи или переносчик кинетической цепи представляет собой смесь пропионового альдегида и одного или нескольких олефиновых углеводородов.

| US 4175169 A, 20.11.1979 | |||

| US 3809688 А, 07.05.1974 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ ВХОДНЫХ ПОТОКОВ КАЛЕНДАРНЫХ ПРИЛОЖЕНИЙ | 2013 |

|

RU2636691C2 |

| ПОЛИМЕРИЗАЦИЯ ЭТИЛЕНА В РЕАКТОРЕ ВЫСОКОГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ ПОДАЧЕЙ ИНИЦИАТОРА | 2010 |

|

RU2518962C2 |

Авторы

Даты

2018-06-25—Публикация

2016-07-20—Подача