(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1979 |

|

SU859378A1 |

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| Способ получения полиолефинов | 1971 |

|

SU447048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1999 |

|

RU2152406C1 |

| Способ очистки рециркулирующего потока этилена от полиэтилена, масел и других органических примесей | 1985 |

|

SU1560257A1 |

| РАСШИРЕНИЕ ЭТИЛЕНА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОХЛАЖДЕНИЯ ПРИ РЕКУПЕРАЦИИ ОТХОДЯЩЕГО ГАЗА ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2011 |

|

RU2569085C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428611A3 |

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

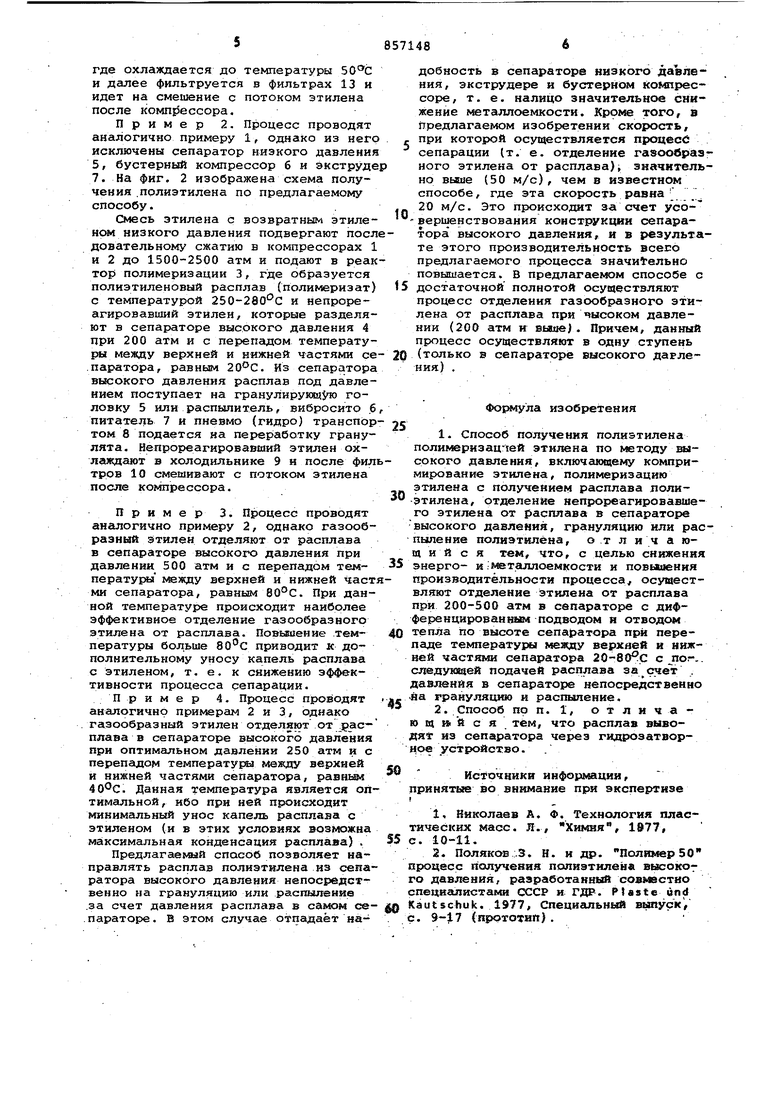

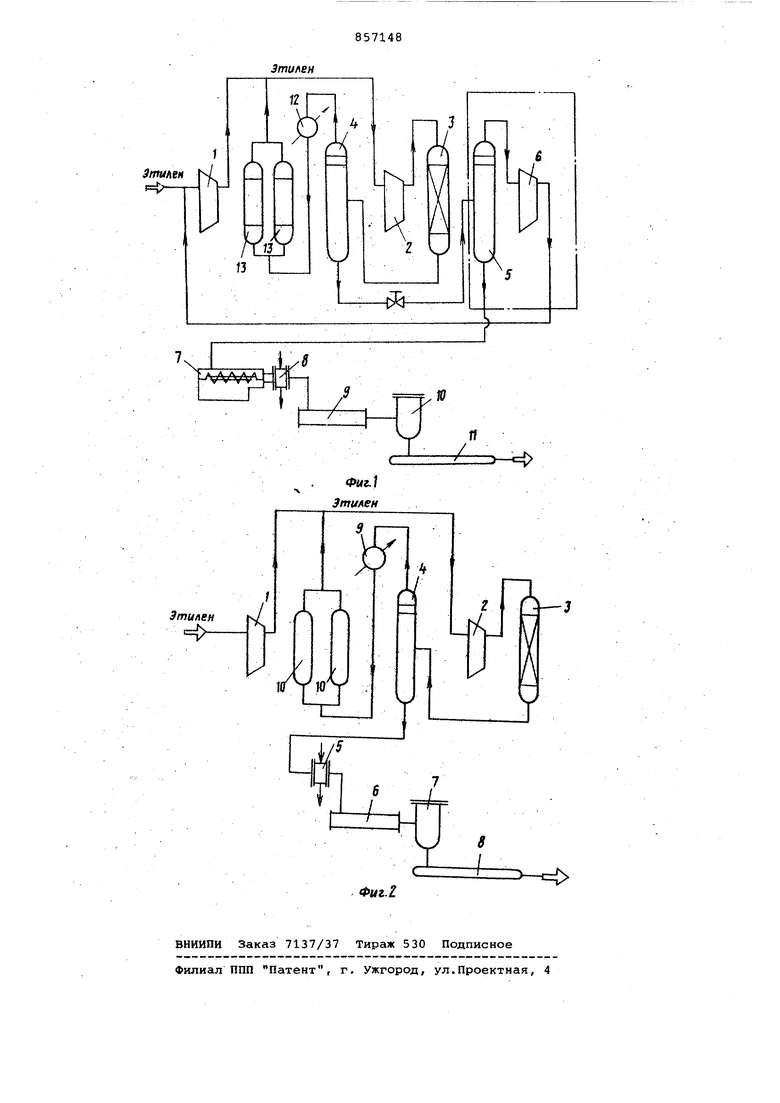

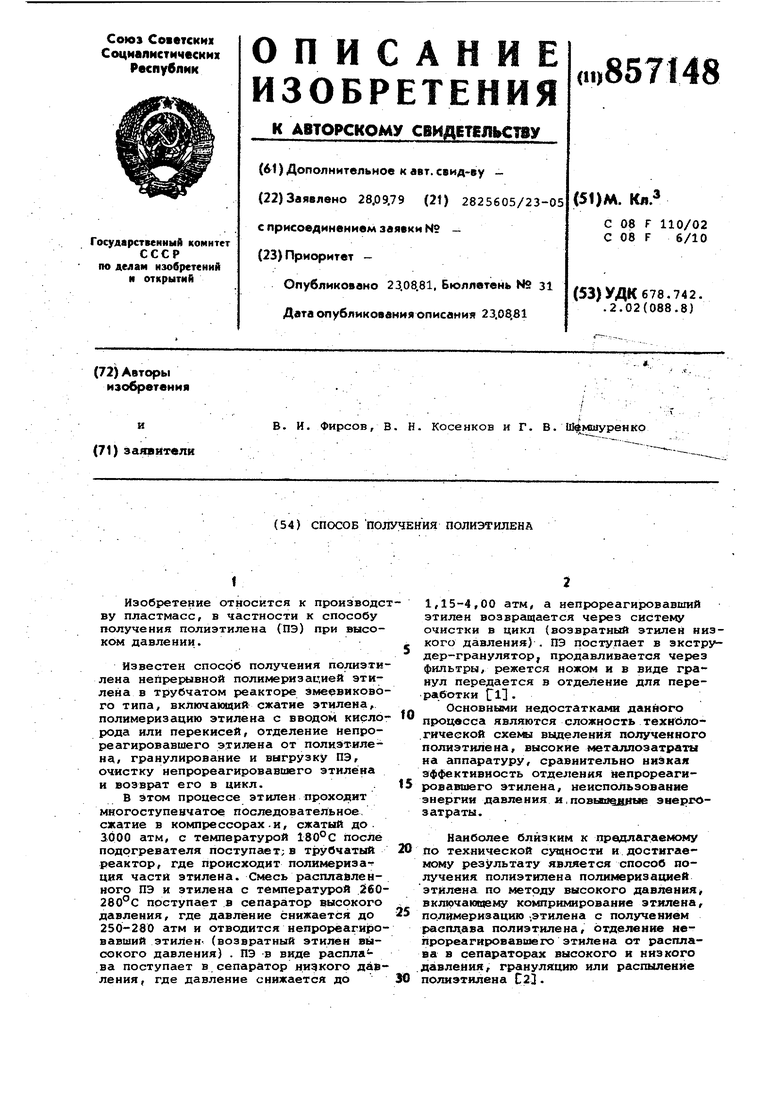

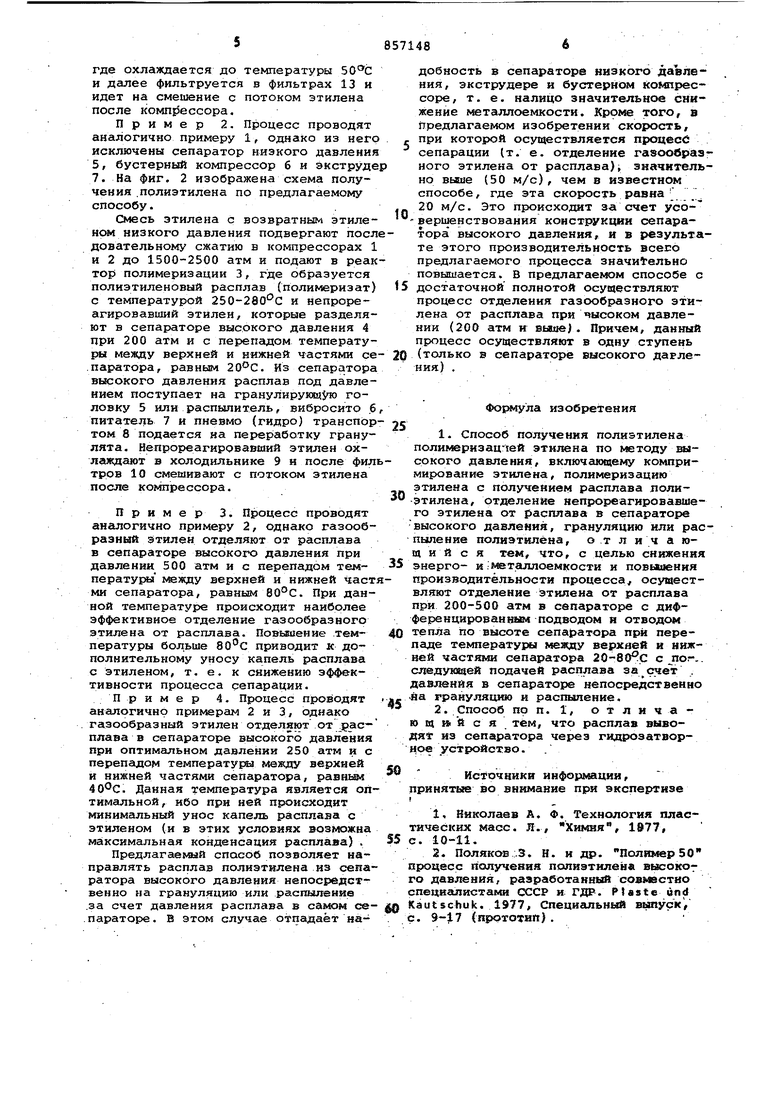

Изобретение относится к производс ву пластмасс, в частности к способу получения полиэтилена (ПЭ) при высоком давлении. Известен спосс б получения полиэти лена непрерывной полимеризацией этилена в трубчатом реакторе эмеевиково го типа, включающий сжатие этилена, полимеризацию этилена с вводом кисло рода или перекисей, отделение непрореагировавшего этилена от полиэтилена/ гранулирование и выгрузку ПЭ, очистку непрореагировавшего этилена и возврат его в цикл. В этом процессе этилен проходит многоступенчатое последовательное, сжатие в компрессорах.и, сжатый до. 3000 атм, с температурой 180°С после подогревателя поступает;в трубчатый реактор, где происходит полимериэация части этилена. Смесь расплайленного ПЭ и этилена с температурой 260 280°С поступает в сепаратор высокого давления, где давление снижается до 250-280 атм и отводится непрореаги)ро вавший этилен- (возвратный этилен высокого давления) . ПЭ в виде распла ва поступает в сепаратор низкого дав ления, где давление снижается до 1,15-4,00 атм, а иепрореагировавший этилен возвращается через систему очистки в цикл (возвратный этилеН низкого давления) . ПЭ поступает в экструдер-гранулятор, продавливается через фильтры, режется ножом и в виде гранул передается в отделение для переработки trii Основными недостатками данного процесса являются сложность технблогической схеьвл выделени полученного полиэтилена, высокие металлозатраты на аппаратуру, сравнительно низкая эффективность отделения непрореагировавшего этилена, неиспользование энергии давления и,повый илые энергозатраты. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения полиэтилена полимеризацией этилена по методу высокого давления, включаюпдаму компримирование этилена, полимеризацию -этилена с получением расш.ава полиэтилена, отделение непрореагировавшего этилена от расплава в сепараторах высокого и низкого давления, грануля;цию или распыление полиэтилена С23. Основным недостатком известного способа является недостаточно полное отделение непрореагировавшего этилена от полиэтиленового расплава (полимеризата).в сепараторах высокого давления (около 250 атм) и низкого давления. Этот недостаток объясняется несовершенством конструкций указанных сепараторов, особенно сепаратора высокого давления, который не позволяет эффективно осуществлять процесс сепарации, т. е. скорость и полнота отделения газообразного этилена от полиэтиленового расплава в данном сепараторе недостаточно высока. Именно этот недостаток обуславливает двухступенчатую систему вьщеления продукта, что приводит в конечном итоге к . повЕ яиенным энергозатратам, излишнему оборудованию и снижает Производительность процесса. Цель изобретения , снижение энерго и металлоемкости и повьшеиие произво дительности процесса. Эта цель достигается тем, что в способе получения полиэтилена полиме ризацией этилена по методу высокого давления, включгисщему компримирование этилена, полимеризацию этилена.с получением расплава полиэтилена, отделение непрореагировавшего этилена от расплава в сепараторе высокого да ления , .грануляцию или распыление, ос ществляют отделение этилена от расплава при 200-500 атм в сепараторе с дифференцированным подводом и отвоодом тепла по выаоте сепаратора при перепаде температуры между верхней и нижней частями сепаратора 20-80- С с последующей подачей расплава за счет давления в .сепараторе непосредственно на грануляцию и распыление. Способ предусматривает вывод расплйва из сепаратора через гидрозатворное устройство. Применяемый сепаратор состоит из корпуса, внутри которого находится сепарационное отбойное устройство, расположенное в верхней части сепара тора, узел тангенциального ввода газожидкостной смеси, расположенный в средней части сепаратора, и гидрозат ворное устройство, расположенное в нижней части сепаратора. , Узел тангенциального ввода состоит из веркней и нижней направляницкх а также внутреннего потрубка, в котором находится кольцевой зазор для вывода отсепарированного газа. По периметру корпуса сепаратора, в его средней части, расположены оди или несколько штуцеров с форсунка ди распылителями, служащими для подвод разожидкостной смеси в узел тангенциального ввода. Сепарадионное отбойиое устройств предоставляет собой несколько цилинд рических патрубков, имеющих на боко вой поверхности тангенциальные щели для ввода газожидкостной смеси и отбойное устройство в верхней части патрубков для вывода отсепарированной жидкости и газа. Сепарационное отбойное устройство укреплено на заключенных в корпусе сепаратора двух смежных тарелках, образующих между собой межтарельчатое пространство, в которое непрерывно подается и отводится хладоагент соответственно через патрубки подвода и отвода хладоагента, т. е. верхняя часть сепаратора имеет постоянное охлаждение. Нижняя часть сепаратора, наоборот, имеет постоянный обогрев, необходимый для поддержания полиэтиленового расплава в жидком состоянии. Подвод тепла может быть выполнен различным способом: либо с помощью пара или горячей воды, подаваемой в пространство, образованвое внешней рубашкой и корпусом сепаратора, либо с помощью электрооб.огрева. Гидрозатворное устройство представляет собой гидравлический затвор, кото шй состоит из патрубка (являющегося продолжением выходного штуцера жидкого расплава), установленного в нижней части корпуса сепаратора и колпачка над патрубком, установленных таким образом, по отношению друг к другу , что края колпачка перекрывают часть высоты патрубка, что позволяет поддерживать минимально возможный (во избежании проскока газа) уровень расплава в нижней части сепаратора, при этом не допуская вывода (проскока) через этот патрубок газо6браз.ного этилена. Пример 1. На фиг. 1 приведена принципигшьная схема получения полиэтилена по известному способу. Свежий этилен, смешиваясь с возвратным этиленом низкого давления и кислородом, прступает иа компрессор первого каскада 1,, сисимается до 250-300 атм и смешивается с нёпрореагировавшим этиленом. Газовая смесь поступает на компрессор второго каскада 2, где сжимается до 1500-2500 атм и далее поступает в реактор 3, где образуется полиэтиленовый расплав (полимет ризат) с температурой 250-280 С. Полученный полиэтпшеновый расплав отделяют от непрореагировавшего этилена последовательно в сепараторе 4 при высоком давлении (Стилен далее поступает на смешение со свежим этиленом) и в сепараторе 5 (низкое давление) из которого этилен с помощью буст.ерного компрессора б подают на вход ко14прессора. Полиэтиленовый расплав поступает на экструдер 7, где давление расплава снова поднимают до 250 атм, затем на гранулятор 8, вибросито 9, питатель 10 и пневмо- (гидро) транспортом 11 подается на переработку Хранулята. Непрореагировавший этилен поступает в холодильник 12, где охлаждается до температуры и далее фильтруется в фильтрах 13 и идет на сме1иение с потоком этилена после KOMnjSeссора. Пример 2. Процесс проводят аналогично примеру 1, однако из негр исключены сепаратор низкого давления 5, бустерный компрессор б и экструде 7. На фиг. 2 изображена схема получения .полиэтилена по предлагаемому способу. Смесь этилена с возвратным этиленом низкого давления подвергают посл довательному сжатию в компрессорах 1 и 2 до 1500-2500 атм и подают в реак тор полимеризации 3, где образуется полиэтиленовый расплав (полимеризат) с температурой 250-280с и непрореагировавший этилен, которые разделяют в сепараторе высокого давления 4 при 200 атм и с перепадом температуры между верхней и нижней ч-астями се паратора, равньм . Из сепаратора высокого давления расплав под давлением поступает на гранулирующею головку 5 или распыпитель, вибросито б питатель 7 и пневмо (гидро) транспор том 8 подается на перер аботку гранулята. Непрореагировавший этилен охлаждают в холодильнике 9 и после фил тров 10 смешивают с потоком этилена после компрессора. Пример 3. Процесс проводят анё1логично примеру 2, однако газообразный з тилен отделяют ох расплава в сепараторе высокого давления при давлении 500 атм и с перепадом температуры между верхней и нижней част ми сепаратора, равным 80°С. При данной температуре происходит наиболее эффективное отделение газообразного этилена от расплава. Повьгоение .температуры бол.ьше приводит к дополнительному уносу капель расплава с этиленом, т. е. к снижению эффективности процесса сепарации. Пример 4. Процесс п)роводят аналогично примерам 2 и 3, однако газообразный этилен отделяют от jpac- плава в сепараторе высокого давления при оптимальном давлении 250 атм и с перепадом температуЕИ между верхней и нижней частями сепаратора, равным . Данная температура является оптимальной, ибо при ней происходит минимальный унос капель расплава с этиленом (и в этик условиях возможна максимальная конденсация расплава) . Предлагаелшй способ позволяет направлять расплав полиэтилена из сепаратора высокого давления непосредственно на грануляцию или распыление .за счет давления расплава в самом се.параторе. В этом случае отпадает надобность в сепараторе низкого давления, экструдере и бустерном компрессоре, т. е. налицо значительное снижение металлоемкости. Кроме того, в предлагаемом изобретении скорость, при которой осуществляется процесс сепарации (т. е. отделение газоовраз:ного этилена от расплава)j значительно выше (50 м/с), чем в известием способе, где эта скорость равна 20 м/с. Это происходит за счет усовершенствования конструкции сепаратора высокого давления, и в результате этого производительность всего предлагаемого процесса значи ельно повышается. В предлагаемом способе с достаточной полнотой осуществляют процесс отделения газообЕ азного этилена от расплава при чьюоком давлении (200 атм и вькое). Причем, данный процесс осуществляют в одну ступень (только в сепараторе высокого дарления) . Формула изобретения 1. Способ получения полиэтилена полимеризац ей этилена по методу высокого давления, включающему компримирование этилена, полимеризацию этилена с получением расплава лолиэтилена, отделение непрореагировавшего этилена от расплава в сепараторе высокого давления, грануляцию или распыление полиэтилена, о т л и ч а ющ и и с я тем, что, с целью снижения энерго- и .-металлоемкости и повьшения производительности процесса, осуществляют отделение этилена от расплава при 200-500 атм в сепараторе с дифференцированным подводом R отводом тепла по высоте сепаратора при перепаде температуры между верхней и нижней частями сепаратора 20-80 С .. следующей подачей расплава . давления в сепараторе непосредственно на грануляцию и распыление. 2. Способ по п. 1, отличающий с я тем, что расплав вывоят из сепаратора через гидрозатворное устройство. . Источники информации, принятые во внимание при экспертизе 1,Николаев А. Ф. Технология пластических масс. Л., Химия, 1877, . 10-11. 2.Поляков .3. И. и др. Полимер 50 роцесс получения полиэтилена высокоо давления, разработанный совместно пециалистами СССР и ГДР. Рtaste und autschuk. 1977, Специгшьный выпуск, . 9-17 {прототип).

Зтилен

Л

SmuMH

Wf

/

к

X

и

Авторы

Даты

1981-08-23—Публикация

1979-09-28—Подача