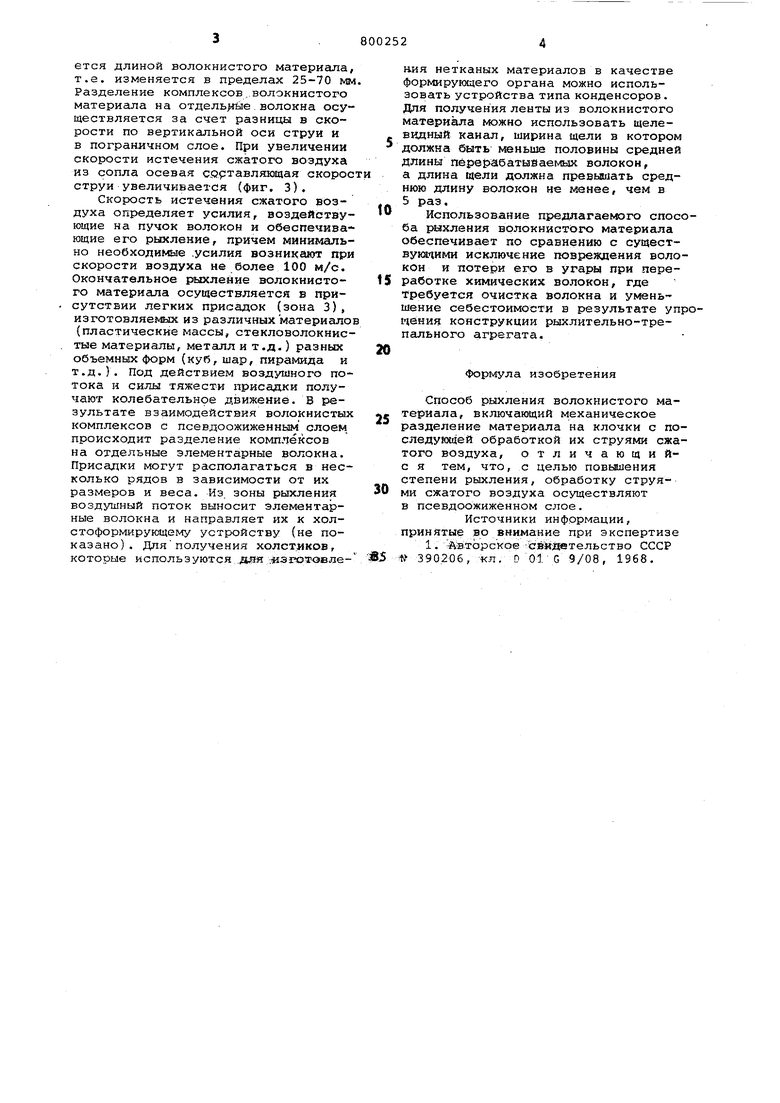

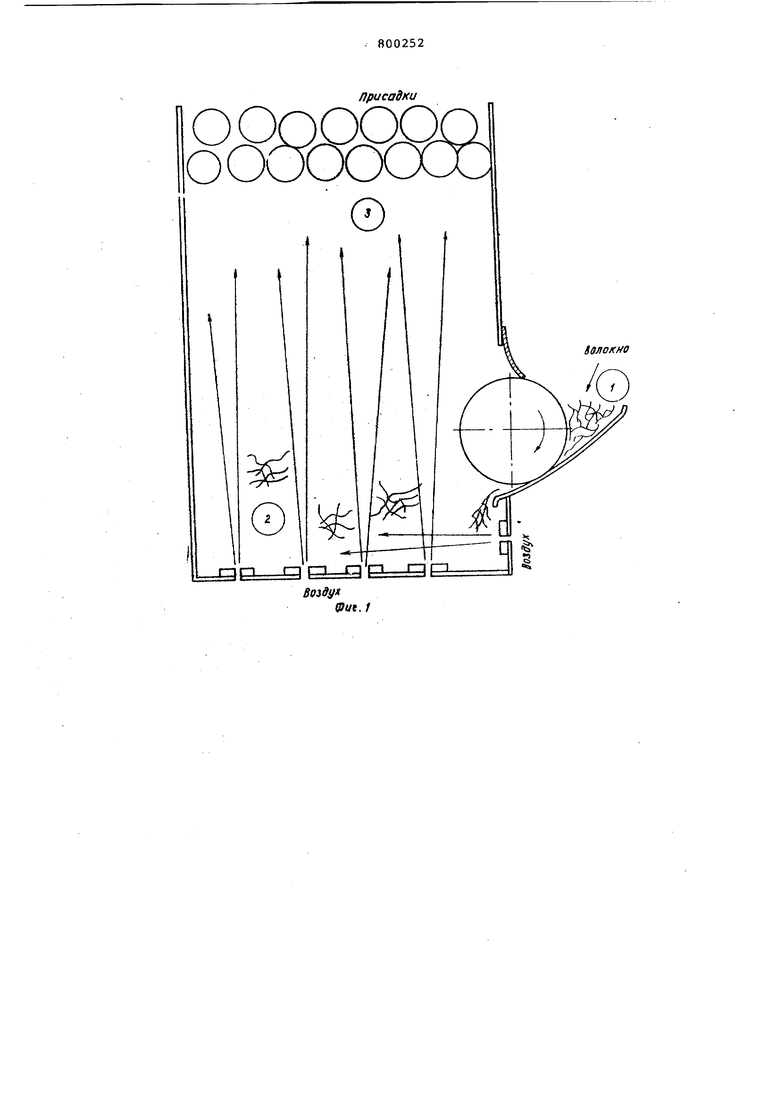

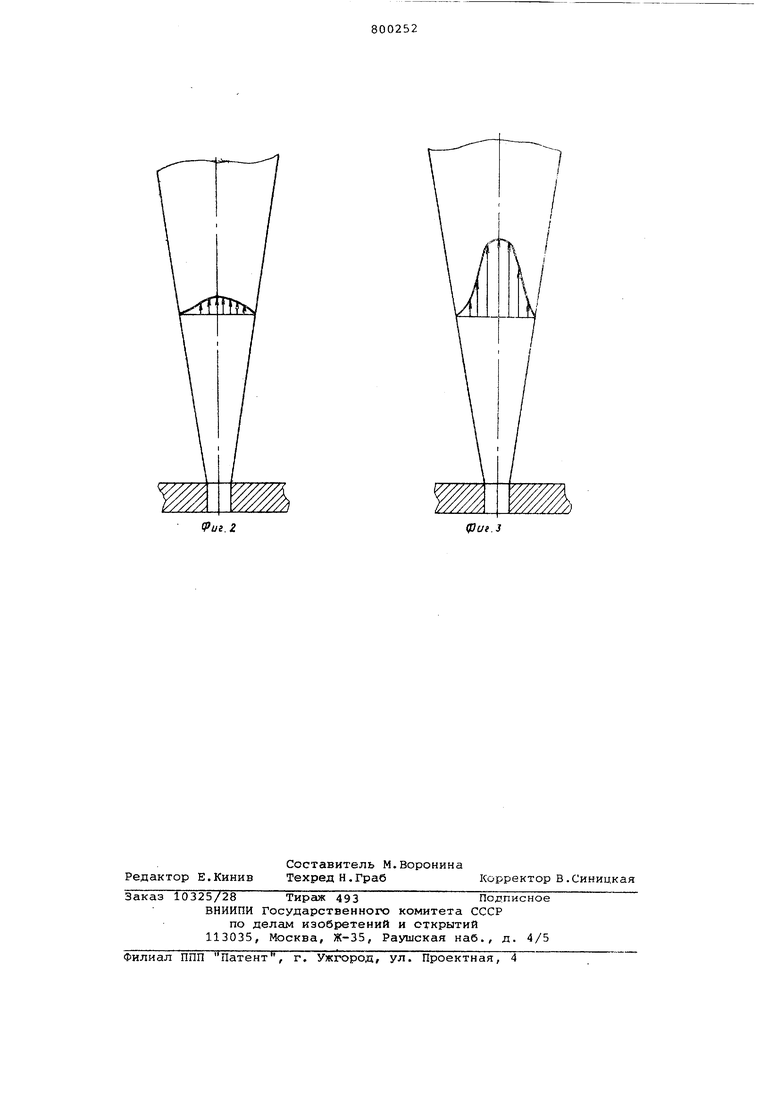

Изобретение относится к текстиль ной промышленности и предназначено для использования в прядильном производстве и производстве нетканых материалов. Известен способ рыхления волокнистого материала, включающий механическое разделение материала на клочки с последующей обработкой их струями сжатого воздуха, в результате чего происходит его рыхление. Способ заключаемся в том, что пред варительно разделенный на клочки волокнистый материал из бункера по ступает в рыхлительную секцию устройства, где рыхлится струями сжатого воздуха, выходящего из отверстий сопел, а нераз1 дхленный волок нистый материгьл попадает в зону окончательного рыхления, выполненную в виде пары шнеков l. Однако этот способ не обеспечивает требуемого качества рлахления, а наличие элементов механического воздействия шнеков на воло но приводит к повреждению волокна. Цель изобретения - повышение ст пени рыхления и создание более эко номичного процесса переработки волокнистого материала. Указанная цель достигается тем, что рыхление материала осуществляют в две стадии: предварительное рыхление волокнистой массы струями сжатого воздуха; окончательное рыхлекие в многоструйной системе в присутствии легких присадок, т.е. в псевдоожиженном слое. На фиг. 1 изображена схема обработки волокнистого материс1ла ; на фиг. 2 - эпюрное поле скоростей в продольном сечении струи на расстоянии 50 мм от сопла при скорости истечения струи 100 м/с; на фиг. 3 то же, при скорости 320 м/с. Комплексы волокон с кипных рыхлителей или непосредственно со штапелирующей машины (зона 1 на фиг. 1) подают в струи воздуха, осуществляющие предварительное рыхление волокна (зона 2) и передачу волокнистых комплексов в зону окончательного рыхления (зона 3) в псевдоожиженном слое. Скорость истечения струи воздуха в горизонтальном направлении 100-200 м/с. Далее волокнистый материал поступает в многоструйную систему, в которой воздух подают вертикально снизу вверх. Расстояние между струями определяется длиной волокнистого материала, т.е. изменяется в пределах 25-70 мм Разделение комплексов.волокнистого материала на отдель 1Йе , волокна осуществляется за счет разницы в скорости по вертикальной оси струи и в пограничном слое. При увеличении скорости истечения сжатого воздуха из сопла осевая срртавляювдая скорос струи увеличивается (фиг, 3). Скорость истечения сжатого воздуха определяет усилия, воздействующие на пучок волокон и обеспечивающие его рыхление, причем минимально необходимые .усилия возникают при скорости воздуха не более 100 м/с. Окончательное рыхление волокнистого материала осуществляется в присутствии легких присадок (зона 3), изготовляемых из различных материало (пластические массы, стекловолокнис тые материалы, металл и т.д.) разных объемных форм (куб, шар, пирамида и т.д.). Под действием воздушного потока и силы тяжести присадки получают колебательное Д1зижение. В результате взаимодействия волокнистых комплексов с псевдоожиженным слоем, происходит разделение комп.чёксов на отдельные элементарные волокна. Присадки могут располагаться в несколько рядов в зависимости от их размеров и веса. Из зоны рыхления воздушный поток выносит элементарные волокна и направляет их к холстоформирующему устрюйству (не показано) . Дляполучения холст иков, которые используются.,дзя ;«зротовления нетканых материалов в качестве формирующего органа можно использовать устройства типа конденсоров. Для получения ленты из волокнистого материала можно использовать щелевидный канал, ширина щели в котором должна быть меньше половины средней длины перерабатываемых волокон, а длина гдели должна превышать среднюю длину волокон не менее, чем в 5 раз. Использование предлагаемого способа рыхления волокнистого материала обеспечивает по сравнению с существукапими исключение повреждения волокон и потери его в угары при переработке химических волокон, где требуется очистка волокна и уменьшение себестоимости в результате упро1Чения конструкции рыхлительно-трепального агрегата. Формула изобретения Способ рыхления волокнистого материала, включающий механическое разделение материала на клочки с последующей обработкой их струями сжатого воздуха, отличающийс я тем, что, с целью повьаиения степени рыхления, обработку струями сжатого воздуха осуществляют в псевдоОжижённом слое. Источники информации, принятые во вйимание при экспертизе 1. Авторское-св дательство СССР 390206, кл. О 01 G 9/08, 1968.

OOQ

I n r-i F3-Я n r-1 e

Воздц

SJut. f

npticaSKu

| название | год | авторы | номер документа |

|---|---|---|---|

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1973 |

|

SU390206A1 |

| Устройство для очистки волокнистого материала | 1988 |

|

SU1694717A1 |

| СЛОИСТЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2474628C2 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2049169C1 |

| СПОСОБ ОЧИСТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347861C1 |

| СПОСОБ ПРОИЗВОДСТВА ИГЛОПРОБИВНЫХ КРЕМНЕЗЕМНЫХ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2350700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА, АРМИРОВАННОГО СЕТКОЙ | 2007 |

|

RU2360050C2 |

Авторы

Даты

1981-01-30—Публикация

1977-11-30—Подача