Изобретение относится к текстильной промышленности, в частности, к производству нетканых теплозащитных полотен (матов), которые могут быть использованы для тепловой изоляции в военно-космической технике, высокотемпературных агрегатах, для футеровки термических печей, для тепловой изоляции бытовых нагревательных приборов, для фильтрации жидких металлов и сплавов и для звукоизоляции.

Теплозащитные полотна (маты) выполнены в виде нетканого материала из скрепленных между собой иглопрокалыванием кремнеземных волокон диаметром от 5 до 20 мкм. При этом нетканый материал представляет собой трехмерную структуру толщиной от 3 до 30 мм.

Известны маты из стеклянных волокон различного химического состава. Вместе с тем, актуальным является получение иглопробивных матов из кремнеземных волокон, которые имеют принципиальное отличие по структуре от всех известных стеклянных волокон: кремнеземные волокна имеют пористую структуру, пониженную плотность и низкую теплопроводность.

Известен способ изготовления нетканого иглопробивного материала (а.с. СССР №1694738, кл. D04H 1/48, 1978 г.) - аналог, включающий формование холста из синтетических волокон, предварительное его скрепление, увлажнение и окончательное упрочнение путем иглопрокалывания.

Недостатком данного способа является то, что данный способ не обеспечивает глубокое разрыхление, что не позволяет получать холст из элементарных волокон, а также образуется неравномерность по толщине вдоль ширины холста.

Известен способ изготовления нетканого полотна (патент РФ №2073756, кл. D04H 1/46, 1997 г.) - аналог, содержащий подготовку исходного сырья, смешивание, замасливание, расщипывание, формование холста и скрепление холста путем его иглопробивания до образования нетканого полотна.

Недостатком способа является то, что при этом способе используют 2 или 3 иглопробивные машины, которые уплотняют и связывают полотно иглами с зазубринами, что является неэкономичным.

Наиболее близким к предложенному способу по технической сущности является способ производства дублированного коврового покрытия Экопол (патент РФ №2263169, кл. D04H 11/00 - 2004 .) - прототип, содержащий подготовку волокнистой смеси на рыхлительно-смесовом агрегате, где происходят процессы рыхления и смешения волокна, формирование волокнистого холста, получение многослойного волокнистого холста с хаотичным расположением волокон и преобразование холста в полотно на иглопробивной машине.

Недостатком данного способа является то, что связывание волокон по данному способу не обеспечивает получение равноплотного полотна по ширине.

Известно устройство получения нетканого полотна из минеральных и силикатных волокон (патент РФ №2074913, кл. D04H 1/46, 1997 г. - прототип), содержащее щипальную машину со съемным барабаном, горизонтальную шахту узла аэродинамического холстоформование с двумя перфорированными барабанами, на которых формируется волокнистый холст. С перфорированных барабанов сформированный холст снимается съемными валиками и подается на транспортер иглопробивной машины, где в результате многократного иглопрокалывания происходит его скрепление и уплотнение. Затем полученный полуфабрикат поступает на вторую иглопробивную машину для окончательного иглопрокалывания.

Недостатком данного устройства является то, что получаемое полотно имеет максимальную толщину до 6 мм и для получения полотна используются две иглопробивные машины.

Для получения иглопробивных полотен из кремнеземного пористого волокна предполагалось использование стандартного оборудования, которое применяется для получения иглопробивных полотен из стеклянных и синтетических волокон сплошной структуры. Однако его применение для получения полотен из пористых кремнеземных волокон оказалось невозможным.

Технический результат настоящего изобретения состоит в создании теплозащитного материала из кремнеземных волокон, имеющих пористую структуру, в получении полотна толщиной 3-30 мм и в обеспечении экологичности процесса.

Этот результат достигается тем, что в способе производства иглопробивных кремнеземных теплозащитных материалов, включающем приготовление волокнистой смеси, формирование волокнистого холста аэродинамическим способом и формирование иглопробивного полотна в качестве исходного сырья используют кремнеземные волокна диаметром 5-7 мкм и 8-20 мкм или их смесь в соотношении (10-90):(90-10)%, которые разволокняют на пильчатом барабане, формирование волокнистого холста осуществляют на транспортере холстоформующей машины за счет совмещения аэродинамического и механического способов, затем полученный волокнистый холст подвергают воздействию игольной доски иглопробивной машины, оснащенной пробивными иглами с зазубринами в прямом и обратном направлениях, формирование иглопробивного полотна толщиной 3,0-10,0 мм производят за один технологический цикл, а формирование иглопробивного полотна толщиной 12,0-30,0 мм - в два этапа: 1) сначала изготавливают полотна - заготовки с предварительной пробивкой в двух направлениях за один проход полотна через иглопробивную машину; 2) затем производят сложение полотен-заготовок до необходимой толщины с последующей окончательной пробивкой в двух направлениях за один проход через иглопробивную машину, сформированное нетканое иглопробивное полотно поступает на устройство резки и намотки, причем кремнеземные волокна имеют пористую структуру с величиной пор 3-10Å (ангстрем), а технологическая линия для производства иглопробивных кремнеземных теплозащитных материалов, содержащая устройство перемешивания волокнистой массы, питающий транспортер, узел холстоформования, иглопробивную машину, имеющую стол с игольной доской и закрепленными на ней иглами, при этом пробивные иглы, закрепленные на игольной доске, выполнены с зазубринами в прямом и обратном направлениях, причем количество рядов игл с зазубринами в прямом направлении, расположенных при входе в игольную доску, в 2-3 раза больше, чем количество рядов игл с обратным направлением зазубрин, расположенных в финальной части игольной доски, а двухсторонняя пробивка полотна (сверху вниз и снизу вверх) осуществляется за один технологический ход игольной доски в одной иглопробивной машине, размер пробивных игл и зазубрин пропорционален диаметру кремнеземного волокна.

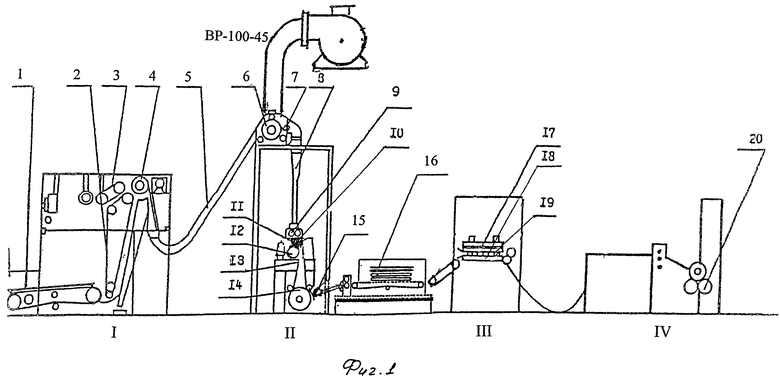

Технологическая линия содержит:

Питатель-рыхлитель (I) аэродинамическую холстоформующую машину, совмещенную с преобразователем прочеса (II); иглопробивную машину (III), устройство резки и намотки (IV). Линия обеспечивает технологический процесс получения нетканых теплоизоляционных материалов от штапелированного кремнеземного волокна до рулона.

На чертеже представлена технологическая линия для производства иглопробивных кремнеземных теплозащитных материалов, которая содержит следующие узлы:

I. Питатель-рыхлитель-смеситель;

1 - питающий транспортер питателя-смесителя;

2 - наклонную игольчатую решетку питателя-смесителя;

3 - разравнивающую решетку питателя-смесителя;

4 - съемный барабан питателя-смесителя;

5 - пневмопровод;

II. Холстоформующая машина

6 - верхний конденсер холстоформующей машины;

7 - съемный барабан:

8 - вертикальный бункер;

9 - питающую пару валов машины;

10 - питающий цилиндр;

11 - питающий столик;

12 - дискретизирующий барабан;

13 - шахта;

14 - нижний барабан-конденсер;

15 -уплотняющий валик;

16 - преобразователь прочеса.

III. Иглопробивная машина;

17 - перфорированный очистительный стол;

18 - перфорированный подкладочный стол;

19 - пробивная доска, оснащенная иглами;

IV. Устройство резки-намотки:

20 - накатные валы.

Способ производства иглопробивных кремнеземных материалов осуществляют следующим образом.

Пример 1.

В производстве иглопробивных кремнеземных теплозащитных материалов в качестве исходного сырья используют кремнеземное волокно с величиной пор 3-10А (ангстрем).

Подготовка волокнистого сырья заключается во взвешивании определенных порций кремнеземных волокон диаметром 5 мкм. Смесь составляют по методу формирования так называемой "постели" из волокон, взвешивают определенную порцию заданного вида волокна и укладывают на питающий транспортер (I) питателя-рыхлителя-смесителя (1) толщиной 200-300 мм.

С питающего транспортера (1) полученный материал передают на наклонную решетку (2), иглы которой захватывают клочки волокнистого материала и переносят их от питающей решетки на разравнивающую (3). Иглы разравнивающей решетки, перемещаясь навстречу иглам наклонной решетки (2), растаскивают крупные клочки на более мелкие, которые затем сбрасывают с помощью съемного барабана (4) в приемную часть пневмопровода (5) для транспортирования их к холстоформующей машине (II). Качество рыхления волокна в бункере-питателе зависит от плотности и влажности перерабатываемого волокна, от регулирования скоростей наклонной игольной решетки и питающего транспортера и от изменения разводок между разравнивающей и игольной решетками.

Разрыхленное и перемешенное в питателе-рыхлителе волокно по пневмопроводу (5) подается на конденсер (6) холстоформующей машины (II), с которою сбрасывается сьемным барабаном (7) в бункер (8). Загрузку бункера (8) осуществляют периодически и контролируют устройством, поддерживающим заданный уровень волокна в нем. После достижения заданного уровня волокна в бункере осуществляют следующие операции: волокнистый слой из бункера, посредством пары питающих валов (9), подают на питающий цилиндр (10), затем на питающий столик (11), огибая который волокнистый слой передастся в зону воздействия дискретизирующего барабана (12). В данной зоне и происходит расщепление волокнистой массы на отдельные волокна, которые, попадая в шахту (13), под воздействием воздушного потока, созданного совмещенным аэродинамическим и механическим способами, осаждаются на сетчатом барабане-конденсере (14), формируется волокнистый холст и с помощью вращающегося уплотняющего валика (15), из шахты (13) волокнистый холст направляем на транспортер преобразователя прочеса (16), который предназначен для получения необходимой толщины и ширины холста путем многократного сложения первичного холста, снимаемого с барабана-конденсера холстоформующей машины.

Волокнистый холст, попадая в иглопробивную машину, подвергается воздействию игольной доски, оснащенной пробивными иглами с зазубринами в прямом и обратном направлениях. Выбор размера игл и типа зазубрин зависит от диаметра волокна. Располагаются иглы в доске по следующей схеме: пробивные иглы с обычным (прямым) направлением зазубрин располагаются в передней части доски. Причем их количество превышает количество пробивных игл с обратным направлением зазубрин, располагающихся па выходе из доски, в 2-3 раза. В зоне иглопрокалывания холст находится между перфорированным очистительным (17) и подкладочным (18) смолами и подвергается воздействию пробивной доски (19), оснащенной пробивными иглами с зазубринами, причем зазубрины, выполненные в прямом и обратном направлениях, обеспечивают двухстороннюю пробивку полотна (сверху вниз и снизу вверх) за один технологический ход игольницы в одной иглопробивной машине. Сформированное нетканое иглопробивное полотно (ИПП) толщиной 3,0-10,0 мм производят за один технологический цикл, а ИПП толщиной 12,0-30,0 мм - в 2 этапа: 1)сначала изготавливают полотна-заготовки с предварительной пробивкой в двух направлениях за один проход через иглопробивную машину; 2) затем производят сложение полотен-заготовок до необходимой толщины с последующей окончательной пробивкой в двух па-правлениях за один проход через иглопробивную машину. Полученное нетканое иглопробивное полотно поступает на устройство резки и намотки, где на накатных валах (20) происходит формирование рулонов.

Пример 2.

Способ производства иглопробивных кремнеземных теплозащитных материалов и технологическая линия для его осуществления производят аналогично примеру 1, но в качестве исходного сырья используют кремнеземное волокно диаметром 20 мкм.

Пример 3.

Способ производства иглопробивных кремнеземных теплозащитных материалов и технологическая линия для его осуществления производят аналогично примеру 1, но в качестве исходного сырья используют смесь кремнеземных волокон диаметром 7 мкм и 20 мкм в соотношении (90-10) %.

Пример 4.

Способ по примеру 1, отличающийся тем, что в качестве исходного сырья используют смесь кремнеземных волокон диаметром 5 мкм и 8 мкм в соотношении (10-90)%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАТЕРИАЛА ГЕОТЕКСТИЛЬНОГО | 2022 |

|

RU2815026C2 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО КОВРОВОГО ПОКРЫТИЯ ЭКОПОЛ | 2004 |

|

RU2263169C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Способ изготовления нетканого материала | 1986 |

|

SU1381212A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2199806C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО МАТЕРИАЛА | 1998 |

|

RU2157866C2 |

| НЕТКАНЫЙ МАТЕРИАЛ "ТЕХПОЛ" | 2001 |

|

RU2215836C2 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| Иглопробивная машина | 1983 |

|

SU1134637A1 |

Изобретение относится к текстильной промышленности, в частности к производству нетканых иглопробивных полотен, которые могут быть использованы для тепловой изоляции в высокотемпературных агрегатах, для футеровки термических печей, для тепловой изоляции бытовых нагревательных приборов, для фильтрации жидких металлов и сплавов и для звукоизоляции. Техническая задача настоящего изобретения заключается в использовании в производстве кремнеземных волокон, которая достигается тем, что в способе производства иглопробивных кремнеземных теплозащитных материалов, включающем приготовление волокнистой смеси, формирование волокнистого холста аэродинамическим способом и формирование иглопробивного полотна в качестве исходного сырья используют кремнеземные волокна диаметром 5-7 мкм и 8-20 мкм или их смесь в соотношении (10-90):(90-10)%, которые разволокняют на пильчатом барабане, формирование волокнистого холста осуществляют на транспортере холстоформующей машины за счет совмещения аэродинамического и механического способов, затем полученный волокнистый холст подвергают воздействию игольной доски иглопробивной машины, оснащенной пробивными иглами с зазубринами в прямом и обратном направлениях, формирование иглопробивного полотна толщиной 3,0-10,0 мм производят за один технологический цикл, а формирование иглопробивного полотна толщиной 12,0-30,0 мм - в два этапа: 1) сначала изготавливают полотна - заготовки с предварительной пробивкой в двух направлениях за один проход полотна через иглопробивную машину; 2) затем производят сложение полотен-заготовок до необходимой толщины с последующей окончательной пробивкой в двух направлениях за один проход через иглопробивную машину, сформированное нетканое иглопробивное полотно поступает на устройство резки и намотки, причем кремнеземные волокна имеют пористую структуру с величиной пор 3-10Å (ангстрем), а технологическая линия для производства иглопробивных кремнеземных теплозащитных материалов, содержащая устройство перемешивания волокнистой массы, питающий транспортер, узел холстоформовання, иглопробивную машину, имеющую стол с игольной доской и закрепленными на ней иглами, при этом пробивные иглы, закрепленные на игольной доске, выполнены с зазубринами в прямом и обратном направлениях, причем количество рядов игл с зазубринами в прямом направлении, расположенных при входе в игольную доску, в 2-3 раза больше, чем количество рядов игл с обратным направлением зазубрин, расположенных в финальной части игольной доски, а двухсторонняя пробивка полотна (сверху вниз и снизу вверх) осуществляется за один технологический ход игольной доски в одной иглопробивной машине, размер пробивных игл и зазубрин пропорционален диаметру кремнеземного волокна. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ производства иглопробивных кремнеземных теплозащитных материалов, включающий приготовление волокнистой смеси, формирование волокнистого холста аэродинамическим способом и формирование иглопробивного полотна, отличающийся тем, что в качестве исходного сырья используют кремнеземные волокна диаметром 5-7 мкм и 8-20 мкм или их смесь в соотношении (10-90):(90-10)%, которые разволокняют на пильчатом барабане, формирование волокнистого холста осуществляют на транспортере холстоформующей машины за счет совмещения аэродинамического и механического способов, затем полученный волокнистый холст подвергают воздействию игольной доски иглопробивной машины, оснащенной пробивными иглами с зазубринами в прямом и обратном направлениях, формирование иглопробивного полотна толщиной 3,0-10,0 мм производят за один технологический цикл, а формирование иглопробивного полотна толщиной 12,0-30,0 мм - в два этапа: 1) сначала изготавливают полотна - заготовки с предварительной пробивкой в двух направлениях за один проход полотна через иглопробивную машину; 2) затем производят сложение полотен-заготовок до необходимой толщины с последующей окончательной пробивкой в двух направлениях за один проход через иглопробивную машину, сформированное нетканое иглопробивное полотно поступает на устройство резки и намотки.

2. Способ производства иглопробивных кремнеземных теплозащитных материалов по п.1, отличающийся тем, что кремнеземные волокна имеют пористую структуру с величиной пор 3-10Å (ангстрем).

3. Технологическая линия для производства иглопробивных кремнеземных теплозащитных материалов, содержащая устройство перемешивания волокнистой массы, питающий транспортер, узел холстоформования, иглопробивную машину, имеющую стол с игольной доской и закрепленными на ней иглами, отличающаяся тем, что пробивные иглы, закрепленные на игольной доске, выполнены с зазубринами в прямом и обратном направлениях, причем количество рядов игл с зазубринами в прямом направлении, расположенных при входе в игольную доску, в 2-3 раза больше, чем количество рядов игл с обратным направлением зазубрин, расположенных в финальной части игольной доски, а двухсторонняя пробивка полотна (сверху вниз и снизу вверх) осуществляется за один технологический ход игольной доски в одной иглопробивной машине.

4. Технологическая линия по п.3, отличающаяся тем, что размер пробивных игл и зазубрин пропорционален диаметру кремнеземного волокна.

| ВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТА, СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1991 |

|

RU2074914C1 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО КОВРОВОГО ПОКРЫТИЯ ЭКОПОЛ | 2004 |

|

RU2263169C1 |

| Разрежающий поршневой насос с ртутным уплощением | 1928 |

|

SU15805A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

Авторы

Даты

2013-10-10—Публикация

2012-05-21—Подача