Устройство для осуществления способа, включающее корпус со средствами для загрузки и выгрузки кокса средство для подводи смеси углеводородов с водяным паром и расположенный над ним коллектор для отвода газов, содержащих водород и окись углерода, имеет средства для подвода и отвода теплоносителя, расположенные над коллектором для отвода газов содержащих водород и окись углерода, и средства для подвода и отвода инертного газа, расположенные под средством для подвода смеси углеводородов с водяным паром. Кроме того, средство для подвода смеси углеводородов с водяным паром расположено внутри корпуса.

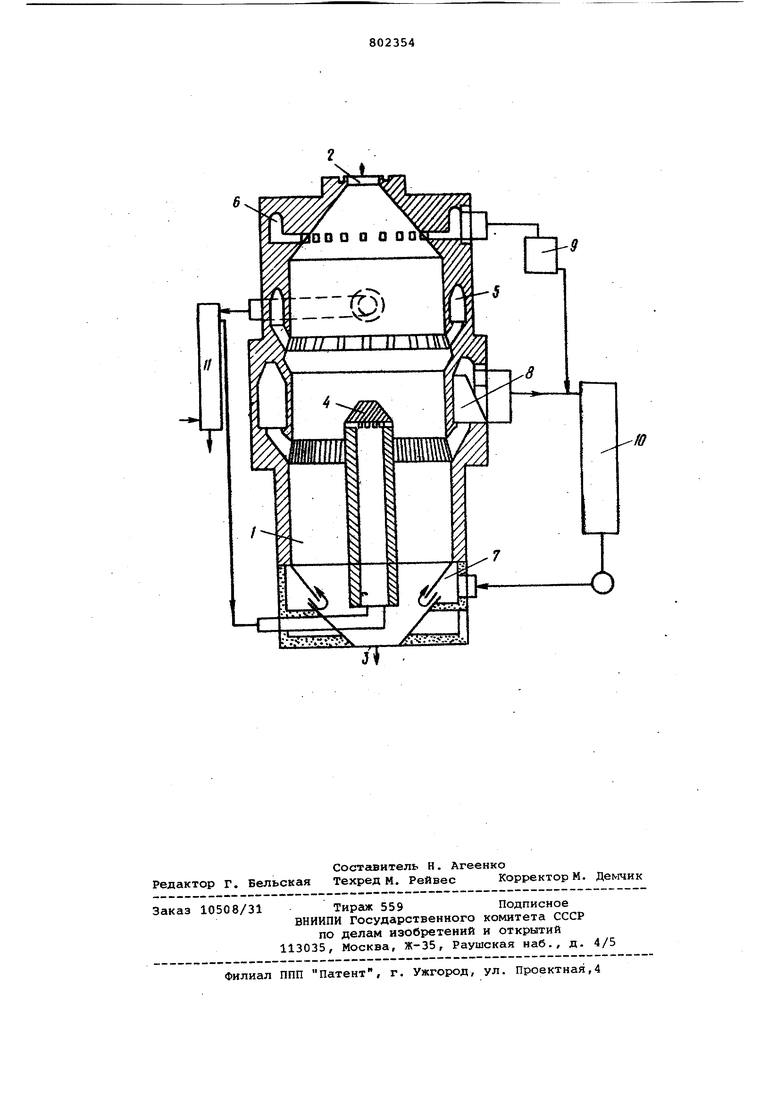

На чертеже показано устройство для осуществления предлагаемого способа , разрез.

Устройство содержит корпус 1 со средствами 2 и 3 для загрузки и выгрузки кокса соответственно,средство 4 для подвода смеси углеводородов с водяным паром, размещенное внутри корпуса 1, и расположенный над ним коллектор 5 для отвода газов содержащих водород и окись углерода. Корпус 1 имеет средство б для подвод и отвода теплоносителя, расположенное над коллектором 5, и средства 7 и 8 для подвода и отвода инертного газа соответственно, расположенные под средством 4 для подвода смеси углеводородов с водяным паром.

Уся-ройство снабжено регенераторов 9, соединенным со средством б для подвода и отвода теплоносителя, котлом-утилизатором 10, соединенным со средствами 7 и 8 для подвода и отвода инертного газа, и теплообменником 11, к которому подключены коллектор 5 и средство 4 для подвода смеси углеводородов с водяным паром.

Пример 1. Раскаленный кокс с температурой 1000°С средством 2 дл загрузки подают в верхнюю часть корпуса 1, где его предварительно наревают до температуры 1200°С путем непосредственного конгакта с продуктами горения горючего газа, подаваемого средством 6. В качестве горючего газа использовали коксовый газ. Расход коксового газа составил 0,035 кокса. Расход воздуха на горение горючего газа составил 0,17 кокса.

Продукты горения с температурой 1300°С отводят средством 6 в регенератор 9, где они отдают тепло насадке и затем подаваемому на горение воздуху и, охлажденные до температуры 500°С, поступают в котелутилизатор 10. При кантовке направление потоков воздуха и продуктов горений изменяется.

Предварительно нагретый до температуры 1250°С кокс охлаждают до температуры смесью углеводородов с водяным паром, подаваемой в корпус 1 с температурой 700°С средством 4, а получаемый газ, содержащий водород и окись углерода, с температурой средством. 5 отводят в теплообменник 11, где его охлаждаю до температуры 250°С. Исходную парогазовую смесь предварительно нагревают в теплообменнике 11 до 700°С

В качестве углеводородсодержащего {газа, участвующего в охлаждакадей парогазовой смеси, использовали коксовый газ, который вводили в парогазовую смесь в соотношении паруглеводороды 1,05:1,10 по объему. Удельный расход коксового газа составил 0,38 HMVKr кокса, расход парогазовой охлаждающей смеси 0,6 нм /кг кокса. Время контакта парогазовой смеси с коксом 8-12 с. Удельный выход газов, содержащий водород и окись углерода, 0,7 кокса.

Конечное охлаждение кокса от температуры 720°С до температуры 200 С производят в нижней части корпуса 1 путем пропускания через слой кокса инертного газа с температурой 180°С, подаваемого посредством 7 из котла-утилизатора 10. Нагретый инертный газ (до температуры 500°С) отводят средством 8 в котел-утилизатор 10, где он охлаждается до температуры , и затем возвращают в цикл на охлаждение.

В качестве инертного газа использовали продукты горения коксового газа, удельный расход инертного газа 1,6 кокса.

Пример 2. Способ осуществляли аналогично способу, описанному в примере 1.

В качестве углеводородсодержащего газа применяли природный газ, который вводили в охлаждающую парогазовую смесь в соотношении пар-углеводороды 1,05:1,10 по объему. Удельный расход природного газа составил 0,11 кокса, а парогазовой смеси 0,26 кокса. Время контакта парогазовой смеси 12-15 с. Удельный выход газов, содержащих водород и окись углерода,0,32 нм. /кг кокса.

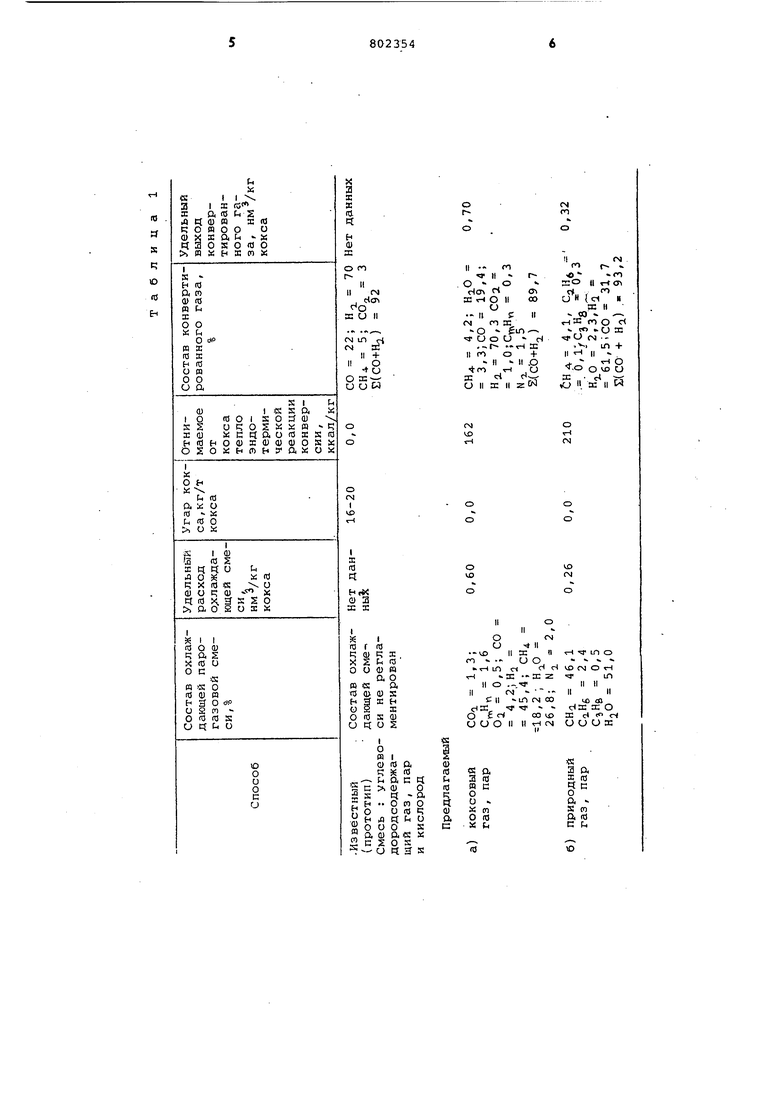

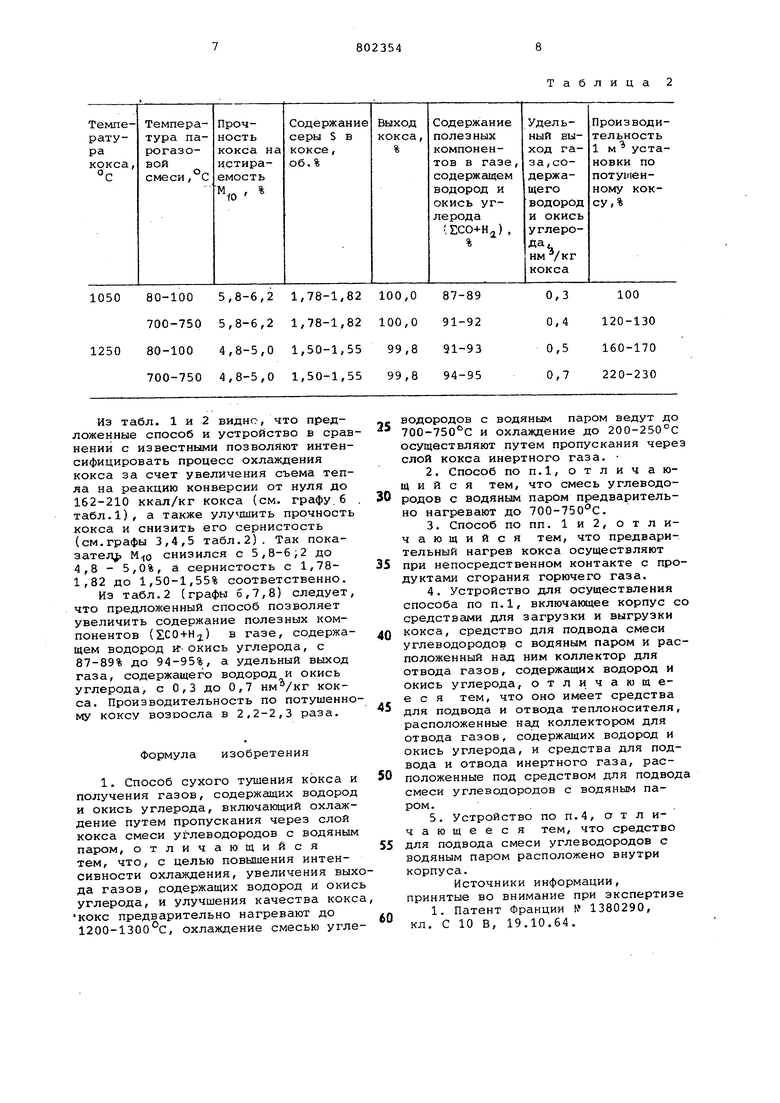

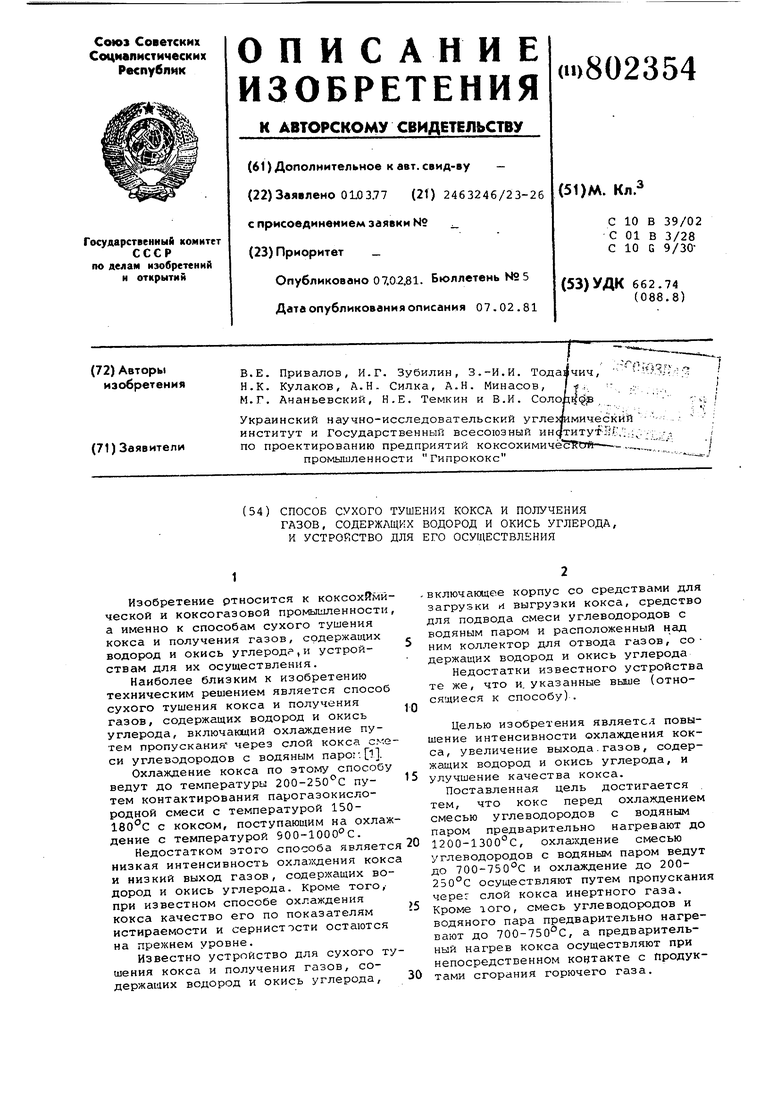

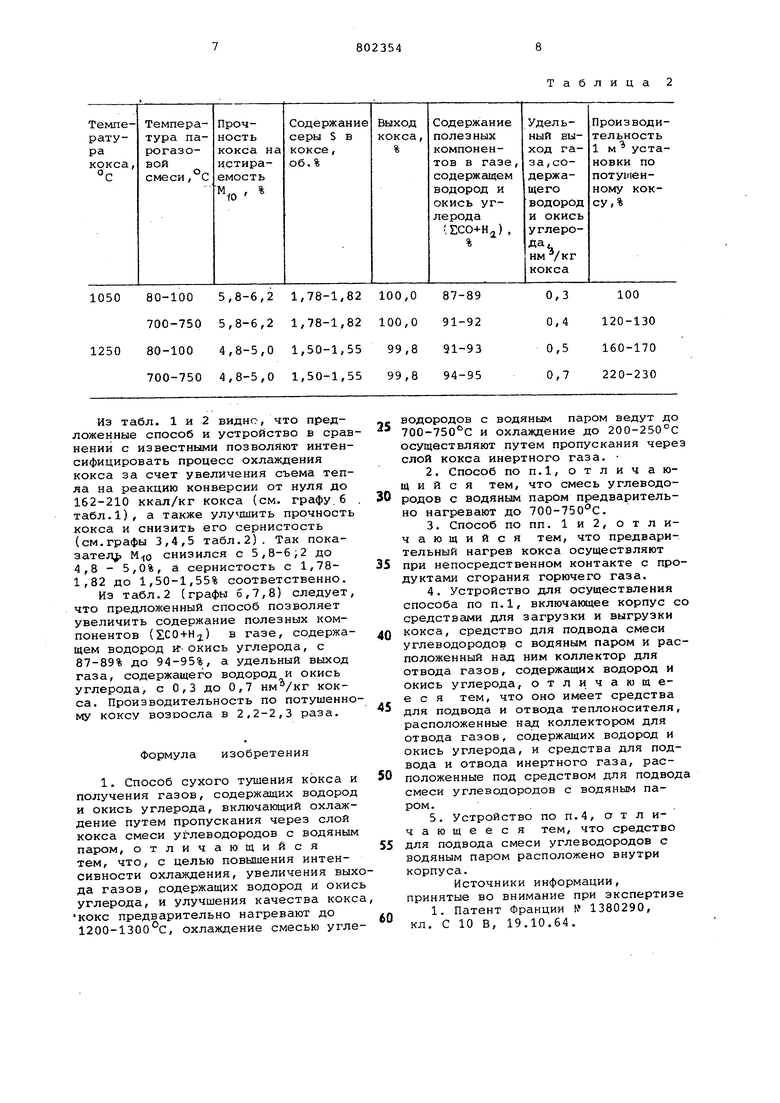

В табл. 1 и 2 приведены сравнительные данные, полученные при осуществлении известного способа 1 и предложенного.

n

a

s c; о

Ю H

о

N

m

Г-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого тушения кокса и получения газов,содержащих водород и окись углерода,и устройство для его осуществления | 1979 |

|

SU1043159A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА ИЗ ТВЕРДЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ | 2009 |

|

RU2437914C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Установка и способ сухого тушения кокса | 2023 |

|

RU2817964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| Способ получения газа, содержащего водород и оксид углерода, при сухом тушении кокса и реактор для его осуществления | 1990 |

|

SU1792422A3 |

| Способ термообработки угля для по-лучЕНия АКТиВиРОВАННОгО угля | 1978 |

|

SU816958A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| Газотурбинная установка и способ функционирования газотурбинной установки | 2016 |

|

RU2624690C1 |

о r-l

tvl

kD

(N

о о

о о

ID (N

о

VO

II

О

II

О N

о t II

-VC11ЖII

n«--- UO

T-iLn c

T-i .а:--я:2

II о .

II(N - с 11 LncNCO

ciEC ч- ooio OOOM iirHcN

II

« Я D,

Sa

2It)

gS g.

ft

ик

S (0

St Qi It

о(0 С t.

:i:t

Из табл. 1 и 2 видно, что предложенные способ и устройство в сравнении с известными позволяют интенсифицировать процесс охлаждения кокса за счет увеличения съема тепла на реакцию конверсии от нуля до 162-210 ккал/кг кокса (см. графу. 6 табл.1), а также улучшить прочность кокса и снизить его сернистость (см.графы 3,4,5 табл.2). Так показател снизился с 5,8-6;2 до 4,8 - 5,0%, а сернистость с 1,781,82 до 1,50-1,55% соответственно.

Из табл.2 (графы 6,7,8) следует, что предложенный способ позволяет увеличить содержание полезных компонентов (ZCO+H) в газе, содержащем водород к-окись углерода, с 87-89% до 94-95%, а удельный выход газа, содержащего водород и окись углерода, с 0,3 до 0,7 кокса. Производительность по потушенному коксу возросла в 2,2-2,3 раза.

Формула изобретения

водородов с водяным паром ведут до 700-750 0 и охлаждение до 200-250°С осуществляют путем пропускания чере слой кокса инертного газа.

Источники информации, принятые во внимание при экспертизе

9

Авторы

Даты

1981-02-07—Публикация

1977-03-01—Подача