2. Устройство для сухого тушения крксд, и получения газов, содержащих водород к окись углерода, имеющее корпус со средствами для загрузки и выгрузки кокса/ средство для подвода смеси углеводородов с водяным паром, расположенное в средней части, корпуса, по его оси, расположенный над ним коллектор дл; отвода газов, содержащих водород к окись углерода, средство для подвода водяного пара, расположенное в нижней части корпуса, средство для отвода пара, расположенное под средством дпя подвода смеси, углеводородов с водяным nejpoM, отличающееся тем, что средство для подвода смеси углеводородов с водяным паром выполнено в виде трубы, снабженной колпаком с раструбом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого тушения кокса и получениягАзОВ, СОдЕРжАщиХ ВОдОРОд и ОКиСьуглЕРОдА, и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1977 |

|

SU802354A1 |

| Способ получения газа, содержащего водород и оксид углерода, при сухом тушении кокса и реактор для его осуществления | 1990 |

|

SU1792422A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА ИЗ ТВЕРДЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ | 2009 |

|

RU2437914C2 |

| СПОСОБ УТИЛИЗАЦИИ КОНВЕРТЕРНЫХ ГАЗОВ ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА | 2016 |

|

RU2637439C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Способ утилизации конвертерных газов для производства жидкого топлива из водородсодержащего синтез-газа | 2022 |

|

RU2800904C1 |

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721701C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| Способ получения конвертированного газа | 1979 |

|

SU939380A1 |

1. Способ сухого тушения itoKca и получения газов, содержащих водо- род и окись углерода, вкд чающий предварительный нагрев кокса до 1200-1300°С, охлаждение, путем пропускания через слой коксасмеси npejaварительно нагретых углеводородов и водяного пара и последующее охлаждечние до 200-250с путем пропускания . через слой кокса охлгикдающего агента, о т л и ч а .ю ц Ии с я тем, что, с целью снижения энергозатрат, предварительный нагрев гглеводородов с вс дяным паром ведут путем под- вода тепла от охлаждаемого кокса, у охлаждение кокса смесью углеводородов с водяным паром ведут до 400- ГЛ и охлаждение до 200-250с ведут водяным парсзм. 4 М СП ;о W

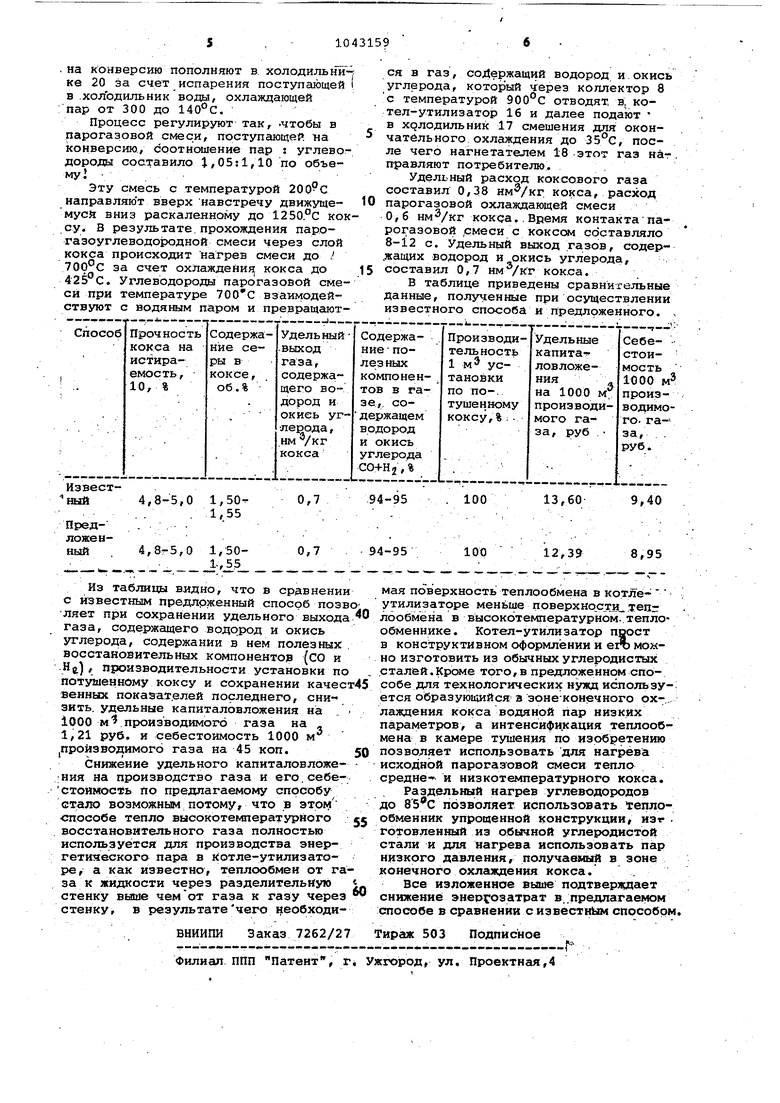

Изобретение относится к произ- . водству кокса и может найти применение в коксохимической и коксогазо йой промышленности. Известен способ сухого.тущения ,кокса и получения газов, содержащих водород и окись углерода, включающи предварительный нагрев кокса до . 1200-1300°С, охлаждение кокса путем пропускания через его слой смеси предварительно нагретых углеводород и водяного пара и последующее охлаж дение до 200-250°С путем пропускани через слой кокса инертного охлаждающего агента. Первичное охлаждение кокса по этому способу ведут смесью углеводородов и водяного пара до 700-750 С, смесь углеводородов с водяным паром предварительно нагревают также до 700-750°С, а окончательное охлаждение кокса до 200-250с осуществляют путем пропускания через слой кокса инертного газаЩ Известно устройство для сухого тушения кокса и получения газов, содержащих водород и окись углерода, включающее корпус со средствами для загрузки и выгрузки кокса/ средство для подвода смеси углеводородов с водяным паром, расположенное в, сре ней части корпуса по его оси, расположенный над иим коллектор для отвода газов, содержшдих водород и окись углерода,.средство для подвода водяного пара, расположенное в нижне части корпуса, средство для отвода пара, расположенное под средством для подвода смеси углеводородов с водяным паром l} . Недостатком известных способа и устройства является повышенные энергозатраты из-за необходимости предва рительного нагрева парогазовой смеси перед подачей ее на кокс до 700-750 Нагрев парогазовой смеСи в этом спосббй производится в высокотемп.ературном газовом теплообменнике/ т.е. за счет теплообмена между газами через разделительную стенку, а как известно, теплообмен от газа к газу через стенку значи-тельнб ниже, чем от нагретого кокса к газу при непосредственном их контакте в камере тушения. На нагрев парогазовой смеси расходуется до 20% тепла высокотемпературного кокса. . . i На конверсию углеводородов используется часть вырабатываемого энергетического пара. Тепло высокотемпёратурного восстановительного газа по этому способу не используется для производства энергетического пара в котле-утилизаторе, наоборот, около 35% этого тепла бесполезно уносится из цикла с охлаждающей водой и Щ1Я охлаждения га.за необходимо в схеме , устанавливать холодильник смешения, который должен работать при относительно высокой температуре 350-360 С, Целью изобретения является сни ение энергозатрат. . Поставленная цель достигается тем, что согласно способу, включающему предварительный нагрев кокса до . 1200-1300с, охлаждение, путем пропускания через слой кокса смеси предварительно нагретых углеводородов и водяного пара и последующее охлаикдение до 200-250°С путем пропускания через слой кокса охлаждающего агента, предварительный нагрев смеси углеводородов с водяным паром ведут путем подвода тепла от охлаждаемого кокса, охлаждение кокса смесью углеводородов с водяным паром ведут до 400-450 с и охлаждение до 200250 С ведут водяным паром. Устройство включает корпус со средствами для загрузки и выгрузки кокса, средство для подвода смеси углеводородов с водяным паром, расположенное в средней части корпуса по его оси, расположенный над ним коллектор дпя отвода газов содержащих водород и окись углерода, , средство для подвода водяного пара, расположенное в нижней части корпуса, средство для отвода пара,, расположенное под средством для подвода 9меси углеводородов с водяным паром Средство для подвода смеси углеврдо родов с водяным паром выполнено в виде трубы, снабженной колпаком; с раструбом. Такое осуществление, способа в предложенном устройстве позволяет снизить энергозатраты. На чертеже показано предлагаемое устройство, разрез. Устройство содержит корпус 1 со средствами 2 и 3 для загрузки и выгрузки кокса, соответственно, средство для подвода-смеси углеводородов с водяным паром выполнено в виде трубы 4, расположенной в средней части по оси корпуса 1 выходное отв ерстие 5 которой размещено под. ко паком б с раструбом 7, укрепленным у его кромки. Над тру.бой 4 расположен коллектор 8 для отвода газа содержащего водород и окись углерода. Устройство имеет средство 9 для подвода и отвода теплоносителя, расположенное над коллектором 8, и средства 10 и 11 для подвода и отвода, соответственно, водяного пара расположенные под трубой 4 . Средстг во для подвода пара 10 выполнено в виде цилиндрической камеры, перекрлтой в верхней части коническим колосником 12, асредство для отвода охлаждающего пара 11 выполнено в виде кольцевого канала, обр азованного повер сностями двух соосно расположенных усеченных конусов 13 и 14. Устройство снабжено регенерато ром 15, соединенным со средством 9 для подвода газа и воздуха и отвода теплоносителя, котлом-утилизатором 1$, соединенным с одной сторогпа с коллектором 8, а .с другой стороны с холодильником 17 смешения соединенным с нагнетателем 18. Устройство -снабжено теплообменником 19 соединенным с трубой 4 и холодильни 4КОМ 20- смешения, сообщенным со сред ствсм 10 и трубой 4 через паровой нагнетатель 21 и со средством 11 для отвода пара. Способ осуществляется следующим образом. Раскаленный кокс с температурой 1000°С с помощью средства 2 для загруз и подают в верхнюю часть корпу са 1, где его предварительно нагрев ют до 1250с путем лучеспускания о раскаленного свода и факела горения горючего газа, подаваемого с помощь средства 9 и горения вьщеляющихся при прокалке остаточных летучих кок са. В качестве горючего газа исполь зовали, коксовый газ. РасхоДдКоксового газа составил 0,035 кок са. Расход воздуха, на горение коксо вогр газа составил 0,17 кокс Продукты горения с температурой 130 отводят средством 9 в регенератор 1 где они отдают тепло насадке, .которая затем отдает тепло подаваемому на горение воздуху и охлажденные до 500°С выводят в атмосферу. При кантовке направление потоком воздуха и продуктов горения изменяется. Предварительно нагретый кокс до 1250С охлаждают до 425°С смесью углеводородов с водяным паром. Охлаждающую парогазруглеводородную смесь получают непосредственно в средней части корпуса 1 следующим образом. Углеводородсодержащий газ, в каестве которого испдльзойали коксовый аз,нагревают до в трубчатом теплобменнике 19 водяным паром. Нагретый до 85с коксовый газ на выходе из теплообменника 19 перед поступлением в трубу 4 смешивают с водяным паррм с температурой. 140 С, поступающим из. холо-: дильника 20. Количество этого пара составляет 85% от необхрдимого количества водяного пара-, используемого на конверсию углеводородов. Смесь коксового газа и водяного пара через трубу 4 подают под колпак -6, откуда смесь с помощью раструбов 7 поступает на .слой кокса, имеющий температуру 425с, где встречается и смешивается с другой частью, составляющей 15% необходимого количества водяного пара, поступающегр на конверсию из нижней части корпуса 1 с температурой . Отбор и нагрев пара до производят следующим образом. Основную массу водяного пара, необходимого для окончательного тушения кокса, подают-из холодильника 20 смешения с температурой через средство 10 в нижнюю часть корпуса 1 нагнетателем 21. В этой части корпуса пар с температурой 140 С проходил через слой кокса с температурой 250-425°С и нагревается до температуры 300°С. а кокс охлаждается от 425°С до 250 С и через средство 3 выходит из корпуса 1. Часть водянрго пара, составляющая 2-3% от общего количества водяного пара, направляют на смешение с парогазовой смесью, поступающей через трубу 4, как описано ранее. Отбор необходимого для конверсии углеводородов нагретого до 300°С водяного пара производят путем регламентированногр отсоса основной массы водяного пара, участвующего в охлаждении кокса, через средство 11 для отвода и подачи его на охлаждение в холодильник 20 смешения. Таким образом, основная часть пара, составляющая 90%, из холодильника 20 смешения поступает на охлаждение кокса и возвращается в этот же холодильник, совершая циркуляцию. Вторая часть пара из холодильника 20, составлярощая 10%, идет на процесс конверсии углеводородов двумя потоками, как описано выше. Расход пара

.на конверсию пополняют в. холодильifS -: ке 20 за счет испарения поступающей I в -ХОЛОДИЛЬНИК воды, охлаждающей пар от 300 до 140с,

Процесс регулируют так, Чтобы в парогазовой смес,и, поступающей «а конверсию., соотношение пар : углеводороды составило }.,05:1,10 по объему

Эту смесь с температурой направляют вверх навстречу движущемусй вниз раскаленному до 1250°С коксу. В результате.прохождения парогазоуглеводородной смеси через слой кокса происходит нагрев смеси до , за счет охлаждения; кокса до 425с. Углеводороды парогазовой смеси при температуре 700С взаимодействуют с водяным паром и превращаются в газ, содержащий водород, и.окись углерода, который через коллектор 8 с температурой 900 С отводят, в, котел-утилизатор 16 и далее подают в холодильник 17 смешения для: окончательного охлаждения до 35°С, после чего нагнетателем 18 этот газ наг правляют потребителю.

Удельный расход коксового газа составил 0,38 кокса, расход парогазовой охлаждающей смеси 0,6 кокса. Время контакта парогазовой ,смеси с коксом составляло 8-12 с. Удельный выход газов, содер.жащих водород и окись углерода, составил 0,7 нМ/кг кокса.

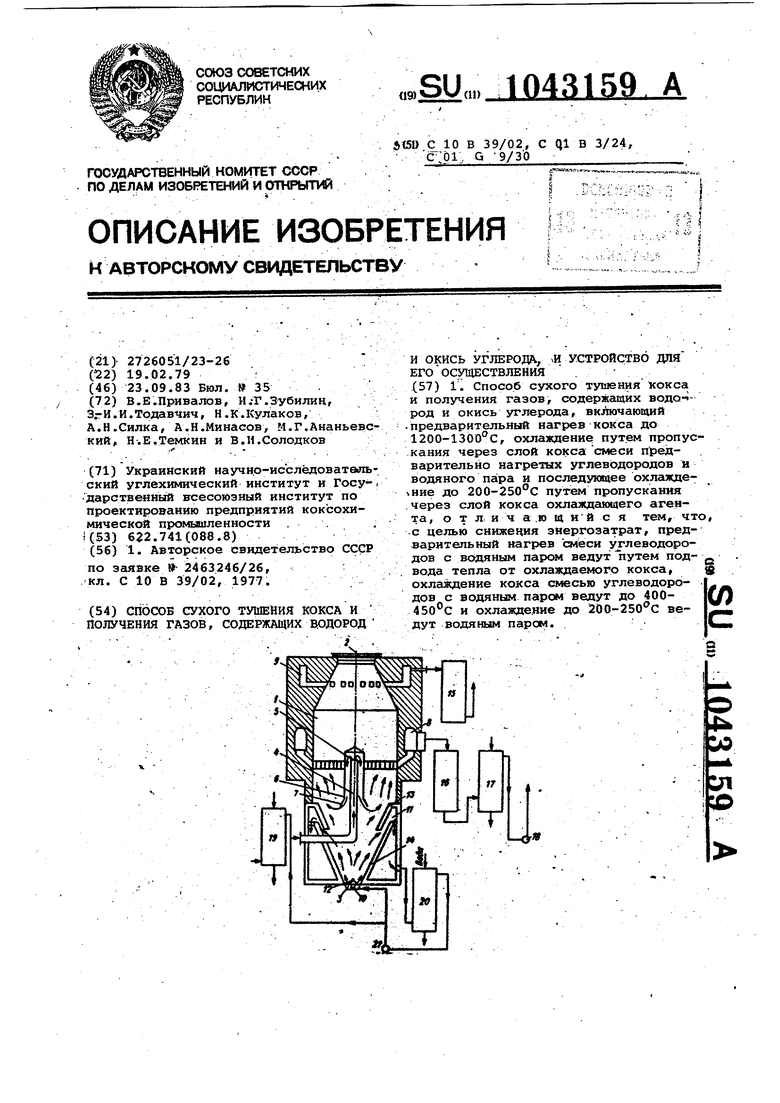

В таблице приведены сравни1ге. данные, полученные при осуществлении известного способа и предложенного.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-09-23—Публикация

1979-02-19—Подача