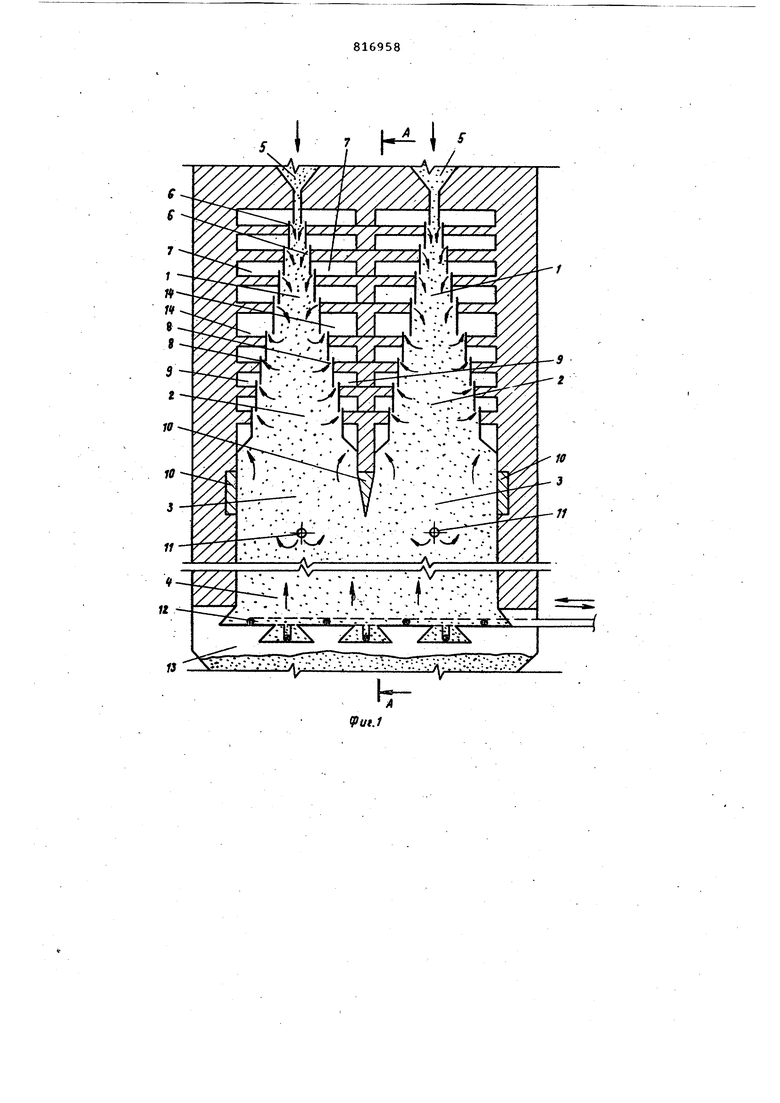

Изобретение относится к химическо технологий, в частности к способам термической обработки угля и может быть использовано для карбонизации угля-сырца в пр6из водстве промышленных активных углей. Известен способ термообработки (активации) угля в движущемся слое д 800-1000 С в контакте с парогазовым теплоносителем, подаваемым прямоток 1 при подаче воздуха в печь 11. Недостатком способа является невысокая производительность процесса ограниченная максимально допустимьал расходом парогазовой смеси, лими тируемым скоростью парогазового пото ка, выше которой происходит унос угля из рабочей зоны печи в газовые каналы. Кроме того, производительность процесса ограничена максималь но допустимым количеством воздуха, подаваемым в печь, так как при содер жании свободного кислорода в рабочей зоне вьше некоторого предела Происходит горение угля. наиболее близок к предлагаемому спбсоб термообработки угйя нагревом движущегося слоя через стенку до 500 С и контактом с парагазовым теплоносителем, подаваемым противотоком f2 . Недостатком данного способа является невысокая интенсивность процесса, которая ограничена при внешнем нагреве температурой газов, обогревающих стенки реторты и относительно НИЗКОЙ теплопроводностью как стенки, так и обрабатываемого материала, а при внутреннем нагреве максимально допустимой скоростью газового потока, которая не должна превьиаать критическую скорость псевдоожижения в виду возможного уноса угля ИЗ рабочей зоны печи, кроме того, в верхней части реторты происходит конденсация воды и смоляных продуктов термообработки на холодном угле, что приводит к его агломерации, ухудшению его истечения и теплообмена, в результате чего производительность печи резко снижается, понижается выход продукта и уголь получается недостаточно высокой прочности. Цель изобретения - увеличение прочности, выхода карбонизованного угля и производительности процесса. Поставленная цель достигается тем, что в способе, включающем наг-рев движущегося слоя угля через стенку до и контакт с парогазовым теплоносителем, в интервале 20-300с парогазовый теплоноситель подают прямотоком, в интервале 500-1200 С нагрев ведут пропускани.ем электсического тока через слой и используют теплоноситель с содержанием 0,2-10% по объему свободного кислорода. Дополнительно в интервале 300l200 c парогазовый теплоноситель подают противотоком. Процесс термической обработки угля делят в основном на три стадии для каждой из которых для получения продукта заданного качества и увели чения интенсивности теплообмена необходимо осуществлять нагрев матери ала в разной среде с различным способом подвода тепла в зависимости о свойств материала на данном этапе обработки. Так, первая стадия предшествует началу деструктивных процессов, конечная температура этой стадии обычно не превышает . Эта стадия эндотермична, так как здесь про исходит в основном удаление влаги, переход материала в пластичное состояние (для термопластичных материалов) и, следовательно, необходим интенсивный подвод тепла. Вместе с тем в этом интервале температур тер мообработки выделяются водяные пары смолистые вещества, способные при охлаждении конденсироваться, что способствует агломерации, зависанию и закоксовыванию продукта и газоходов печи. На этом этапе термическую обработку материала ведут одновреме но внешним нагревом через стенку и внутренним нагревом путем непосредс венного контакта угля с потоком пар газового теплоносителя, подаваемым прямотоком. Это исключает конденсацию паров и увеличивает интенсивность процесса. На 2-ой стадии (300-50ис) парал лельно протекают процессы деструкци и синтеза, связанные с разрывом сла бых кислород-водородных, кислородуглеродных, углерод-водородных свя зей и образованием более сильных аро матических углерод-углеродных связей. В зависимости от соотношения, процессов деструкции и синтеза происходит как выделение, так и поглощение энергии, количество которой существенно зависит от обрабатываемого материала и конкретной темпера туры в данном интервсше. При этом на данном этапе термооб работки для получения продукта заданного качества должны строго контролироваться как среда обработ с так и скорость подвода тепла. На этой стадии также выделяются смолис тые вещества, способные при охлаждеНИИ конденсироваться. Данный этап термообработки согласно предлагаемому способу ведут внешним нагревом через стенку и противоточной подаче теплоносителя. При этом исключается конденсация выделяющихся смолистых продуктов в виду того, что газообразные продукты движутся от более холодного слоя к более горячему, прилегающему к стенке, и затем удаляются через- отверстие в стенке. Таким образом, процесс осуществляется в восстановительной среде газообразных продуктов пиролиза с заданной скоростью нагрева, которая регулируется температурой стенки и скоростью движения материала. На 3-ей стадии (500-1200°С) углеродсодержащий материал (уголь) становится Электропроводным и его структура в основном сформированной, при этом свойства конечного продукта мало зависят от скорости подъема температуры. Согласно предлагаемому способу нагрев материала на этой стадии ведут путем пропускания через слой материала электролита и одновременно восходящего потока парогазового теплоносителя, содержащего на входе и,2-10% по объему свободного кислорода. При этом пронизывание слоя материала парогазовой смесью, содержащей кислород, в Совокупности с пропусканием электротока обеспечивает максимальную интенсивность процесса, ведущую к ВЫСОКОЙ производительности печи, равномерный по всему слою материала прогрев и получение водяного газа за счет взаимодействия при температуре выше 700°С водяного пара и углекислого газа с углеродом. Из высокотемпературной зоны парогазовую смесь, содержащую продукты взаимодействия кисло1рода с газообразными продуктами термообработки, а также горючие компоненты такие, как водород, метан, окись углерода и другие используют частично для наг рева материала в низкотемпературной и частично среднетемпературной зоне. Интенсификация первой и третьей стадий термообработки значительно повышает производительность процесса в целом. Выбор парогазового теплоносителя с содержанием свободного кислорода О,2-10 об.% обусловлен тем, что свободный кислород заметно реагирует с горючими компонентами лишь при содержании его в парогазовой смеси более 0,2%. Поэт6 4у введение в теплоноситель свобол.ного кислорода менее 0,2% является неэффективным. При содержании ж свободного кислорода в подаваемой парогазовой смеси более 10% в зоне подачи теплоносителя происходит полное реагирование газообразных продуктов термообработки с кислородом, после чего избыточный кислород реагирует с углем. В результате происходит поверхностный обгар материала, растет макропористость угля, ато в свою очередь снижает прочность и выход продукта. На фиг. 1 изображена схематически конструкция вертикальной шахтной .печи с двумя продуктовыми каналами, реализующей даный способ} на фиг. 2 - разрез А-А на фиг. 1. Печь включает в себя низкотемпер турную зону 1 нагрева, среднетемпер турную зону 2 нагрева, высокотемпер турную зону 3 нагрева и зону 4 охлаждения, бункеры 5 для загрузки материала i/ продуктовые каналы, щелевидные отверстия б для подачи парогазового теплоносителя на пронизывание слоя материала сверху вни через газовые каналы 7, щелевидные отверстия 8 для удаления газообразных продуктов термообработки через газовые каналы 9, электроды 10 для подвода электрического тока к слою материала, трубы 11 с отверстиями для подачи парогазового теплоносите ля, содержащего кислород,выгрузочно устройство 12 скребкового типа, вырузочный бункер 13, газоходы 14 для удаления из печи смеси.газов низкотемпературной и среднетемпёратурной зон, каналы 15 для-подачи воздуха на горение .в газовых каналах средне температурной зоны газообразных продуктов, каналы 16 для смешения части газов высокотемпературной зон и пара из труб 17, запорнорегулирую щую арматуру 18 для регулировки степени разбавления газов из высоко температурной зоны, поступающих на пронизывание слоя материала в низко температурной зоне, коллекторы 19, газоходы 20 для подвода части газов высокотемпературной зоны к коллекто рам 19, шиберы 21 для регулировки распределения потока газов из высокотемпературной зоны к коллекторам 19 трубы 22 для подачи пара на охлаждение термообработанного продукта. Для удаления газообразных проду тов из печи газоходы 14 соединены с дымососом 23 через котеп-утилизатор 24. Продуктовые каналы низкотемпера турной и среднетемпёратурной зон расширяются книзу. Они разделены между собой газовыми каналами и име ют в поперечном сечении, например вид вытянутого прямоугольника, элли са, круга. В высокотемпературной зоне продуктивные каналы разделены промежуточным электродом, а в зоне охлаждения объединены в один общий канал. Пример 1. уголь-сырец AF-3 в количестве 1иО кг/ч загружают в лабораторную печь (фиг. 1 и 2) с объемами зон 1, 2, 3 и 4 соответ твенно равными 70, 90, 45 и 65 дм Характеристики загружаемого угля следующие,%: содержание вЛаги5 Содержание золы5 Выход летуч их .30 Фракционный состав: 1 мм 1% 1-2,75 ммilu% 2,75-5,5 мм$88% 5 мм61% Из труб 17 в каналы 16 подают 20 кг/ч водяного пара 140°С. В каналах 14 устанавливают разряжение 80 Па. На электроды подают напряжение 60 В. Через слой угля пропускают ток 200 А. Через трубы 11. подают 25 нм уч парогазовой смеси 800°С и содержанием, об. %: свободный кислород 5; €0,10 НдО 17 N 68. через трубу 22 подают 50 кг/ч водяного пара 120с. В зоне 1 уголь нагревают до через стенку и контактом с парогазовым теплоносителем (смесью газов из зоны 3 и водяного пара из труб 17), подаваемым прямотоком. В зоне 2 нагрев ведут до 500Я:: через стенку и контактом с парогазовым теплоносителем, подаваемом противотоком из зоны 3. При этом теплоноситель обогащен летучими веществс1ми, вьзделяемыми из угля в зоне 2. В зоне 3 нагрев ведут до 1200°С пропусканием электрического тока и контактом с восходящим потоком парогазового теплоносителя, содержащего на входе в зону 5 об.% свободного кислорода. В зоне 4 уголь охлаждают до 150°С водяным паром, в бункер 13 выгружают 61 кг/ч карбонизованного угля. Нагрев угля ведут в интервале 20-300С со скоростью 10 град/мин., в интервале 300-500°С - 6 град/мин, в интервале 500-1200°С - 25 град/мин. Охлаждение карбонизованного угля ведут со скоростью 20 град/мин. В зоне 4 водяной пар, охлаждающий уголь, по мере подъема нагревается и при температуре выие 700°С частично взаимодействует с углем с образованием водяного газа. В зоне 3 парогазовый теплоноситель, содержащий продукты взаимодействия кислорода с газообразными продуктами термообработки а также горючие компоненты, движется противотоком вверх и, отдавая тепло углю, охлаждается до 500с. На выходе из , зоны 3 теплоноситель содержит, об.% Сах6,5; СО 28 На41; N, 16, СН 1,5) Н/р 7. В верхней части зоны 3 парогазовый теплоноситель разделяется на два потока, один из которых в количестве 50 направляют в зону 1 через газоходы 20, а остальную в зону 2. Распределение расходов теплоносителя регулируют шиберами 21. В газоходах 20 температуру теп- . лоносителя доводят до 800°С за счет частичного сжигания.горючих компонентов. Затем теплоноситель инжектирую водяным паром, подаваемым из труб 17 в каналы 7, откуда парогазовую смесь через отверстия 6 подаю прямотоком в движущийся слбй угля. Здесь парогазовый поток обогащается водянБми Сарами и смолистыми ввцествамй, вьщеляемыми из угля. Парогазовую смесь из зоны 1 удаляют через каналы 14.

В зоне 2 теплоноситель из зоны 3, обогащенный летучими веществами, вьвделяемыми из угля, удаляют через отверстия 8 в газовые каналы 9, где часть горичих компонентов сжигают. Среднюю температуру в каналах 9 устанавливаиот равной 750с.

В каналах 14 парогазовые потоки из зон 1 и 2 смешивают и удаляют дьалососом 23 через кател-утилизатор 24 в атмосферу. Из печи удаляют 450 нм газов и с теплотворной способностью, равной 2800 ккал/нм. В котле- утилизаторе используют физическое и химическое тепло удаляе1«ш1х из печи газов для получения водяного пара и горячей воды. . .

П р и м.е р 2.В отличие от примера 1 содержание свободного

кислорода в парогазовой смеси, подаваемой; в зону 3 через трубы 11, устанавливают 0,2 об.%. При этом в печь загружают 92 кг/ч угля-сырца, а выгружают 59 кг/ч с каобонизованного угля.

Примерз. В отличие от примеров 1 и 2 содержание свободного кислорода в парогазовой смеси, пс даваемой в зону 3 через трубы 11, устанавливают 10 об.% При этом в печь загружают 107 кг/ч угля-сырца, а выгружают 63 кг/ч карбонизованного угля.

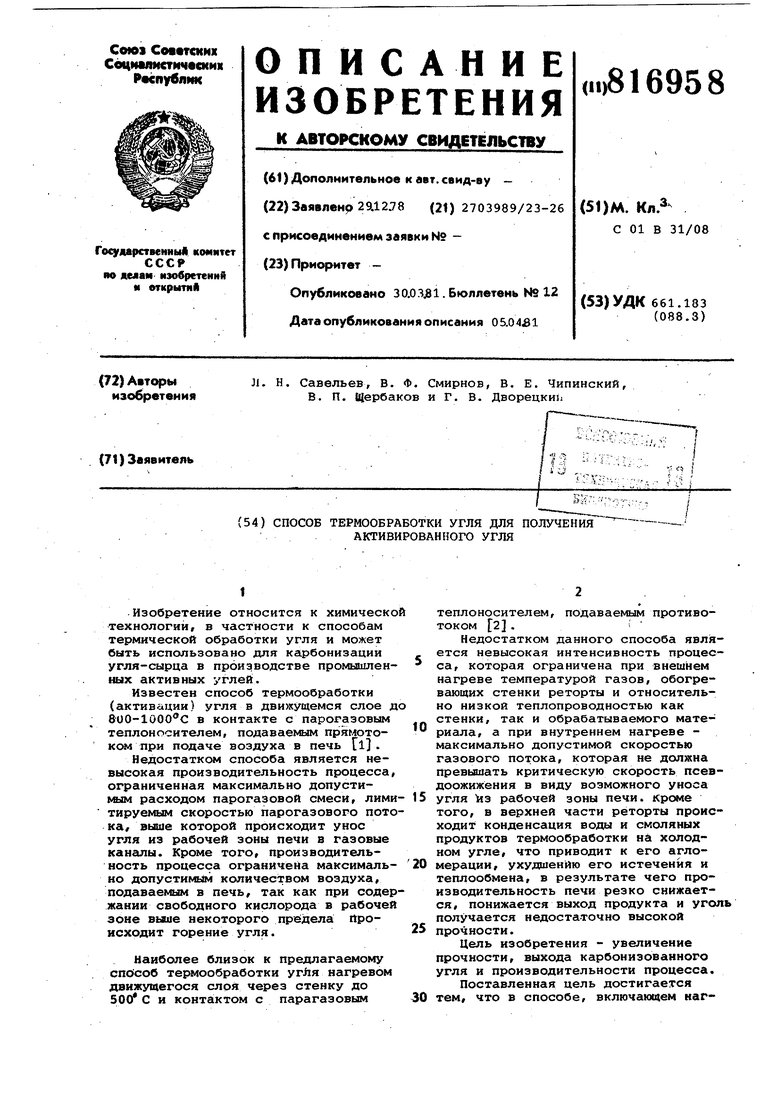

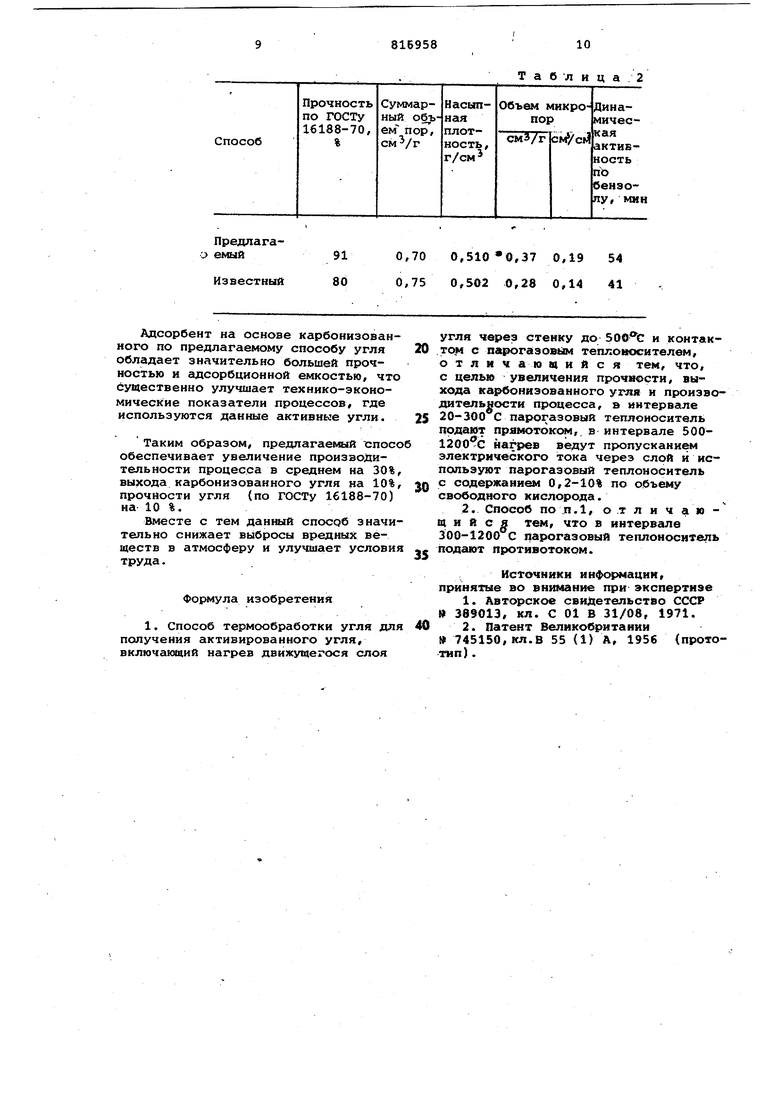

В таблице 1 приведены показатели карбонизованного угля АР-3, полученного по предлагаемому способу, а данные по производительности процесса и выходу продукта для примеров в сравнении с известным способом.

Качество полученного по предлагаемому способу карбонизованного угля значительно выше, так как его прочность и насыпная плотность имеет более высокие значения, а суммарная пористость ниже. Кроме того, значительно .повышаются выход карбонизованного угля и производительность процесса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для активации угля | 1987 |

|

SU1432003A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2010 |

|

RU2490207C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Способ получения угля из гидролизного лигнина | 1980 |

|

SU994548A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2003 |

|

RU2233240C1 |

| АППАРАТ ДЛЯ ТЕРМООКИСЛЕНИЯ И КАРБОНИЗАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ПОЛУЧЕНИИ АКТИВНЫХ УГЛЕЙ | 2015 |

|

RU2593239C1 |

| Способ получения бездымного твердогоТОплиВА из угля,пРЕиМущЕСТВЕННО избуРОгО угля | 1979 |

|

SU827533A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

Предлагаемый:

197

393

Для сравнения полученный по предлагаемому способу карбонизованный уголь АР-3 в примере 1 и полученный известным способом уголь активировали до 30% степени активирования (принятой в производст ве промышлен680 0,26 100 61 61 690 0,25 92 59 64 660 0,29 107 63 58

ных активных углей типа АР-3) в лаборг.торной вращакнцейся печи при водяным паром.

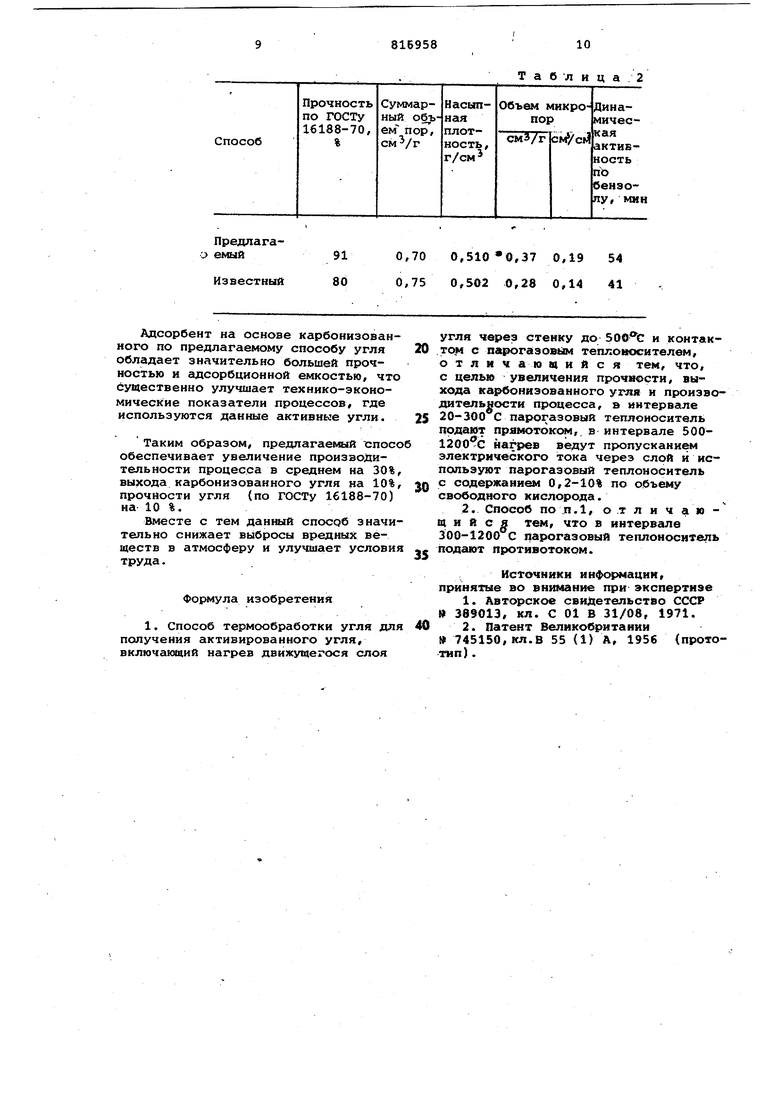

В таблице 2 приведены показатели полученных активных углей. .

Предлага91 0,70 0,,37 0,19 54 емый 80 0,75 0,502 0,28 0,14 41

Известный Адсорбент на основе карбонизованного по предлагаемому способу угля обладает значительно большей прочностью и адсорбционной емкостью, что Существенно улучшает технико-экономические показатели процессов, где используются данные активные угли. Таким образом, предлагаелвлй спосо обеспечивает увеличение производительности процесса в среднем на 30% выхода карбонизованного угля на 10% прочности угля (по ГОСТу 16188-70) на 10 %. Вместе с тем данный способ значительно снижает выбросы вредных веществ в атмосферу и улучшает условия труда. Формула изобретения 1. Способ термообработки угля дл получения активированного угля, включающий нагрев движущегося слоя

Та б-л и ц а 2 угля через стенку до и контактом с парогазовым теплоносителем, отличающийся тем, что, с целью увеличения прочности, выхода карбонязованного угля и производительности процесса, в интервале 20-300 С парогазовый теплоноситель подают прямоток 1,. в интервале 5001200 G нагрев ведут пропусканием электрического тока через слой и используют парогазовый теплоноситель с содержанием 0,2-10% по объему свободного кислорода. 2. Способ по .П.1, о .т л и ч а ю щ и и с я тем, что в интервале 300-1200 С парогазовый теплоноситель подают противотоком. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 389013, кл. С 01 В 31/08, 1971. 2.Патент Великобритании № 745150, кл.в 55 (1) А, 1956 (прототип ).

sj K.i

V A/A .

If

...,-. .Vrr

.v-i.-:-:- .;-;-; . -1 - .- :-. . ;

7 --- - - -..--. -Y--

ЯС-y-r-.- ГД-;- 7-.--«-: -.-a- -

; : :SrxW:N. ;-№K

-..«.,-,. xtt..--.-: /.-.. /и..

/J

S2

br

7J -

А-А

17 19

Авторы

Даты

1981-03-30—Публикация

1978-12-29—Подача