(54) УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВОГО

РАСТВОРА

I

Изобретение относится к технике бурения скважин, в частности к устройствам для приготовления бурового раствора и может быть применено в нефтегазодобывающей промышленности.

Известно устройство для дозированной подачи увлажненных сыпучих материалов, содержащее расходный бункер с выходным патрубком в виде U-образного колена, заполненного жидкостью, и подающий механизм в виде пневматического поршневого пульсатора, смонтированного на конце патрубка 1 .

Недостатком этого устройства является низкое качество приготавливаемой смеси за счет попадания в нее воздуха. ,

Наиболее близким к изобретению техническим решением является устройство для приготовления бурового раствора, содержащее бункер с разгрузочным отверстием и трубопроводом для подвода жидкости, камеру смещения, сопло и диффузор 2.

Недостатком этого устройства является подсос воздуха в камеру смещения из бункера за счет недостаточного предварительного перемешивания порощка с жидкостью

в бункере, что резко снижает качество бурового раствора.

Целью изобретения является повышение качества бурового раствора за счет предотвращения его аэрации.

Поставленная цель достигается тем, что устройство снабжено коллектором с соплами, фильтром и перепускной трубой, сообщающей полость бункера с полостью диффузора, причем коллектор с соплами усуановлен внутри бункера, на конце трубопровода для подвода жидкости, а фильтр перепускания трубы установлен коаксиально в зоне разгрузочного отверстия. Кроме того, в месте соединения перепускной трубы с полостью диффузора установлена регулируемая по высоте заслонка.

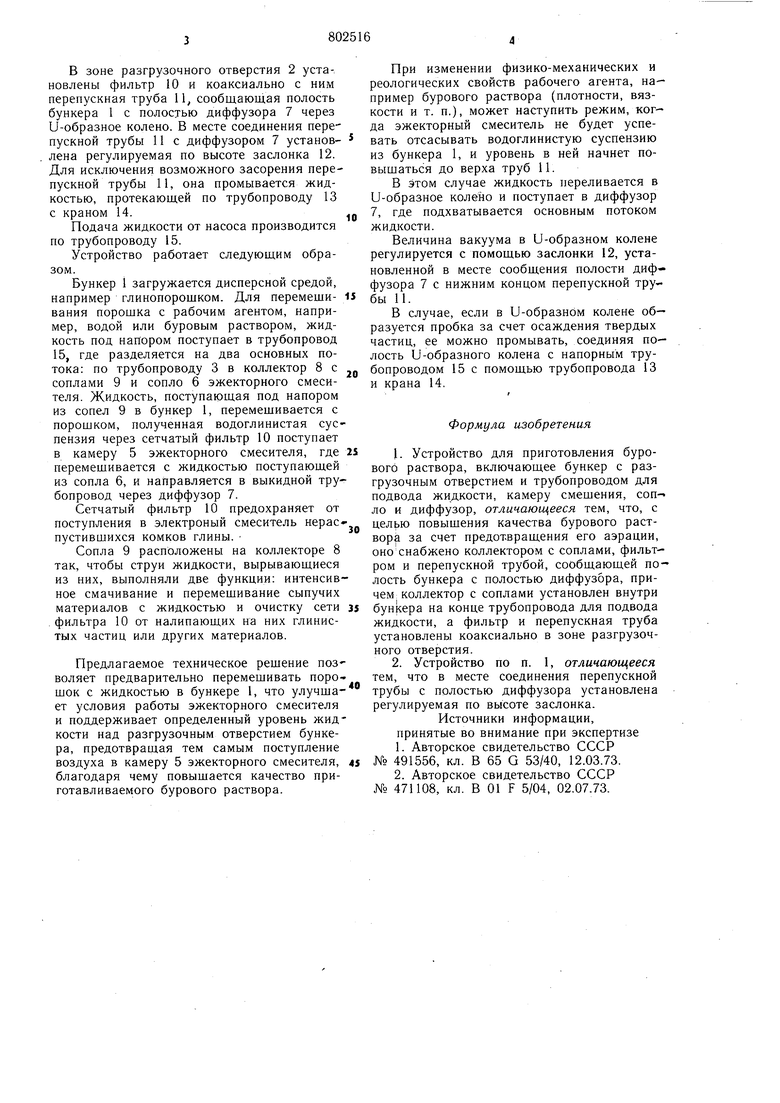

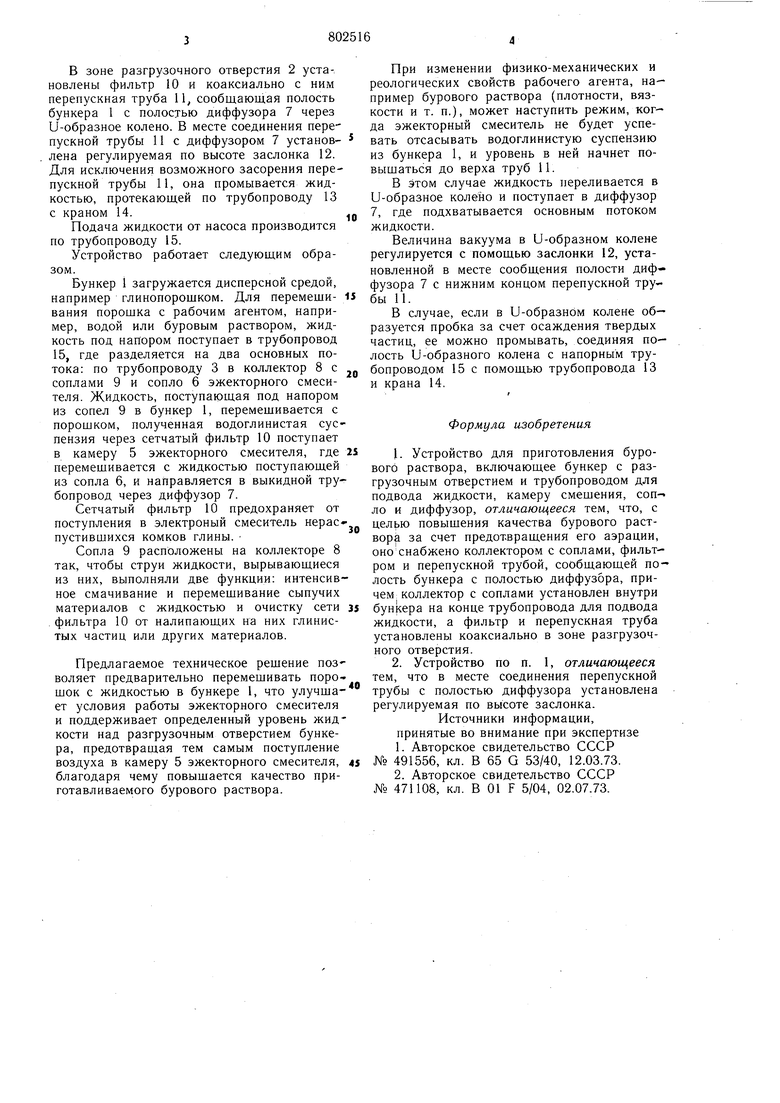

На чертеже показана схема устройства для приготовления бурового раствора.

Устройство содержит бункер 1 с разгрузочным отверстием 2 и трубопроводом 3 для подвода жидкости с краном 4. Под бункером расположена камера 5 смешения с соплом 6 и диффузором 7.

На конце трубопровода 3 внутри бункера установлен коллектор 8 с соплами 9.

В зоне разгрузочного отверстия 2 установлены фильтр 10 и коаксиально с ним перепускная труба 11, сообщающая полость бункера 1 с полостью диффузора 7 через U-образное колено. В месте соединения перепускной трубы 11 с диффузором 7 установлена регулируемая по высоте заслонка 12. Для исключения возможного засорения перепускной трубы 11, она промывается жидкостью, протекающей по трубопроводу 13 с краном 14.

Подача жидкости от насоса производится по трубопроводу 15.

Устройство работает следующим образом.

Бункер 1 загружается дисперсной средой, например глинопорощком. Для перемещивания порощка с рабочим агентом, например, водой или буровым раствором, жидкость под напором поступает в трубопровод 15, где разделяется на два основных потока: по трубопроводу 3 в коллектор 8с соплами 9 и сопло б эжекторного смесителя. Жидкость, поступающая под напором из сопел 9 в бункер 1, перемещивается с порошком, полученная водоглинистая суспензия через сетчатый фильтр 10 поступает в камеру 5 эжекторного смесителя, где перемещивается с жидкостью поступающей из сопла 6, и направляется в выкидной трубопровод через диффузор 7.

Сетчатый фильтр 10 предохраняет от поступления в электроный смеситель нераспустивщихся комков глины.

Сопла 9 расположены на коллекторе 8 так, чтобы струи жидкости, вырывающиеся из них, выполняли две функции: интенсивное смачивание и перемещивание сыпучих материалов с жидкостью и очистку сети фильтра 10 от налипающих на них глинистых частиц или других материалов.

Предлагаемое техническое рещение позволяет предварительно перемещивать порощок с жидкостью в бункере 1, что улучщает условия работы эжекторного смесителя и поддерживает определенный уровень жидкости над разгрузочным отверстием бункера, предотвращая тем самым поступление воздуха в камеру 5 эжекторного смесителя, благодаря чему повыщается качество приготавливаемого бурового раствора.

При изменении физико-механических и реологических свойств рабочего агента, например бурового раствора (плотности, вязкости и т. п.), может наступить режим, когда эжекторный смеситель не будет успевать отсасывать водоглинистую суспензию из бункера 1, и уровень в ней начнет повышаться до верха труб 11.

В этом случае жидкость переливается в U-образное колено и поступает в диффузор 7, где подхватывается основным потоком жидкости.

Величина вакуума в U-образном колене регулируется с помощью заслонки 12, установленной в месте сообщения полости диффузора 7 с нижним концом перепускной трубы 11.

В случае, если в U-образнЬм колене образуется пробка за счет осаждения твердых частиц, ее можно промывать, соединяя полость и-образного колена с напорным трубопроводом 15 с помощью трубопровода 13 и крана 14.

Формула изобретения

. Устройство для приготовления бурового раствора, включающее бункер с разгрузочным отверстием и трубопроводом для подвода жидкости, камеру смещения, сопло и диффузор, отличающееся тем, что, с целью повышения качества бурового раствора за счет предотвращения его аэрации, оно снабжено коллектором с соплами, фильтром и перепускной трубой, сообщающей полость бункера с полостью диффузора, причем коллектор с соплами установлен внутри бункера на конце трубопровода для подвода жидкости, а фильтр и перепускная труба установлены коаксиально в зоне разгрузочного отверстия.

Авторы

Даты

1981-02-07—Публикация

1979-01-17—Подача