(54) ЦЕНТРОБЕЖНЫЙ НАСОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный насос | 1979 |

|

SU781395A2 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2007 |

|

RU2339101C1 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС (ВАРИАНТЫ) | 2013 |

|

RU2532474C1 |

| САМОВСАСЫВАЮЩИЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2007 |

|

RU2351805C1 |

| СИЛЬФОННЫЙ ГЛУБИННЫЙ НАСОС | 2013 |

|

RU2536437C1 |

| Универсальный стенд для испытаний насосов, насосных агрегатов и их систем | 2021 |

|

RU2778768C1 |

| НАСОС-АВТОМАТ | 2021 |

|

RU2786289C1 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2003 |

|

RU2241887C1 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС (ВАРИАНТЫ) | 2002 |

|

RU2249269C2 |

| МНОГОСТУПЕНЧАТЫЙ ГЛУБИННЫЙ ВИБРАЦИОННЫЙ НАСОС С ОСЕВЫМ ПОДКЛЮЧЕНИЕМ | 2013 |

|

RU2518762C1 |

1

Изобретение относится к области гидромашиностроения, а более конкретно к средствам для обеспечения безопасности при выходе из строя торцовых концевых уплотнений центробежных насосов.

По основному авт. св. № 534.585 известен центробежный насос, содержащий корпус, в котором расположено рабочее колесо, установленное на валу, динамическое уплотнение вала, размещенное со стороны всасывания и примыкающее к камере торцового уплонения, и всасывакиций патрубок, причем камера торцового уплотнения соединена со всасывающим патрубком посредством трубопровода, имеющего конец, загнутый навстречу движущейся во всасывающем патрубке жидкости l .

Недостатком известного насоса является то, что в момент выхода из строя концевых торцовых уплотнений возможен выплеск жидкости из камеры уплотнения за счет перепада давления между полостью всасывания и камерой вышедшего из строя уплотнбния.

Целью изобретения является обеспечение безопасности при аварийном

выходе из строя торцового уплотнения, а также повышение объемного КПД путем регулирования расхода жидкости, портупакжцей в камеру торцового уплотнения на всех режимах работы насоса.

Поставленная цель достигается тем, что в трубопроводе установлен запорнорегулирующий элемент, а на валу перед динамическим уплотнением - обратный

0 клапан.

Кроме того, запорно-регулирующий элемент выполнен в виде шарового двухпозиционного клапана, корпус которого имеет коническую внутреннюю

5 поверхность/ а обратный клапан выполнен в виде втулки с уплотняющей торцовой поверхностью, взаимодействуквдеа с торцом динамического уплотнения вала.

0

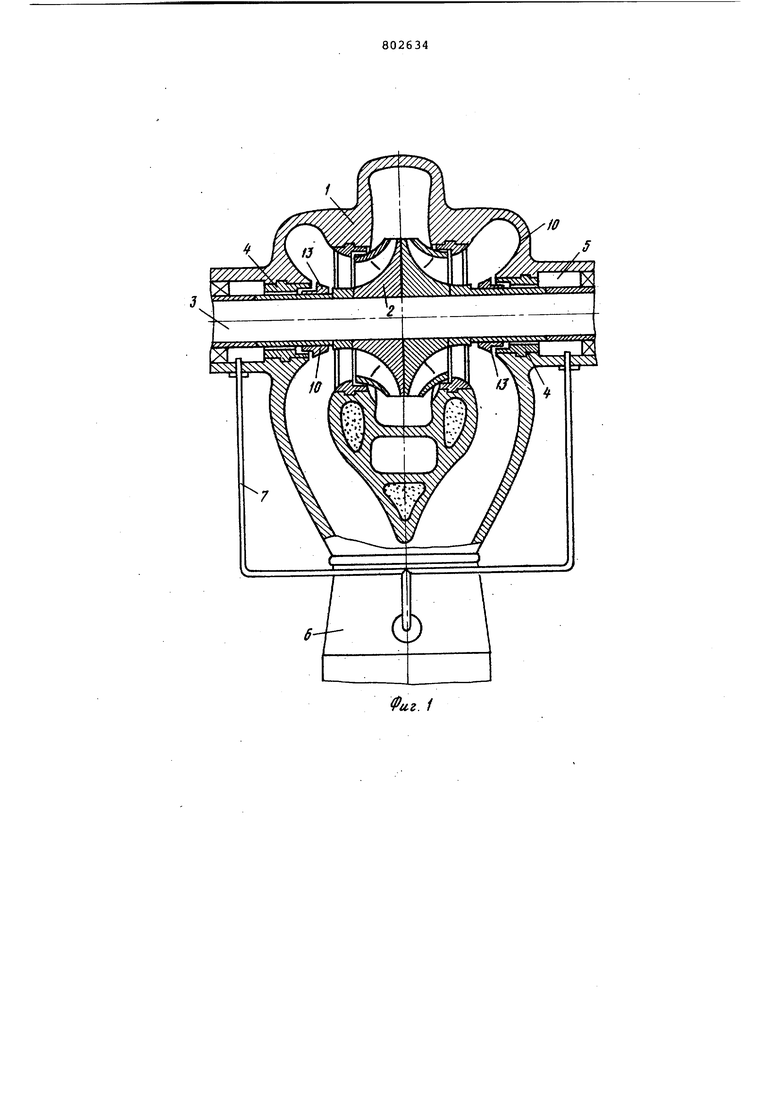

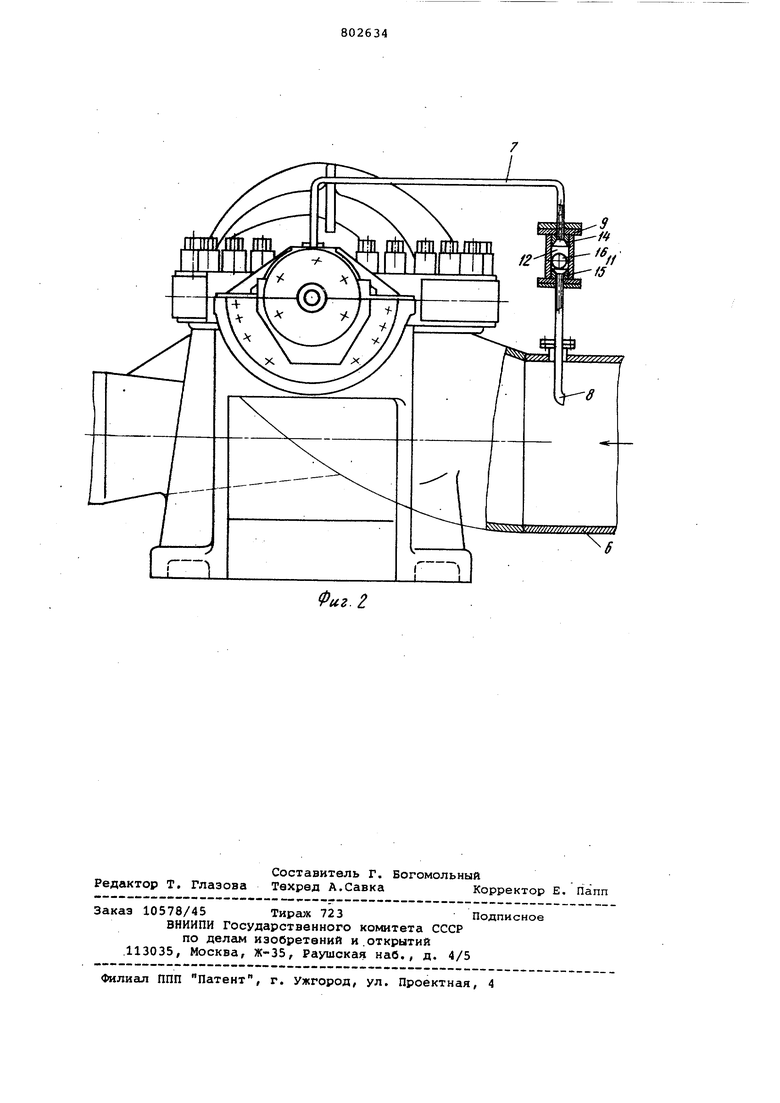

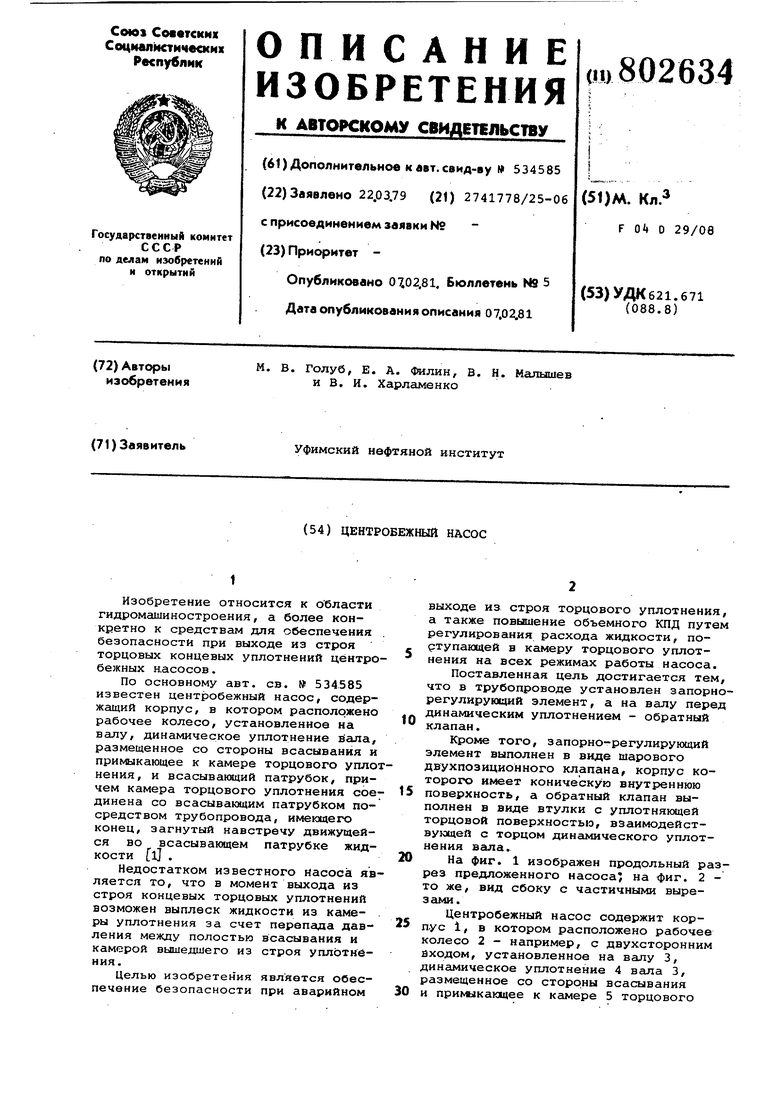

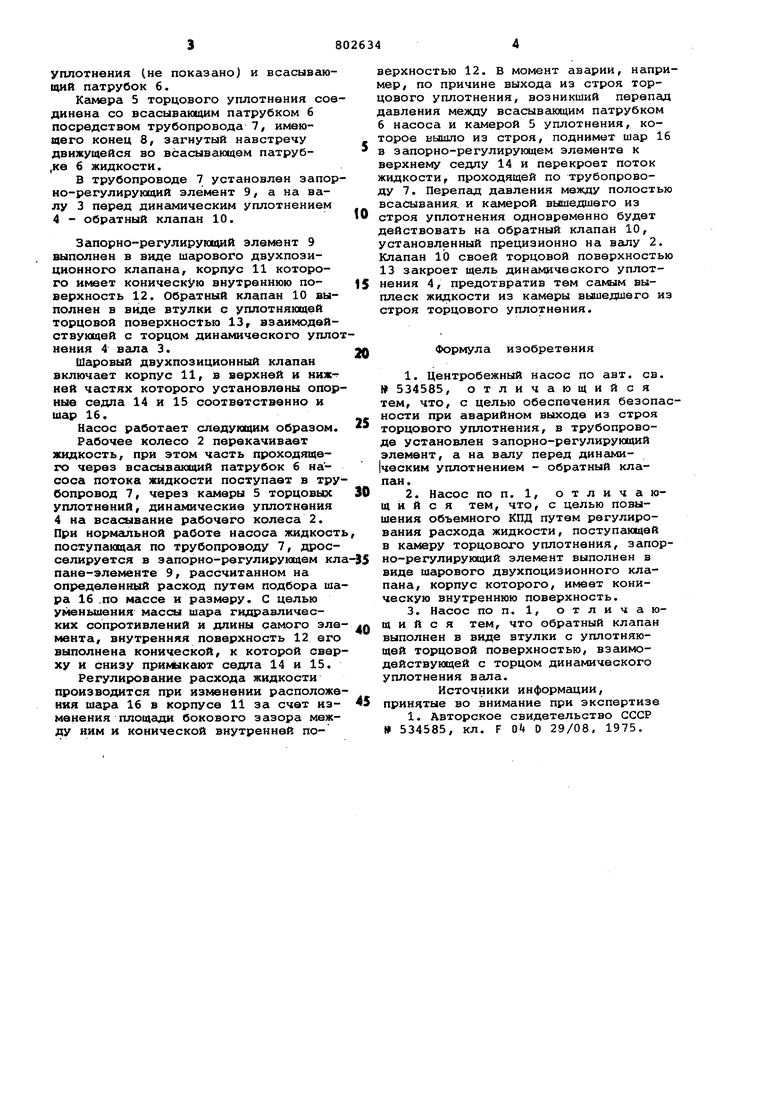

На фиг. 1 изображен продольный разрез предложенного насоса на фиг. 2 то же, вид сбоку с частичными вырезами.

Центробежный насос содержит кор5пус 1, в котором расположено рабочее колесо 2 - например, с двухсторонним входом, установленное на валу 3, динамическое уплотнение 4 вала 3, размещенное со стороны всасывания

0 и при1«икакхаее к камере 5 торцового

уплотнения (не показано) и всасывающий патрубок 6.

Ксшера 5 торцового уплотнения соединена со всасывающим патрубком б посредством трубопровода 7, имеющего конец 8, загнутый навстречу движущейся во всасывающем патруб,ке 6 жидкости.

В трубопроводе 7 установлен запорно-регулирующий элемент 9, а на валу 3 перед динамическим уплотнением 4 - обратный клапан 10.

Запорно-регулирующий элемент 9 выполнен в виде шарового двухпозиционного клапана, корпус 11 которого имеет коническую внутреннюю поверхность 12. Обратный клапан 10 выполнен в виде втулки с уплотняющей торцовой поверхностью 13, взаимодействующей с торцом динамического уплотнения 4 вала 3.

Шаровый двухпозиционный клапан включает корпус 11, в верхней и нижней частях которого установлены опорные седла 14 и 15 соответственно и шар 16.

Насос работает следующим образом.

Рабочее колесо 2 перекачивает жидкость, при этом часть проходящего через всасывсоощий патрубок 6 насоса потока жидкости поступает в трубопровод 7, через кгимеры 5 торцовых уплотнений, динамические уплотнения 4 на всасывание рабочего колеса 2. При нормальной работе насоса жидкость поступающая по трубопроводу 7, дросселируется в запорно-регулирующем кла пане-элементе 9, рассчитанном на определенный расход путем подбора шара 16 .по массе и размеру. С целью уменьшения массы шара гидравлических сопротивлений и длины самого элемента, внутренняя поверхность 12 его выполнена конической, к которой сверху и снизу примыкают седла 14 и 15.

Регулирование расхода жидкости производится при изменении расположения шара 16 в корпусе 11 за счет изменения площади бокового зазора между ним и конической внутренней поверхностью 12. В момент аварии, например, по причине выхода из строя торцового уплотнения, возникший перепад давления между всасывающим патрубком 6 насоса и камерой 5 уплотнения, которое вышло из строя, поднимет шар 16 в запорно-регулирующем элементе к верхнему седлу 14 и перекроет поток жидкости, проходящей по трубопроводу 7. Перепад давления между полостью всасывания, и камерой вышедшего из строя уплотнения одновременно будет действовать на обратный клапан 10, установленный прецизионно на валу 2. Клапан 10 своей торцовой поверхностью 13 закроет щель динамического уплотнения 4, предотвратив тем самым выплеск жидкости из камеры вышедшего из строя торцового уплотнения.

Формула изобретения

в камеру торцового уплотнения, запорно-регулирукиций элемент выполнен в виде шарового двухпоцизионного клапана, корпус которого, имеет коническую внутреннюю поверхность.

Источники информации, принятые во внимание при экспертизе

w

Фиг. 1

Фиг. г

Авторы

Даты

1981-02-07—Публикация

1979-03-22—Подача