Изобретение относится к гидромашиностроению, в частности к клапанным узлам преимущественно плунжерных нефтегазопромысловых насосов, нагнетающих абразивосодержащие растворы.

Известны клапанные узлы насосов, содержащие неподвижное кольцеобразное седло с верхней раструбной уплотняемой поверхностью и подпружиненный подвижный тарельчатый клапан, состоящий из плоскоконической тарели с закрепленным на ее верхней или периферийной поверхностях эластичным уплотнением и жестко закрепленной снизу тарели направляющей опорой в виде центрального цилиндрического штока /1...4/, либо в виде перьевой крестовины /5/, размещенных с возможностью возвратно-поступательного перемещения в центральном отверстии седла.

Недостатком известных устройств является невысокая их долговечность при нагнетании насосом абразивосодержащих растворов, содержащих твердые включения /кварцевый песок, кусочки выбуренной породы/, в связи с тем, что при посадке тарели на седло происходит защемление наиболее крупной твердой частицы (Так, при бурении скважин в Грузии ПО "Грузгеология" в 1986 г, после разборки насоса НБ-50 в зазоре между уплотнением и та релью клапанного узла были обнаружены защемленные кусочки раздробленной гальки с размерами 4×5×7 мм) между рабочими поверхностями седла и подвижной тарели, при этом из-за жесткости соединения тарели с ее направляющей крестовиной или штоком та рель неплотно садится на седло, а между уплотнением тарели и седлом образуется кольцевой зазор, через который продавливается под высоким давлением и скоростью абразивосодержащая жидкость, производящая интенсивный гидроабразивный износ уплотняемых поверхностей клапанного узла /6/. Кроме того, утечка рабочей жидкости в клапанном узле и ее возврат во всасывающую линию насоса снижает подачу насоса и его к.п.д.

Известны также клапанные узлы, у которых тарель выполнена в виде съемного диска, посаженного на направляющем штоке с возможностью ее вращения /7, 8/. В этих устройствах при посадке тарели на седло и при защемлении между ними твердых частиц наблюдается незначительное уменьшение кольцевого зазора в клапанном узле за счет наклона тарели, в результате имеющегося небольшого зазора между штоком и диском тарели, однако, этот зазор является недостаточным, чтобы обеспечить необходимый наклон тарели и полностью уплотнить кольцевой зазор в клапанном узле.

Известен также клапанный узел с гибким соединением диска тарели и направляющим штоком, позволяющим повысить угол наклона тарели и полностью перекрыть возникающий в клапанном узле кольцевой зазор при попадании твердых частиц между уплотняемыми поверхностями /9/. Недостатком этого устройства является узкий диапазон его применения по давлению нагнетаемой жидкости и невозможность его использования в насосах высокого давления, т.к. в известном устройстве тарель выполнена в виде диска с центральным отверстием, что снижает ее прочность.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому при использовании результату является известное из описания полезной модели техническое решение /10/, представляющее собой клапанный узел насоса, содержащий седло с посадочной конической поверхностью и осевым цилиндрическим направляющим отверстием, периферийный кольцевой эластичный уплотнитель, подвижный и подпружиненный тарельчатый клапан, соединенный шаровым шарниром с направляющей крестовиной и контактирующей с направляющим отверстием седла, причем тарельчатый клапан и шар направляющей крестовины подвижно скреплены между собой кольцеобразным разрезным стальным фиксатором, выполненным в виде витка пружины и установленным во внутренней кольцевой выточке центрального глухого цилиндрического отверстия тарельчатого клапана. Описание фиксирующего устройства известного шарового шарнира /сферического соединения/ подробно изложено в /11/.

Недостатком прототипа является его ограниченная область применения из-за невозможности использования при нагнетании насосом абразивосодержащих жидкостей, что объясняется следующим.

Контактирование двух стальных деталей /фиксатора, выполненного из мягкой стальной проволоки или витка пружины, и стального шара/ первоначально происходит по минимальной поверхности /по линии/, т.к. и шар и виток пружины в сечении представляют собой два круга, между которыми контакт происходит в точке, а с двух сторон относительно этой точки контакта имеются благоприятные для затягивания зерен абразива заходные фаски, способствующие затягиванию и защемлению между подвижными деталями зерен абразива, что вызывает интенсивный износ этих деталей, особенно фиксатора из-за относительно малой величины его поперечного размера /2,5..3 мм/ по по отношению к диаметру шара /20 мм/, а соответственно и их объемов. Кроме того, начальный износ фиксатора и шара приведет к образованию в шаровом шарнире зазора в продольном направлении клапанного узла и далее при возвратно-поступательном и высокочастотном движении тарельчатого клапана /частота циклов в нефтепромысловых насосах может достигать 700 ходов/мин / в абразивной среде будет происходить дополнительный и интенсивный ударно-абразивный износ деталей /особенно стального фиксатора ввиду малых его замеров и низкой твердости по отношению к твердости абразива/ /12, 13/, что приведет к износу в первую очередь выступающей части фиксатора и к выпадению направляющей крестовины из гнезда тарели. Это приведет к нарушению работы клапанного узла и к снижению подачи насоса. Кроме того, это приведет к аварии в насосе и в насосной установке, т.к. в современных насосах с горизонтальным расположением плунжеров и вертикальным расположением в них клапанных узлов один над другим, между которыми движутся плунжера, приближаясь к передней мертвой точке, выпадение стальной направляющей крестовины из тарели нагнетательного клапанного узла, расположенного выше плунжера, произойдет в зону сближения плунжера с крышкой цилиндра насоса и приведет к удару плунжера через стальную крестовину в крышку насоса, т.к. размер крестовины значительно превышает минимальное расстояние между плунжером и крышкой /14, 15, 16/. Удар плунжера в крышку вызовет разрушения в насосе и насосной установке /срыв резьбы в кринке цилиндра или в гидроблоке насоса, срыв шлицев на коренном вале насоса, либо на валу коробки передач, либо на валу силового двигателя, деформацию или поломку станины насоса, либо рамы насосной установки/ Это приведет к значительным затратам на ремонт оборудования.

Следует отметить, что поскольку стальной фиксатор контактирует в клапанном узле со стальными деталями одновременно с двух противоположных сторон: вверху с шаром, а внизу с поверхностью выточки гнезда тарельчатого клапана, а абразивные частицы при работе клапанного узла проникают из рабочей жидкости во все зазоры, имеющиеся в клапанном узле, изнашивание тела фиксатора также происходит одновременно с двух сторон, что вдвое сокращает время его разрушения. Поэтому следует предполагать, что при нагнетании насосом абразивных жидкостей, особенно под невысоким давлением и с высокой частотой ходов плунжеров разрушение фиксатора будет происходить раньше, чем разрушение уплотнения между седлом и тарелью, что вызовет аварийную ситуацию при эксплуатации насосных установок, т.к. разрушение фиксатора невозможно контролировать из-за отсутствия соответствующих приборов.

Первый случай разрушения фиксатора и выпадение направляющей крестовины в плунжерную камеру насоса уже произошел в феврале 2003 г. при эксплуатационных испытаниях насосной станции БКНС-160×400/80 /16/, перекачивающей попутную воду обратно в подземное хранилище. После 260 ч работы насоса направляющая крестовина выпала из гнезда тарельчатого клапана, попала в плунжерную камеру и заклинила между плунжером и крышкой цилиндра. Благодаря наличию в насосной станции с электроприводом системы электрической защиты сработала автоматика и был выключен электродвигатель.

В передвижных насосных установках с дизельным приводом автоматической защиты насоса нет, поэтому самопроизвольная разборка клапанного узла при эксплуатации насоса приведет к аварии.

Предложенное техническое решение направлено на повышение ресурса и надежности клапанного узла, расширение диапазона его применения, а также обеспечение безопасности при эксплуатации насосных установок и снижение трудоемкости ремонтных работ.

Указанный технический результат достигается тем, что в шаровом шарнире между сопрягаемыми поверхностями фиксатора и шара направляющей крестовины установлен эластомерный, например резиновый кольцевой амортизатор, а в шаровом шарнире вдоль продольной оси клапанного узла выполнен упругий натяг. Амортизатор пригуммирован к шару направляющей крестовины. Амортизатор выполнен круглого сечения /в виде тора/ и размещен в кольцевой выточке, выполненной в шаре направляющей крестовины в плоскости, расположенной ниже диаметральной плоскости шара и перпендикулярной продольной оси клапанного узла, причем наружный диаметр размещенного в выточке шара амортизатора выполнен не менее диаметра шара.

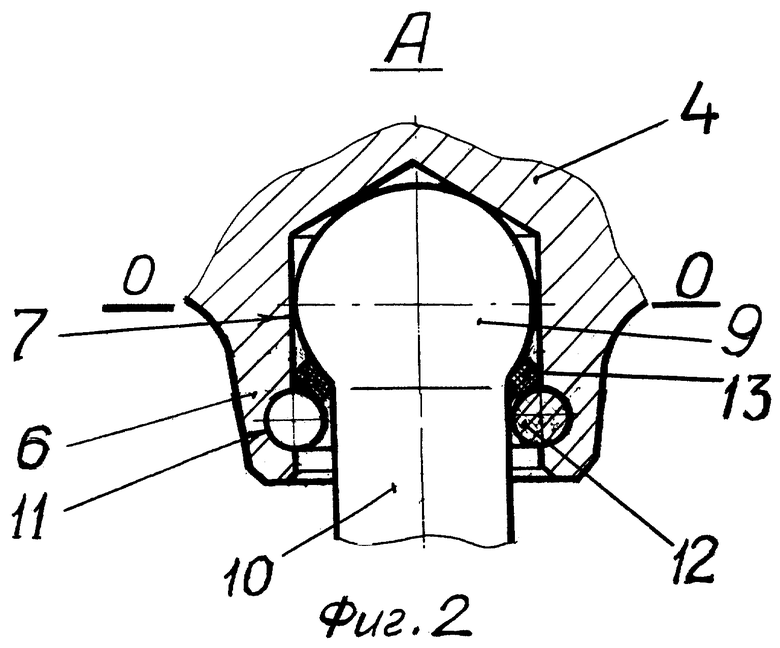

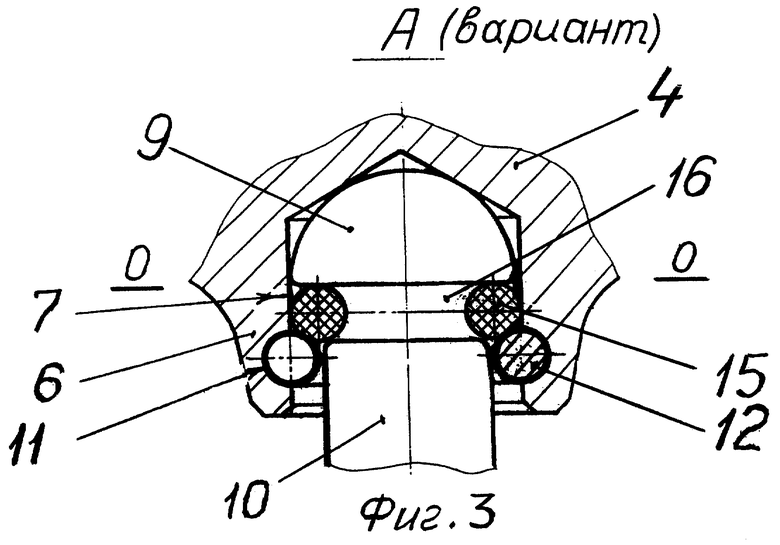

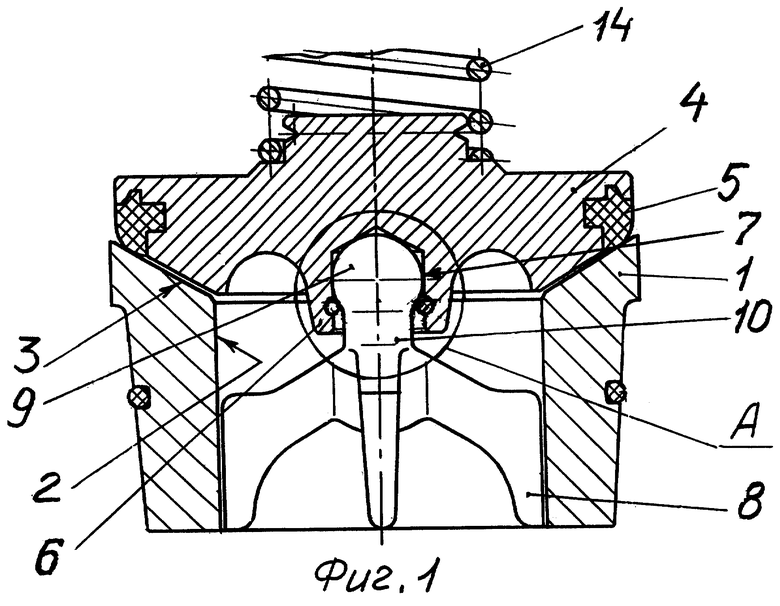

Изобретение поясняется чертежами, представленными на фиг.1, 2 и 3. На фиг.1 показан продольный разрез клапанного узла. На фиг.2 - выноска А на фиг.1 /разрез/, на фиг.3 - то же /вариант/.

Клапанный узел насоса состоит из неподвижного седла 1 с наружной посадочной конической поверхностью, устанавливаемого в полости гидроблока насоса. Седло выполнено с внутренним осевым направляющим цилиндрическим отверстием 2 и с верхней раструбной поверхностью 3, являющейся одновременно опорной и уплотняемой.

Также имеется подвижный тарельчатый клапан 4 с конической опорной поверхностью и с закрепленным периферийным кольцевым уплотнителем 5. В нижней части клапана 4 выполнен выступ 6, в котором выполнено центральное глухое цилиндрическое отверстие /гнездо/ 7. В гнезде 7 шарнирно /с возможностью вращения и наклона в любую сторону/ размещена и закреплена направляющая крестовина 8, которая своими лапками с наружными цилиндрическими поверхностями подвижно установлена в осевом отверстии 2 седла 1 и обеспечивает соосность между седлом 1 и клапаном 4, при этом опорная поверхность 3 контактирует с опорной поверхностью клапана 4 и уплотнителем 5 при создании над клапаном 4 давления. Направляющая крестовина 8 в верхней части снабжена соосной с ней шаровой головкой /шаром/ 9 и шейкой 10, причем диаметр шара 9 больше, чем диаметр шейки 10, и равен диаметру центрального отверстия 7 /с обеспечением посадочного зазора/. В нижней части отверстия 7 выполнена внутренняя кольцевая выточка 11 /фиг.2/, например, полукруглого сечения, которая расположена ниже границы соединения шара 9 с шейкой 10. В кольцевой выточке 11 размещен кольцеобразный разрезной стальной фиксатор 12, который заводится в выточку 11 через боковое отверстие в выступе 6 тарели в соответствии с описанием сферических соединений /11/. Боковое отверстие на фиг.1-3 не показано. Между поверхностями возможного контакта шара 9 и фиксатора 12 установлен эластомерный, например, резиновый кольцевой амортизатор 13, выполненный, например в виде кольца прямоугольного сечения. Возможен также вариант амортизатора 13, повторяющего формы сопрягаемых с ним поверхностей шара 9 и фиксатора 12, для чего потребуется изготовление более сложной оснастки /пресс-формы/, что повысит себестоимость клапанного узла. После сборки в шаровом шарнире выполнен упругий натяг за счет того, что толщина эластомерного амортизатора выполнена на 5...15% больше, чем кратчайшее расстояние между поверхностями шара 9 и фиксатора 12. Поэтому при сборке шарового шарнира эластомерный амортизатор упруго деформируется, его форма приобретает формы сопрягаемых с ним деталей /шара 9 и фиксатора 12/ и в соединении создается осевой упругий натяг, в результате чего и шар 9 и фиксатор 12 плотно прижимаются к упорным поверхностям в гнезде 7 клапана 4 и исключаются их продольные перемещения при работе клапанного узла, способствующие интенсивному ударно-абразивному изнашиванию контактирующих между собой стальных деталей в абразивной среде, т.к. твердость абразива /кварцевого песка/ намного превышает твердость контактирующих стальных деталей в клапанном узле. Монтаж направляющей крестовины 8 в гнездо 7 тарельчатого клапана 4 производится следующим образом. Эластомерный амортизатор 13 в виде плоского резинового кольца прямоугольного сечения /в виде шайбы/ растягивают на 30...35% /при допускаемой для эластомера 160...250%/ и надевают на шейку 10 через шap 9. Затем шар 9 с надетым амортизатором 13 вводят до упора в гнездо 7 тарельчатого клапана 4 и далее специальной монтировкой амортизатор 13 плотно трамбуют в направлении шара 9, особенно периферийную его кромку. Для удобства монтажа амортизатор 13 гуммируют к шару 9. Затем устанавливают разрезной стальной фиксатор 12, заводя через тангенциальное отверстие выступа 6 тарели 4 мягкую стальную проволоку /11/.

Сверху над собранным и установленным в седло 1 тарельчатым клапаном 4 установлена пружина сжатия 14, которая верхней частью упирается в упор или крышку, расположенные в гидроблоке насоса, и обеспечивает поджатие тарельчатого клапана 4 к седлу 1.

Применение в клапанном узле амортизатора прямоугольного сечения требует увеличения продольного размера /глубины/ осевого отверстия 7 в тарельчатом клапане 4 и увеличения его размера и массы. Поэтому предложен вариант эластомерного амортизатора, выполненный в виде кольца круглого сечения /тора/, не требующий увеличения глубины гнезда тарели.

Устройство клапанного узла с эластомерным амортизатором в виде тора 15 /фиг.3/ отличается тем, что торообразный амортизатор 15, растягивая, надевают через шаровую головку 9 и устанавливают в кольцевую выточку 16, выполненную в нижней части шаровой головки в плоскости, расположенной ниже диаметральной плоскости шара 9 и перпендикулярной продольной оси клапанного узла. После монтажа наружный диаметр размещенного в выточке 16 торообразного амортизатора 15 равен или несколько превышает /на 5...15%/ диаметр шаровой головки 9. Диаметр поперечного сечения торообразного амортизатора 15 также на 5...15% превышает кратчайшее расстояние между поверхностями фиксатора 12 и стенкой выточки 16, в которую упирается амортизатор 15 /расположенную в верхней части выточки 16/. При сборке шарового шарнира эластомерный амортизатор 15 также упруго деформируется в полости гнезда 7 тарельчатого клапана и тем самым обеспечивает осевой упругий натяг в шаровом шарнире клапанного узла, в результате чего фиксатор 12 и шаровая головка 9 плотно прижимаются к упорным поверхностям в гнезде тарельчатого клапана и исключаются их продольные перемещения при работе клапанного узла в насосе. Монтаж разрезного стального фиксатора 12 производится аналогично описанному выше /11/.

В качестве эластомерного торообразного амортизатора 15 может быть использовано эластичное уплотнительное кольцо, выпускаемое отечественной промышленностью по ГОСТ 9833-73/ГОСТ 18829-73, что позволит использовать уже освоенное и отлаженное оборудование и оснастку /пресс-формы, приспособления/ и тем самым ускорить и удешевить производство новых клапанных узлов /17/.

Клапанный узел насоса работает следующим образом

При ходе всасывания плунжера происходит всасывание рабочей жидкости, содержащей абразивные частицы, тарельчатый клапан 4 отрывается от седла 1 и поднимается, при этом порция жидкости из всасывающей полости, расположенной ниже всасывающего тарельчатого клапана 4, перетекает в полость цилиндра насоса /в плунжерную камеру/, расположенную выше всасывающего клапана. При нагнетательном ходе плунжера последний проталкивает эту порцию в нагнетательную линию насоса, расположенную над нагнетательным клапаном 4, последний при этом открывается, а всасывающий клапан закрывается, отсекая всасывающую линию от нагнетательной. Далее цикл в насосе повторяется. При закрытии всасывающего или нагнетательного клапана происходит защемление наиболее крупной твердой частицы между контактирующими рабочими поверхностями 3 седла 1 и тарели 4, при этом тарель 4 повернется относительно центра шара 9 в противоположную сторону от этой частицы и уменьшит зазор между контактирующими поверхностями седла 1 и тарельчатого клапана 4, при этом кольцевой зазор между стенкой отверстия 7, расположенный у торца выступа 6 клапана 4, и шейкой 10 с одной стороны оси симметрии клапана 4 уменьшится, а с другой стороны увеличится. Поскольку между поверхностями шара 9 и кольцеобразного стального фиксатора 12 установлен эластомерный /резиновый/ кольцевой амортизатор 13, он не будет препятствовать повороту тарельчатого клапана 4, т.к. он будет деформироваться, а при последующем подъеме клапана 4 упругие свойства амортизатора 13 восстановят первоначальную перпендикулярность тарели 4 к оси направляющей крестовины. Кроме того, созданный в шаровом шарнире продольный упругий натяг за счет увеличенной толщины на 5...15% эластомерного амортизатора 13 по сравнению о кратчайшим расстоянием между поверхностями шара 9 и фиксатора 12 будет обеспечивать плотное прижатие нижней части фиксатора 12 к поверхности выточки 11 в выступе 6 клапана 4 и тем самым ограничит подвижность фиксатора 12 в выточке 11, ограничит проникновение абразивных частиц в зазор между этими поверхностями и значительно уменьшит абразивный износ нижней части фиксатора 12 и поверхности выточки, контактирующей с фиксатором 12. Проникшие из рабочей среды в шаровой шарнир выше фиксатора 12 абразивные частицы при наличии эластомерного амортизатора 13 теряют свою абразивную активность /18/, благодаря чему резко снижается износ трущейся поверхности фиксатора 12, контактирующей с поверхностью эластомерного амортизатора, т.к. абразивные частицы будут поглощаться в теле эластомерного амортизатора 13 и не смогут создавать на поверхность фиксатора высокого давления, какое они оказывали бы в случае контакта фиксатора 12 с шаром 9 при их непосредственном контакте в прототипе /10/. Проведенными исследованиями /19/ установлено, что при сжатии единичного зерна кварцевого песка диаметром 0,3 мм между двумя твердыми пластинами /сталь стекло/ разрушение зерна происходило при нагрузке на пластину 0,7 кгс, при этом зерно дробилось, образуя мелкие и острые осколки, способные повреждать в дальнейшем твердую стальную поверхность при трении. При сжатии такого не зерна между твердой и эластомерной пластинами /стекло-резина/ зерно при нагрузке 0,1 кгс вдавливалось в тело резиновой пластины без разрушения, сохраняя свою округлую форму, а при снятии нагрузки оно упругими силами резиновой пластины выдавливалось из нее. При изнашивании в водной среде, содержащей абразив /кварцевый песок/, при возвратно-поступательном скольжении износостойкость твердой детали в паре трения /резина - твердое тело/ была значительно выше, чем износостойкость такой же детали при изнашивании двух трущихся твердых тел. Аналогичные результаты получены в исследованиях /18, 20/.

Из изложенного видно, что установка в шаровом шарнире клапанного узла эластомерного амортизатора 13, разделяющего и исключающего непосредственное контактирование стальных фиксатора 12 и шара 9, резко /во много раз/ повышает износостойкость наиболее ответственной детали - фиксатора 12 при нагнетании насосом абразивосодержащих жидкостей и создает срок его службы значительно большим, чем срок службы уплотнителя 5 и уплотнения между седлом 1 и тарельчатым клапаном 4. В этом случае замена в эксплуатируемом насосе отработанного клапанного узла будет происходить не по неконтролируемому выходу из строя шарового шарнира, создающему аварию в насосе и опасную обстановку для обслуживающего персонала, а по выходе из строя уплотнительной части клапанного узла, контролируемому установленным на насосе манометром, т.к. разрушения уплотнителя 5 и опорной поверхности седла 8 ведут к падению давления в нагнетательной линии насоса, контролируемыми приборами.

Гуммирование контактирующей со стальным фиксатором поверхности шара 9 облегчает монтаж направляющей крестовины 8 в тарельчатом клапане 4 и исключает зазор между поверхностью шара 9 и эластомерным амортизатором, в котором могут скапливаться абразивные частицы. Однако гуммирование шара - трудоемкий процесс и требует дополнительных затрат /изготовление сложной пресс-формы, приспособлений и процесса гуммирования/.

Работа наиболее перспективной конструкции клапанного узла насоса с торообразным эластомерным амортизатором /фиг.3/ практически не отличается от работы вышеописанной конструкции клапанного узла /фиг.2/, за исключением того, что применение горообразного эластомерного амортизатора 15, размещенного в кольцевой выточке 16, выполненной в шаре 9 направляющей крестовины у в плоскости, расположенной ниже диаметральной плоскости О-О шара 9 и перпендикулярной продольной оси клапанного узла, при этом наружный диаметр размещенного в выточке шара амортизатора имеет диаметр не менее диаметра шара, позволяет уменьшить габарит тарельчатого клапана 4 вдоль продольной его оси, соответственно уменьшить его массу, что очень важно при работе быстроходных насосов, облегчить монтаж направляющей крестовины 8 с установленным в кольцевой выточке 16 эластомерным амортизатором 15 и удешевить производство клапанных узлов за счет применения в качестве эластомерных амортизаторов 15 освоенных отечественной промышленностью эластичных уплотнительных колец, выпускаемых по ГОСТ 9833-73/ГОСТ 18829-73 /17/.

Т.о. предложенное техническое решение позволяет повысить ресурс и надежность клапанного узла, расширить диапазон его применения, а также обеспечить безопасность при эксплуатации насосных установок и снизить трудоемкость ремонта насосов и установок.

Для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы изобретения, подтверждается возможность его осуществления с помощью вышеописанных в заявке и известных до даты приоритета средств и методов с получением ожидаемого технического результата.

Следовательно, заявленный объект соответствует требованию "промышленная применимость" по действующему законодательству.

Литература

1. Патент США №2745681, 1952.

2. Патент США №3409039, 1958.

3. А.с. СССР №181927, 1966.

4. А.с. СССР №253508, 1969.

5. Патент CШA №4076212, 1978.

6. В.Н.Покровская. Пути повышения эффективности гидротранспорта. М., "Недра", 1972, с. 56.

7. А.с. СССР №666288, 1979.

8. А.с. СССР №1617231, 1990.

9. Патент РФ №2020351, 1994.

10. Полезная модель РФ №1351, М. кл. Р 16 К 15/06, 1995.

11. П.И.Орлов. Основы конструирования. Справочно-методическое пособие” Кн. I. М., "Машиностроение", 1988, с. 369, рис.418 X, с. 372, рис.424 V.

12. В.Н.Виноградов и др. Абразивное изнашивание, М., "Машиностроение", 1990.

13. В.А.Коротков. Автореферат дисс. на соискание ученой степени канд. техн. наук "Методика исследования и закономерности изнашивания углеродистой стали при ударе о незакрепленный абразив". М., 1970.

14. А.С. СССР №1059248, 1983, фиг.2.

15. А.Г.Молчанов и др. Нефтепромысловые машины и механизмы. М., "Недра", 1976.

16. Р.Е.Газаров и др. "Новая блочная кустовая насосная станция". Научно-технич. журнал "Конверсия в машиностроении", 1999, с. 77.

17. Резиновые уплотнительные кольца круглого сечения для гидравлических и пневматических устройств. ГОСТ 9833-73/ГОСТ 18829-73, 1973. Технические требования.

18. М.М.Тененбаум. Износостойкость конструкционных материалов и деталей машин. М., "Машиностроение", 1966, с. 245.

19. Ю.М.Авилкин. Автореферат дисс. на соискание ученой степени канд. техн. наук "Повышение долговечности стеклопокрытий насосно-компрессорных труб при штанговой насосной добыче нефти, содержащей абразив". М., 1972.

20. Н.С.Пенкин. Гуммированные детали машин. М., "Машиностроение", 1977, с. 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2002 |

|

RU2240461C2 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2011 |

|

RU2472968C1 |

| Устройство для очистки труб в скважине | 1990 |

|

SU1752935A1 |

| Всасывающий клапан штангового насоса | 2021 |

|

RU2771831C1 |

| ТАРЕЛЬЧАТЫЙ КЛАПАН | 2022 |

|

RU2793498C1 |

| Уплотнительная манжета | 1985 |

|

SU1303779A1 |

| УСТРОЙСТВО ЗАПОРНОЕ | 2010 |

|

RU2447343C2 |

| Клапан | 1987 |

|

SU1617231A1 |

Изобретение относится к гидромашиностроению и предназначено для использования преимущественно в плунжерных нефтегазопромысловых насосах, нагнетающих абразивосодержащие растворы, в качестве клапанных узлов. Клапанный узел насоса содержит седло с посадочной конической поверхностью и осевым цилиндрическим направляющим отверстием, периферийный кольцевой эластичный уплотнитель, подвижный и подпружиненный тарельчатый клапан, соединенный шаровым шарниром с направляющей крестовиной, контактирующей с направляющим отверстием седла. Тарельчатый клапан и шар направляющей крестовины подвижно скреплены между собой кольцеобразным разрезным стальным фиксатором. Фиксатор выполнен в виде витка пружины и установлен во внутренней кольцевой выточке центрального глухого цилиндрического отверстия тарельчатого клапана. В шаровом шарнире между сопрягаемыми поверхностями фиксатора и шара направляющей крестовины установлен эластомерный, например резиновый, кольцевой амортизатор. В шаровом шарнире вдоль продольной оси клапанного узла выполнен упругий натяг. Изобретение направлено на повышение ресурса и надежности клапанного узла, расширение диапазона его применения, а также обеспечение безопасности при эксплуатации насосных установок и снижение трудоемкости ремонтных работ насоса. 2 з.п. ф-лы, 3 ил.

| Электрический выключатель | 1923 |

|

SU1351A1 |

Авторы

Даты

2004-12-10—Публикация

2003-02-28—Подача