(54) МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДЕННЫХ КУЛЬТУР НА ПРИМЕРЕ НУТА (ВАРИАНТЫ) | 2003 |

|

RU2245013C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩИЙ АППАРАТ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2007 |

|

RU2340159C1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2002 |

|

RU2231946C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДАЕМЫХ КУЛЬТУР | 2004 |

|

RU2275786C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418402C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2181237C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418403C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

I

Изобретение относится к сельскохозяйственному машиностроению, в частности для обмолота сельскохозяйственных культур.

Известно молотильно-сепарирующее устройство, включающее молотильные барабаны с деками и механизмы их привода .

Недостатком данного устройства является то, что часть зерна вымолоченного первым барабаном, поступая с ворохом ко второму молотильному барабану, подвергается дополнительному дроблению.

Для устранения этого между барабанами устанавливают битерьь При обмолоте влажных и длинных стеблей битеры заматываются и сепарирующие устройства забиваются.

Цель изобретения - повышение качества обмолота и уменьшение травмирования зерна..

Поставленная цель достигается тем, что молотильные барабаны и дека первого по ходу протекания технологического процесса обмолота барабана снабжены вальцами, установленными на валах с возможностью вращения, причем вальцы первого барабана снабжены пружинными подвесками.

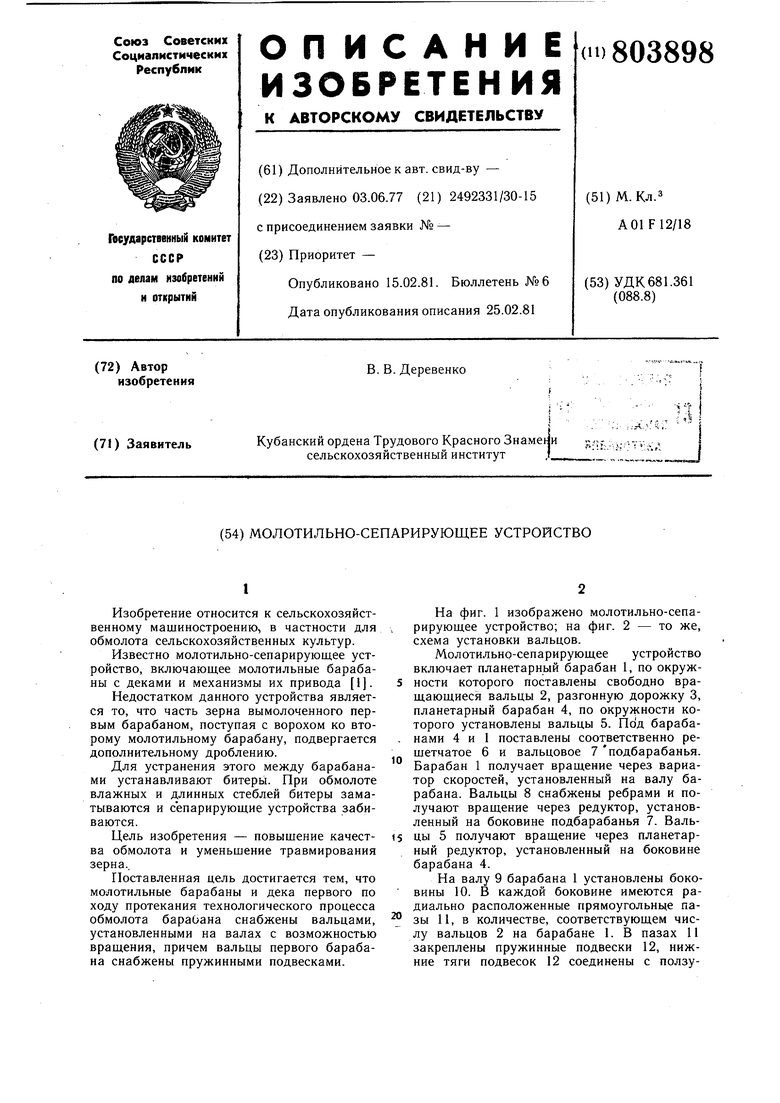

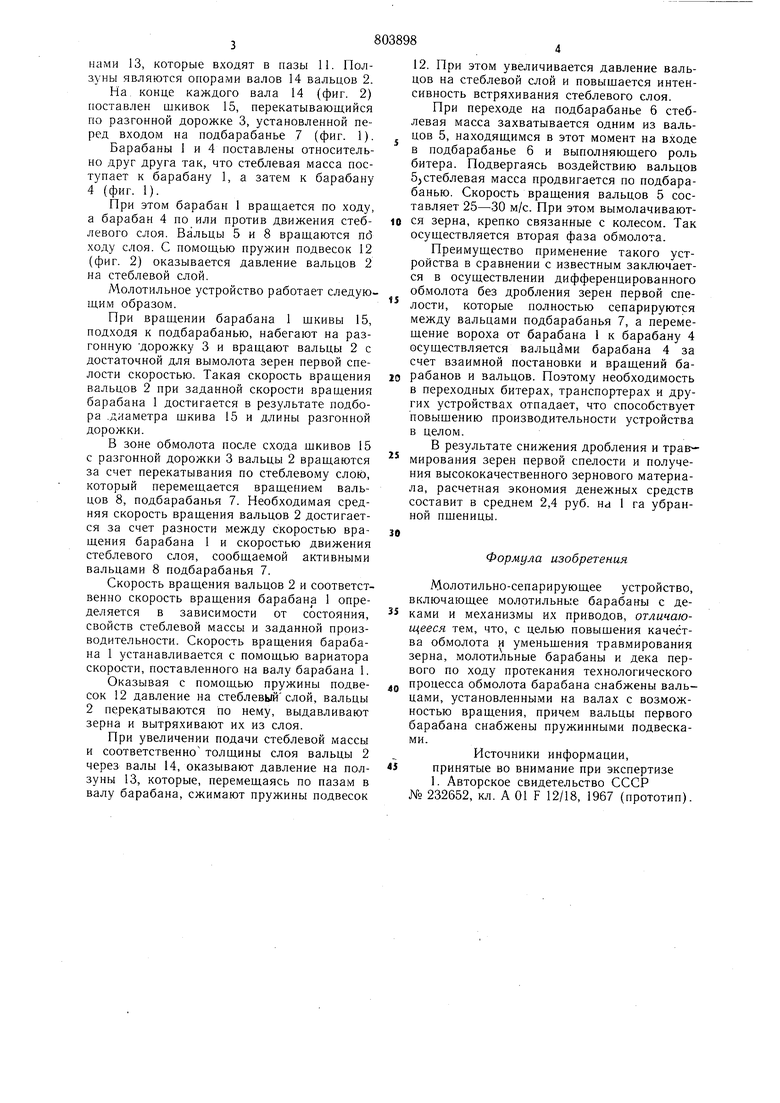

На фиг. 1 изображено молотильно-сепарирующее устройство; на фиг. 2 - то же, схема установки вальцов.

Молотильно-сепарирующее устройство включает планетарный барабан 1, по окружности которого поставлены свободно вращающиеся вальцы 2, разгонную дорожку 3, планетарный барабан 4, по окружности которого установлены вальцы 5. Пdд бараба, нами 4 и 1 поставлены соответственно решетчатое 6 и вальцовое 7подбарабанья. Барабан 1 получает вращение через вариатор скоростей, установленный на валу барабана. Вальцы 8 снабжены ребрами и получают вращение через редуктор, установленный на боковине подбарабанья 7. Вальцы 5 получают вращение через планетарный редуктор, установленный на боковине барабана 4.

На валу 9 барабана 1 установлены боковины 10. В каждой боковине имеются радиально расположенные прямоугольные пазы и, в количестве, соответствующем числу вальцов 2 на барабане 1. В пазах 11 закреплены пружинные подвески 12, нижние тяги подвесок 12 соединены с ползунами 13, которые входят в пазы 11. Ползуны являются опорами валов 14 вальцов 2. На конце каждого вала 14 (фиг. 2) поставлен шкивок 15, перекатывающийся по разгонной дорожке 3, установленной перед входом на подбарабанье 7 (фиг. 1). Барабаны 1 и 4 поставлены относительно друг друга так, что стеблевая масса поступает к барабану 1, а затем к барабану 4 (фиг. 1). При этом барабан 1 враш,ается по ходу, а барабан 4 по или против движения стеблевого слоя. Вальцы 5 и 8 вращаются пб ходу слоя. С помощью пружин подвесок 12 (фиг. 2) оказывается давление вальцов 2 на стеблевой слой. Молотильное устройство работает следующим образом. При вращении барабана 1 щкивы 15, подходя к подбарабанью, набегают на разгонную дорожку 3 и вращают вальцы 2 с достаточной для вымолота зерен первой спелости скоростью. Такая скорость вращения вальцов 2 при заданной скорости вращения барабана 1 достигается в результате подбора .диаметра щкива 15 и длины разгонной дорожки. В зоне обмолота после схода щкивов 15 с разгонной дорожки 3 вальцы 2 вращаются за счет перекатывания по стеблевому слою, который перемещается вращением вальцов 8, подбарабанья 7. Необходимая средняя скорость вращения вальцов 2 достигается за счет разности между скоростью вращения барабана 1 и скоростью движения стеблевого слоя, сообщаемой активными вальцами 8 подбарабанья 7. Скорость вращения вальцов 2 и соответственно скорость вращения барабана 1 определяется в зависимости от состояния, свойств стеблевой массы и заданной производительности. Скорость вращения барабана 1 устанавливается с помощью вариатора скорости, поставленного на валу барабана 1. Оказывая с помощью пружины подвесок 12 давление на стеблевыйслой, вальцы 2 перекатываются по нему, выдавливают зерна и вытряхивают их из слоя. При увеличении подачи стеблевой массы и соответственно толщины слоя вальцы 2 через валы 14, оказывают давление на ползуны 13, которые, перемещаясь по пазам в валу барабана, сжимают пружины подвесок 12. При этом увеличивается давление вальцов на стеблевой слой и повыщается интенсивность встряхивания стеблевого слоя. При переходе на подбарабанье 6 стеблевая масса захватывается одним из вальцов 5, находящимся в этот момент на входе в подбарабанье 6 и выполняющего роль битера. Подвергаясь воздействию вальцов 5)Стеблевая масса продвигается по подбарабанью. Скорость вращения вальцов 5 составляет 25-30 м/с. При этом вымолачиваются зерна, крепко связанные с колесом. Так осуществляется вторая фаза обмолота. Преимущество применение такого устройства в сравнении с известным заключается в осуществлении дифференцированного обмолота без дробления зерен первой спелости, которые полностью сепарируются между вальцами подбарабанья 7, а перемещение вороха от барабана 1 к барабану 4 осуществляется вальцами барабана 4 за счет взаимной постановки и вращений барабанов и вальцов. Поэтому необходимость в переходных битерах, транспортерах и других устройствах отпадает, что способствует повыщению производительности устройства в целом. В результате снижения дробления и трав мирования зерен первой спелости и получения высококачественного зернового материала, расчетная экономия денежных средств составит в среднем 2,4 руб. на 1 га убранной пщеницы. Формула изобретения Молотильно-сепарирующее устройство, включающее молотильные барабаны с деками и механизмы их приводов, отличающееся тем, что, с целью повышения качества обмолота и уменьщения травмирования зерна, молотильные барабаны и дека первого по ходу протекания технологического процесса обмолота барабана снабжены вальцами, установленными на валах с возможностью вращения, причем вальцы первого барабана снабжены пружинными подвесками. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 232652, кл. А 01 F 12/18, 1967 (прототип).

Авторы

Даты

1981-02-15—Публикация

1977-06-03—Подача