1

Изобретение относится к деревооб; рабатывающей промышленности, в частности к производству .древесностружечных Плит.

Известна доевесная композиция,, включающая древесные частицы и связующее 1 .

Наиболее близка к предлагаемой древесно-клеевая композици я, содержащая карбамидоформальдегидную смолу; с отвердителем и древесные частицы 2.

Недостатками этих композиций являются низкие физико-механические свойства.

Цель изобретения - повьпление физико-механических свойств древесно--. стружечных плит и сокращение времени отверждения.

Цель достигается тем, что композиция дополнительно содержит кубовый остаток производства смесиизомеров 2,4-и 2,6 -толуилендиизоцианата при следующем соотношении компонентов, масс, ч.:

, Карбамидоформальде- 5,0-20,0 гидная смола с отвердителемКубовый остаток 0,2-6,0

производства смеси изомеров-2, 4-и 2,6-толуилендиизоцианата

Древесные частицы 90,0-100,0 В качестве связующего могут быть использованы карбамидоформальдегиднке смолы с отвердителем.

В качестве древесного материала

0 могут служить отходы лесопиления, фанерного, мебельного, деревообрабатывающих производств, измельченная дровяная древесина и технологическая щепа по ГОСТ 15815-70. .

5

В качестве кубового остатка производства диизоцианатов может быть использован продукт, получающийся при производстве смеси изомеров 2,4- и 2,6 - толуилендиизоцианата

0 (ТДИ), представляющий кубовый остаток. ТДИ получается после максимальной отгснки целевого продукта в процессе выгрузки его из реактора при повышенной температуре и в контакте 5 с влагой воздуха, он содержит МСО

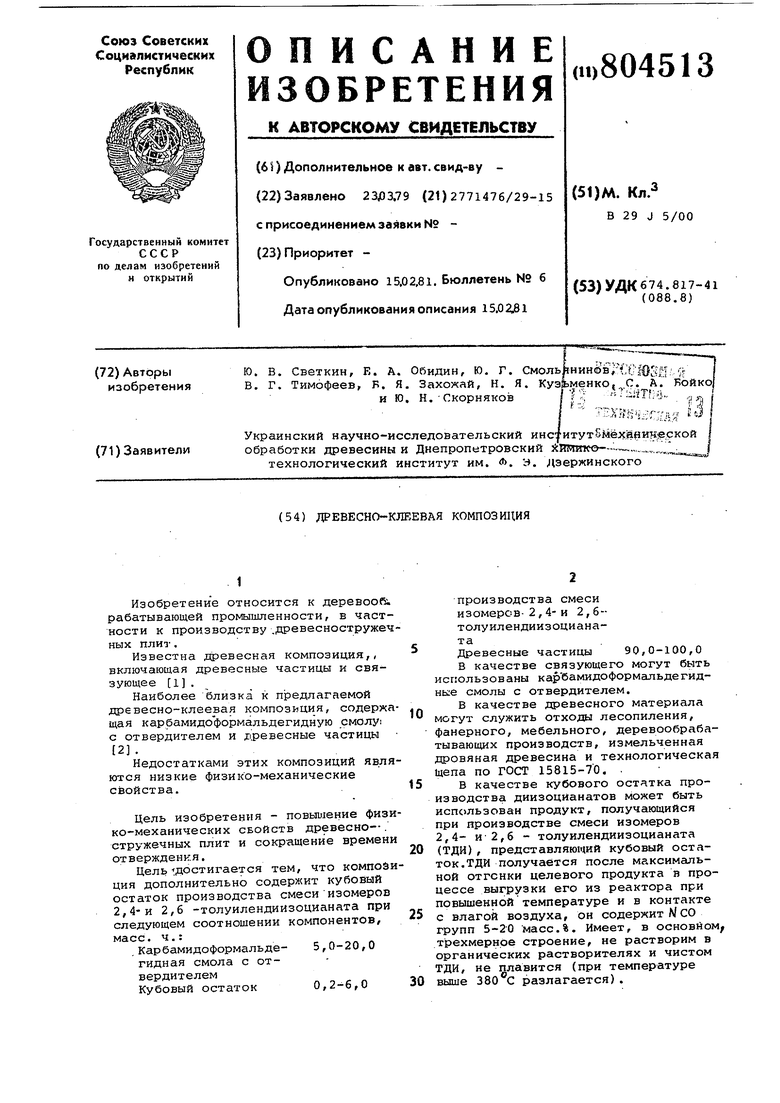

групп 5-20 масс.%. Имеет, в основном трехмерное строение, не растворим в органических растворителях и чистом ТДИ, не плавится (при температуре 0 выше 380 С разлагается). Пример. Обраэ1№1 на основе древесного материала (порода дуб), карбамидоформальдегидной смолы (КС-68м с содержанием сухого остатка 65 масс.%.) и кубового остатка ТДИ прессуют при 100 С, давлении 1 кгс/ в течение 60 мин и затем испытывают на равномерный отрыв, что явля ется одной из существенных характеристик качества фанерной продукции. Результаты испытаний приведены в табл. 1. Таблица Добавка кубового остатка ТДИ в масс. ч. из расчета на 00 масс.ч. сухого остатка карбамидоформальдегидной смолы КС-б8 М i L-iiL; ° ; Прочность при равномерном.отрыве, кгс/см числитель - прочность 1 сут после склеивания, знаме.натель - прочность после вндержки в воде в течение 3 сут П р и М е р 2. Определение влияния кубового остатка ТДИ на скорость отверждения карбамидных смол. Для определения влияния кубового остатка производства ТДИ на скорость отверждения смолы в карбамидоЛормаль дегидную смолу КС-68 М (00 масс, ч вводят 4, 20 и 30 масс. ч. кубового остатка производства ТДИ (в пересчет на сухой остаток). Время отверждения определяют по ГОСТ 20501-75 в сравнении со смолой КС-68 М.

too

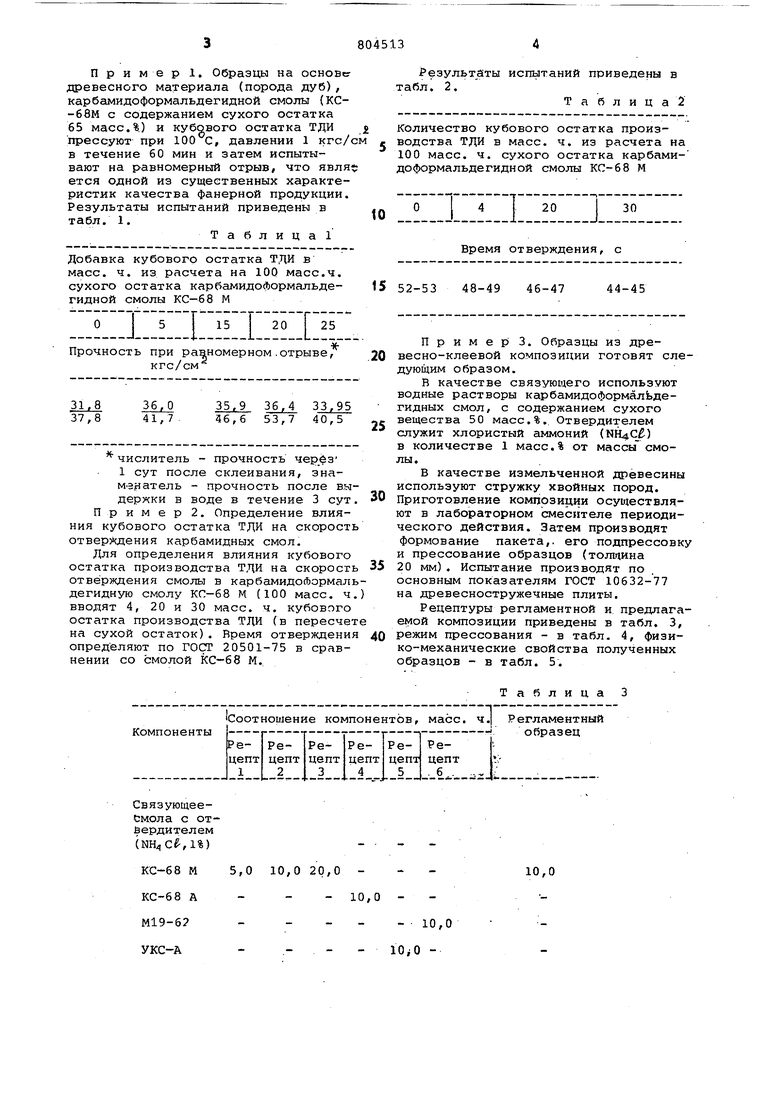

тношение компонентов, масс. ч.| Регламентный

Таблица 3 1 езультаты испытаний приведены в табл. 2. Т а б л и ц а 2 Количество кубового остатка производства ТДИ в масс. ч. из расчета на 100 масс. ч. сухого остатка карбамидоформальдегидной смолы КС-68 М Время отверждения, с 52-53 48-49 46-47 Пример 3. Образцы из древесно-клеевой композиции готовят следующим образом. В качестве связующего ИСПОЛЬЗУЮТ водные растворы карбамидоформалЬдегидных смол, с содержанием сухого вещества 50 масс.%. Отвердителем служит хлористый аммоний (NH4C) в количестве масс.% от массы смолы. В качестве измельченной древесины используют стружку хвойных пород. Приготовление композиции осуществляют в лабораторном смесителе периодического действия. Затем производят формование пакета,, его подпрессовку и прессование образцов (тожцина 20 мм). Испытание производят по основным показателям ГОСТ 0632-77 на древесностружечные плиты. Рецептуры регламентной и предлагаемой композиции приведены в табл. 3, режим прессования - в табл. 4, физико-механические свойства полученных образцов - в табл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей для древесных материалов | 1987 |

|

SU1678822A1 |

| Древесно-клеевая композиция | 1986 |

|

SU1548198A1 |

| Клеевая композиция | 1990 |

|

SU1770342A1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1989 |

|

RU2057773C1 |

| Клеевая композиция | 1990 |

|

SU1772123A1 |

| Способ изготовления малотоксичных древесностружечных плит | 1990 |

|

SU1780522A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Древесная пресс-композиция | 1988 |

|

SU1675458A1 |

| Клей | 1985 |

|

SU1317013A1 |

| Способ производства древесностружечных плит | 1983 |

|

SU1142291A1 |

5,0 0,0 20,0- - - - -10,0 -- - 10,0

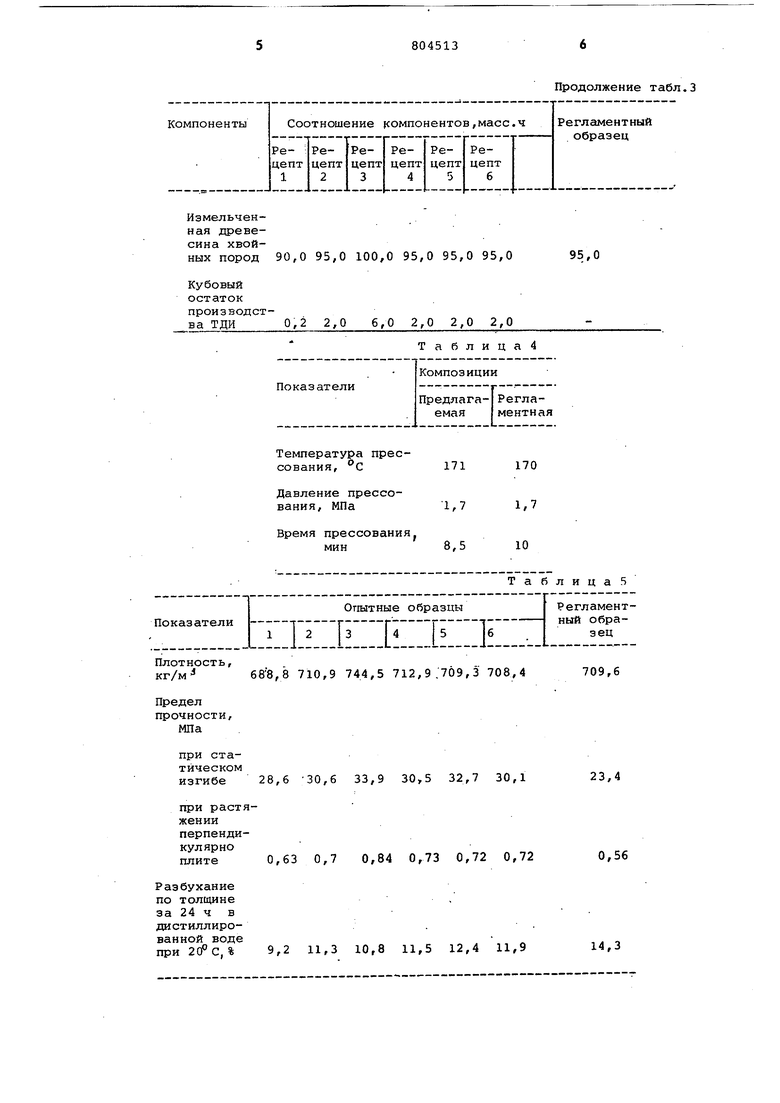

- ,0 90,0 95,0 100,0 95,0 95,0 95,0 95,0 0,2 2,0 6,02,0 2,0 2,0Показатели

Температура прессования, °С

Давление прессоб88,8 710,9 744,5 712,9.709,3 708,4 28,6 -30,6 33,9 30,5 32,7 30,1

0,63 0,7 0,84 0,73 0,72 0,72

,

..

9,2 11,3 10,8 11,5 12,4 11,9

Продолжение табл.3

Таблица4

Композиции

;:г;

Предлага- Реглаемая 1ментная

170

171

Таблицай

709,6

23,4

0,56

14,3 Как видно из табл. 4 и 5, введение в древесно-клеевую композицию кубового остатка производств ТДИ спо собствует повышению на 17-25% физико-механических свойств изделий, получаемых из нее, сокращению времени прессования. Формула изобретения Древесно-клеевая композиция, содержащая карбамидоформальдегидную смолу с отвердйтелеми древесные части цы ( отличающаяся тем, что, с целью повышения физико-механи ческих свойств древесностружечных плит и сокращения времени отверждения, композиция дополнительно содержит кубовый остаток производства сме си изомеров 2,4- и 2,6 - толуилендиизоцианата при следующем соотношении компонентов, масс, ч.: Карбамидоформальде- 5,0-20,0 гидная смола с отвердителемКубовый остаток 0,2-6,0 производства смеси изомеров 2,4и 2,6 - толуиленднизоцианатаДревесные части- 90,0-100,0 цы Источники информации, принятые во внимание при экспертизе 1.Темкина Р.З. Синтетические клеи в деревообработке. М., Лесная пролмшленность, 1971, с. 193-195. 2.Шварцман Г.М. Производство древесностружечных плит. М., Лесная 1977, с. 168 (пропромышленностьтотип).

Авторы

Даты

1981-02-15—Публикация

1979-03-23—Подача