(54) СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СВОДА ЭЛЕКТРОДУГОВОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ведения плавки в электродуговой печи | 1981 |

|

SU1017741A1 |

| Электродуговая печь с переменной геометрией рабочего пространства | 1978 |

|

SU777378A1 |

| Дуговая плавильная печь | 1981 |

|

SU996818A2 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| Способ работы регенератора | 1991 |

|

SU1822421A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТОТОННЫХ ДУГОВЫХ ПЕЧАХ | 1992 |

|

RU2044062C1 |

| Способ выплавки стали в двухванной печи | 1987 |

|

SU1544811A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2515403C1 |

t

Изобретение относится к производству металлов и сплавов и может быть ис пользовано в электросталеплавипьных цехах металлургических, и машиностроительных заводов.

Известны способы повышения стойкости своцов электродуговых печей за счет применения искусственного охлаждения кладки. Однако резкое повышение стойкости свода, которое достигается при использовании искусственного охлаждения, связано с увеличением удельного расхода электроэнергии на выплавку тонны стали.

Известен способ повышения стойкости кирпичного свода электродуговой печи за счет подогрева его внутренней поверхности в периоды между плавками. В одной из таких конструкций по периметру свода расположены изогнутые коллекторы для подвода топлива к горелкам, .направленным к центру свода Tl.

Недостатком способа является то, что на обогрев свода расходуется топливо.

Кроме того, при установке горячего свода на печь после завалки шихты огнеупорный кирпич будет резко охлах цаться, что приводит к сколам.

Известно, что при скоростях нагрева и охлаждения кладки из основных огнеупоров 20 град/мин и более в кирпиче возникают напряжения, приводящие к сколу.

Известна конструкция, в которой горелки установлены в своде, что позволяет его обогревать не только в периоды между плавками, но и в расплавление С2,

К недостаткам указанной конструкции следует отнести значительные энергетические затраты на поддержание температуры свода, сложность осуществления способа повышения стойкости.

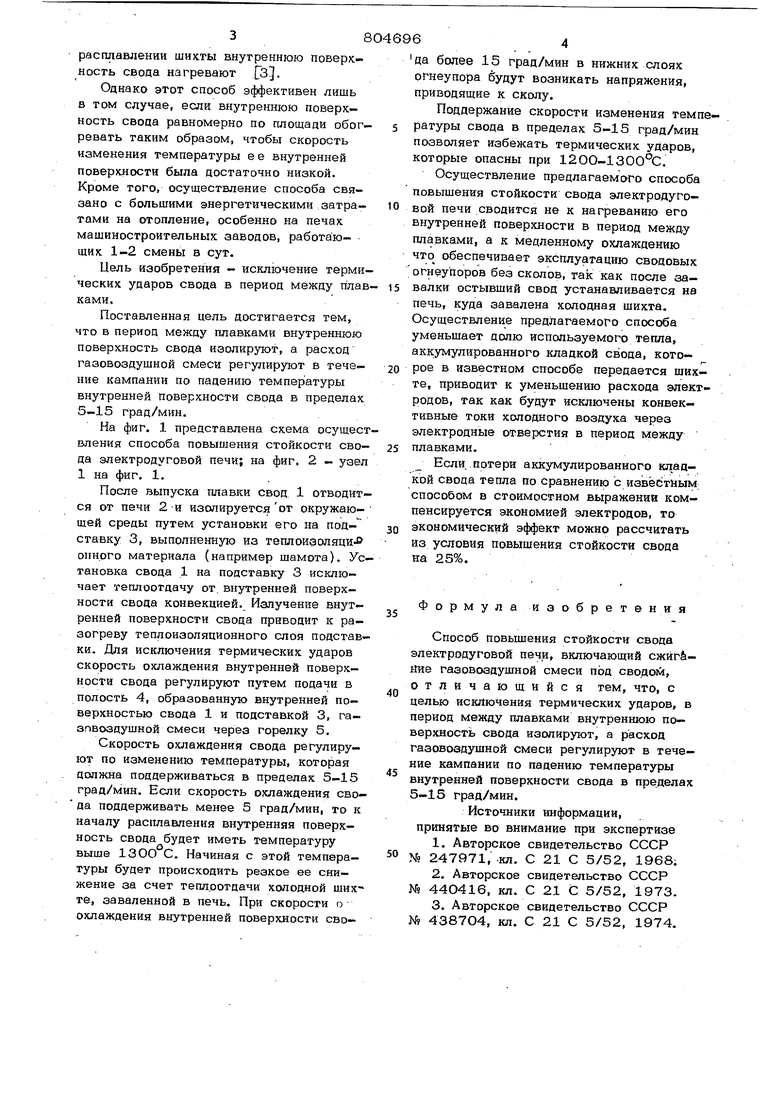

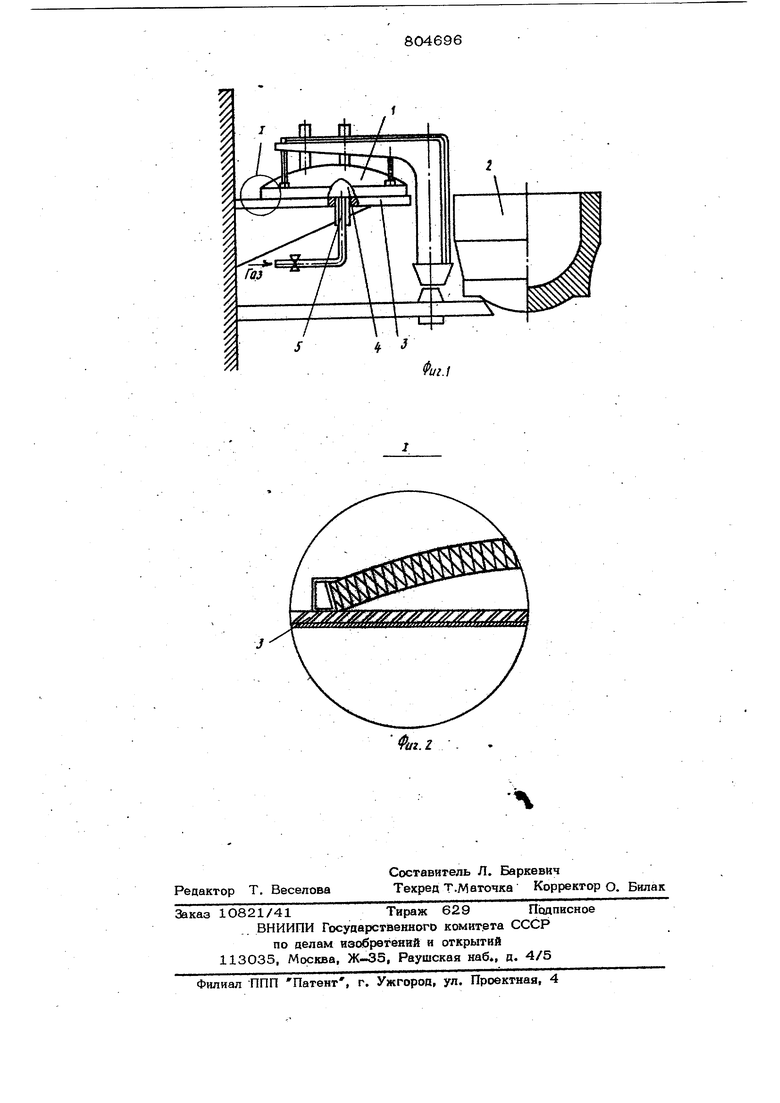

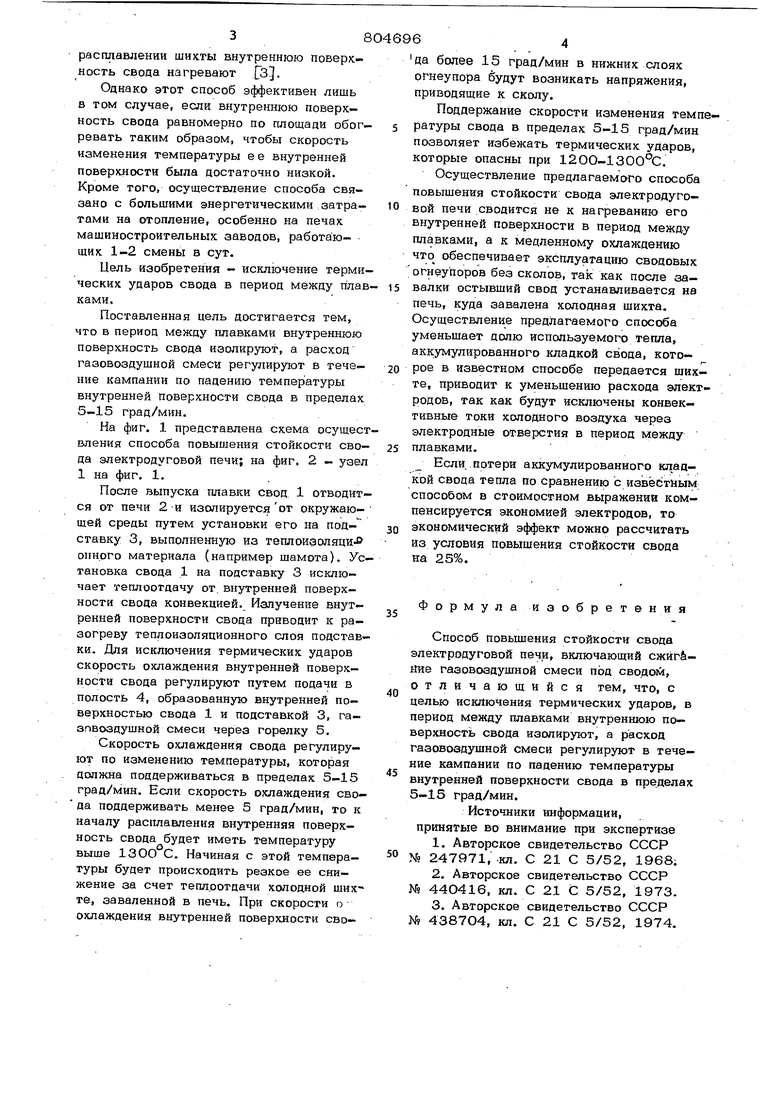

Наиболее близким к изобретению является способ повышения стойкости св.ода электродуговой сталеплавильной печи за счет выравнивания температурного режима кладки свода. Способ заключается в том. что в период между плавками и при расплавлении шнхты внутреннюю поверхносгь свода нагревают ГЗ. Однако этот способ эффективен лишь в г ом случае, если внутреннюю поверхность свода равномерно по площади обогревать таким образом, чтобы скорость изменения температуры е е внутренней повер шости была достаточно низкой. Кроме того, осуществление способа связано с большими энергетическими затратами на отопление, особенно на печах машиностроительных заводов, работающих 1-2 смены в сут. Цель изобретения - исключение терми ческих ударов свода в период между плав ками. Поставленная цель достигается тем, что в период между плавками внутреннюю поверхность свода изолкруют, а расход газовоздушной смеси регулируют в течение кампании по падению температуры внутренней поверхности свода в пределах 5-15 град/мин. На фиг. 1 представлена схема осущес вления способа повышения стойкости свода электродуговой печи; на фиг. 2 - узел 1 на фиг. 1. После выпуска плавки свод 1 отводит ся от печи 2 и изолируетсяот окружающей среды путем установки его на подставку 3, выполненную из тетшоиаоляци- опиого материала (например шамота). Ус тановка свода 1 на подставку 3 исключает теплоотдачу от.внутренней поверхности свода конвекцией. Излучение внутренней поверхности свода приводит к разогреву теплоизоляционного слоя подстав ки. Для исключения термических ударов скорость охлаждения внутренней поверхности свода регулируют путем подачи в полость 4, образованную внутренней поверхностью свода 1 и подставкой 3, газпвоздушной смеси через горелку 5. Скорость охлаждения свода регулируют по изменению температуры, которая должна поддерживаться в пределах 5-15 град/мин. Если скорость охлаждения сво да поддерживать менее 5 град/мин, то к началу расплавления внутренняя поверхность свода будет иметь температуру выше 13ОО С. Начиная с этой температуры будет происходить резкое ее снижение за счет теплоотдачи холодной ших те, заваленной в печь. При скорости о охлаждения внутренней поверхности сво- 8 4 да более 15 град/мин в нижних слоях огнеупора будут возникать напряжения, приводящие к сколу. Поддержание скорости изменения температуры свода в пределах 5-15 град/мин позволяет избежать термических уДаров, которые опасны при 12ОО-1300°С. Осуществление предлагаемого способа повышения стойкости свода электродуговой печи .сводится не к нагреванию его внутренней поверхности в период между плавками, а к медленному охлаждению 4Tq обеспечивает эксплуатацию сводовых огнеупоров без сколов, так как после завалки остывший свод устанавливается на печь, куда завалена холодная шихта. Осуществление предлагаемого способа уменьшает долю используемого тепла, акк;умулированного кладкой свода, которое в известном способе передается шихте, приводит к уменьшению расхода электродов, так как будут исключены конвективные токи холодного воздуха через электродные отверстия в период между плавками. Если..потери аккумулированного кладкой свода тепла по сравнению с известным; способом в стоимостном выражении компенсируется экономией электродов, то экономический эффект можно рассчитать из условия повышения стойкости свода на 25%. Формула изобрете ни я Способ повьш1ения стойкости свода электродуговой печр, включающий сжйгй- йие газовоздушной смеси под сводов, отличающийся тем, что, с целью исключения термических ударов, в период между плавками внутреннюю поверхность свода изолируют, а расход гааовоадушной смеси регулируют в течение кампании по падению температуры внутренней поверхности свода в пре делах 5-15 град/мин. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 247971, .кл. С 21 С 5/52, 1968; 2.Авторское свидетельство СССР NS 44О416, кл. С 21 С 5/52, 1973. 3.Авторское свидетельство СССР № 438704, кл. С 21 С 5/52, 1974.

Авторы

Даты

1981-02-15—Публикация

1979-04-27—Подача