Изобретение относится к области электротермического оборудования, предназначенного для переработки сырья цветной металлургии, а именно германийсодержащих материалов: зол от сжигания энергетических углей, пылей тепловых и электростанций, возгонов от циклонной плавки углей и углистых сланцев (алевролитов, аргиллитов).

В патентной и научно-технической литературе отсутствуют данные о параметрах рудно-термических печей для плавки германийсодержащего сырья. Из известных электропечей по технической сущности к изобретению близки закрытые электропечи, предназначенные для переработки окисленных никелевых и медно -никелевых руд соответственно на ферроникель и медно-никелевый штейн, а также электропечи для переработки оловянных концентратов на металлическое олово, свицово-оловянный припой и гартлинг (сплав железо мышьяк олово). Эти электропечи и процессы, осуществляемые в них, как и восстановительно-сульфидирующая электроплавка германийсодержащего сырья относятся к категории многошлаковых и являются аналогами изобретения.

Известна закрытая рудно-термическая печь для плавки окисленной никелевой руды на ферросплав [1] имеющая общую электрическую мощность 48 МВА, удельную мощность 150-175 кВА/м2, пределы изменения напряжения на электродах 297-500 В, отношение ширины плавильного пространства к его высоте 0,51, отношение высоты пространства над расплавом к глубине расплава 0,52. Печь имеет огнеупорный свод с отверстиями для электродов, загрузки шихты и удаления технологических газов. Подина, боковые стенки от подины до уровня расплава и газовое пространство футерованы различными типами оксидных огнеупорных материалов. Выпуск шлака и металла осуществляется раздельно через леточное и шпуровое отверстия соответственно.

Эта печь непригодна для переработки германийсодержащего сырья по следующим причинам. Из-за низкой удельной мощности увеличивается продолжительность пребывания материала в печи, что приводит к повышению удельного расхода электроэнергии, образованию излишнего количества сульфидно-металлического сплава. Недостаточное отношение высоты плавильного пространства к ширине печи приводит к снижению производительности печи из-за повышения температуры отходящих газов и увеличению расхода электроэнергии. Подина из оксидных огнеупоров не имеет требуемой стойкости к коррозии и пропитке сульфидно-металлическим сплавом, что приводит к сокращению продолжительности кампании.

Известна электропечь для переработки оловянных концентратов на металлическое олово, свинцово-оловянный припой и гартлинг [2] имеющая мощность 1,4 МВА, удельную мощность 146 кВА/м2, пределы изменения напряжения на электродах 62-130 В, отношение диаметра плавильного пространства к его высоте, равное 0,57, отношение высоты пространства над расплавом к глубине расплава, равное 0,67. Подина печи футерована угольными блоками, боковые стенки от подины до уровня расплава хромомагнезитом, пространство над расплавом шамотным кирпичом. Свод водоохлаждаемый с обмазкой из огнеупорного бетона на внутренней поверхности. Другие конструктивные особенности подобны предыдущему аналогу. Эта печь не пригодна для переработки германийсодержащего сырья по тем же причинам, что и в предыдущем аналоге. Исключение составляет футеровка подины из угольных блоков, чем достигается увеличение стойкости подины, но боковые стенки печи, футерованные от подины до уровня расплава хромомагнезитом, не отвечают требованиям к стойкости.

Из известных рудно-термических печей по технической сущности и достигаемому положительному эффекту наиболее близки печи для переработки медно-никелевых руд и концентратов на штейн [3] Эти печи, взятые за прототип, имеют общую мощность в пределах 20-40 МВА, пределы изменения напряжения на электродах в зависимости от общей мощности от 60 до 500 В, удельную мощность 200-400 кВА/м2, отношение ширины (диаметра) плавильного пространства к его высоте в пределах 0,5-0,6, отношение высоты пространства над расплавом к глубине расплава в пределах 1,7-2,6. Печи имеют футеровку подины и боковых стенок из хромомагнезита, пространства над расплавом из шамота.

Авторами было экспериментально установлено, что для восстановительно -сульфидирующей электроплавки германийсодержащего сырья удельная мощность соответствует значениям, характерным для плавки на штейн, т.е. в пределах 200-400 кВА/м2 поверхности шлаковой ванны, поэтому печи для плавки на штейн правомерно принять в качестве прототипа. В связи с этим авторами был сооружен ряд трехэлектродных электропечей с последовательно повышающейся мощностью от 0,25 до 4 МВА по прототипу и испытана их пригодность для восстановительно-сульфидирующей плавки германийсодержащего сырья.

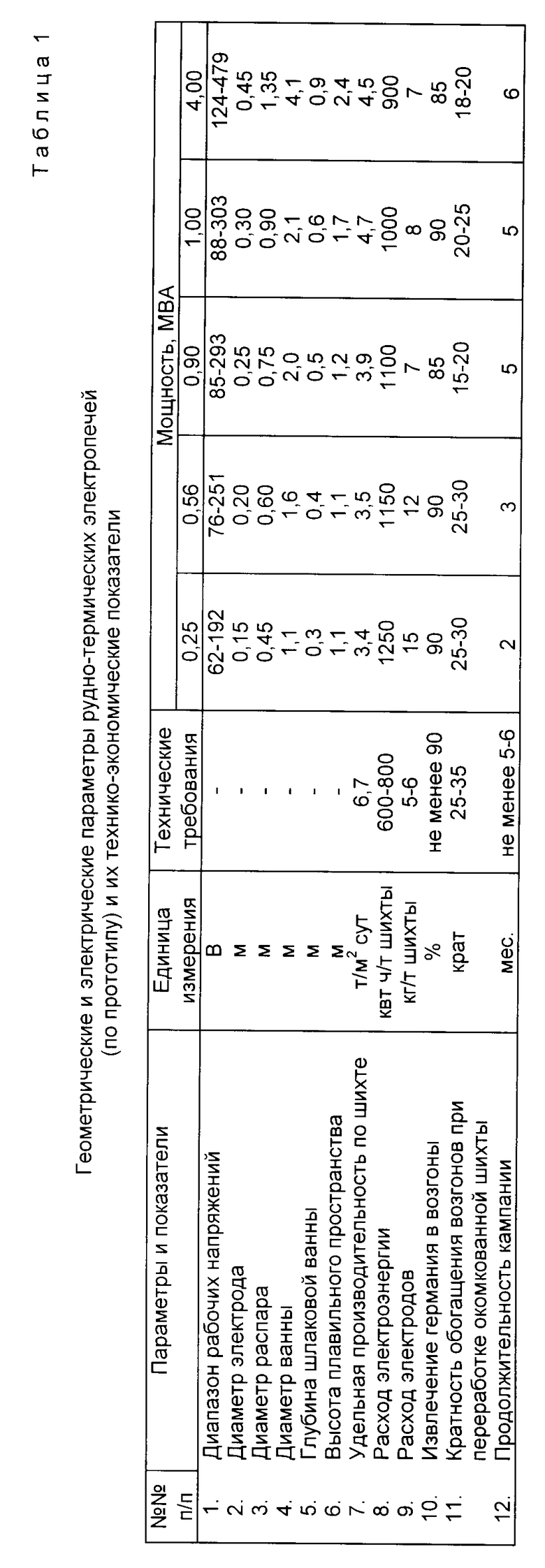

В ходе испытаний электропечей с электрическими и геометрическими параметрами по прототипу (табл.1) было выявлено, что ни те, ни другие в полной мере не отвечают всему комплексу технологических и технико-экономических требований, предъявляемых к агрегату для восстановительно-сульфидирующей плавки германийсодержащего сырья. Так, электропечи 0,25 и 0,56 МВА, удовлетворяя техническим требованиям по извлечению германия и кратности обогащения возгонов, имели высокие расходы электроэнергии и электродов, низкую удельную производительность и недостаточную кампанию из-за высоких химических и тепловых нагрузок на футеровку и металлические конструкции. Печи 0,9-4 МВА имели недостаточное извлечение германия и кратность обогащения возгонов, а также сравнительно низкую удельную производительность и повышенный расход электроэнергии. Все печи по прототипу требовали использования дорогостоящих огнеупоров и металлоконструкций, рассчитанных на повышенные химические и тепловые нагрузки.

Задачей настоящего изобретения является создание рудно-термической электропечи для восстановительно -сульфидирующей плавки, преимущественно германийсодержащего сырья, обеспечивающей повышение производительности, извлечения, кратности обогащения возгонов, снижение удельных расходов электроэнергии и электродов.

Поставленная задача решается следующим образом. В известной рудно -термической электропечи для восстановительно-сульфидирующей плавки, преимущественно германиевого сырья, содержащей стенки, подину и свод, образующих плавильное пространство, причем подина и стенки в нижней части футерованы углеродистыми огнеупорами, а в верхней части оксидными огнеупорами, согласно изобретению, отношение диаметра плавильного пространства к его высоте равно 1,5-1,6, а отношение высоты стенки, футерованной оксидными огнеупорами, к высоте стенки, футерованной углеродистыми огнеупорами, равно 1,11-1,21.

Поддержание отношения диаметра плавильного пространства к его высоте в пределах 1,5-1,6 обеспечивает:

высокую производительность электропечи, не менее 6-7 т/м2,

низкий удельный расход электроэнергии в пределах 600-800 кВт ч/т шихты.

Поддержание высоты стенки, футерованной оксидными огнеупорами, к высоте, занятой углеродистыми огнеупорами, в пределах 1,11-1,21 обеспечивает:

скорость нагрева шихты на поверхности расплава в пределах 8-12 град/мин, чем достигается извлечение германия в возгоны не менее 90% и кратность обогащения возгонов в пределах 25-35 крат;

удельные расходы электродной массы в пределах 5-6 шт/т шихты из-за уменьшения обгара электродов.

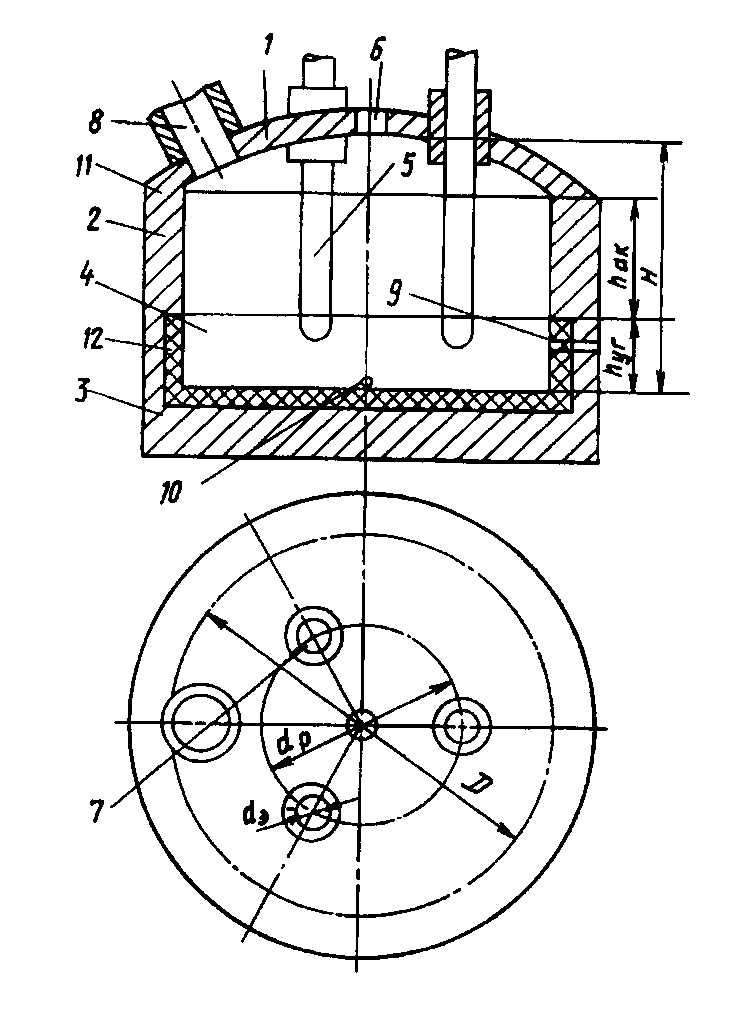

Сущность изобретения поясняется чертежом, где показан поперечный вертикальный разрез круглой печи и вид сверху на свод.

Рудно-термическая электропечь имеет плавильное пространство, образованное сводом 1, стенками 2 и подиной 3. Печь имеет ванну 4 для расплава с погруженными в него электродами 5. Свод имеет отверстия для загрузки шихты 6, электродов 7, газохода 8 для отвода смеси газов, возгонов и пыли. Стенки имеют летку 9 для выпуска шлака и шпуровое отверстие 10 для выпуска сульфидно-металлического сплава. Внутренняя поверхность стенок футерована оксидными огнеупорами 11 в верхней части до уровня ванны. Нижняя часть стенок ниже уровня ванны и подина футерована углеродистыми огнеупорами 12. Параметры плавильного пространства характеризуются внутренними диаметром (шириной) D и высотой H, расположением оксидной футеровки стенок высотой hок, углеродистой высотой hуг. Электроды на виде сверху на печь круглой формы расположены по диаметру распара dр под углом 120o. При прямоугольной форме печи (на чертеже не показана) электроды расположены в линию на равном расстоянии друг от друга.

Работа печи осуществляется следующим образом. Шихтовые материалы, включающие сырье, флюсы, сульфидизатор, восстановитель в виде смеси или в окускованном виде подаются дозатором через загрузочное отверстие 6 по центру печи, образуя на поверхности слой твердой шихты. Толщина его поддерживается такой, чтобы скорость нагревания твердых материалов составляла 8-12 град/мин. Эти пределы обеспечивают совокупностью отношений D/H и hок/hуг. Твердые материалы по мере расплавления на границе "твердая шихта-шлак" опускаются к этой границе, а твердый слой непрерывно пополняется сверху подачей свежих порций шихтовых материалов через загрузочное отверстие. По мере нагревания и проплавления материала в слое твердой шихты осуществляются реакции восстановления и сульфидирования, в результате которых сульфиды германия переходят в газовую фазу, окисляются над слоем твердой шихты, осаждаются на поверхности частиц механического уноса и удаляются из печи через отверстие в своде 8 в систему пылеулавливания (на схеме не показана). Остальные компоненты после частичного восстановления и сульфидирования шихты образуют расплав, разделяющийся на два слоя: шлак и сульфидно-металлический сплав. Жидкие продукты плавки удаляются из печи соответственно через леточное 9 и шпуровое 10 отверстия. Тепло, необходимое для осуществления процессов восстановления, сульфидирования, нагревания и плавления, выделяется в слое жидкого шлака при прохождении электрического тока через электроды 5 из углеродистого материала. Жидкий шлак служит тепловыделяющим элементом. Количество тепла, подаваемого в слой шлака, регулируется силой тока через электроды при изменении глубины погружения электродов в шлак и поддержанием напряжения на них.

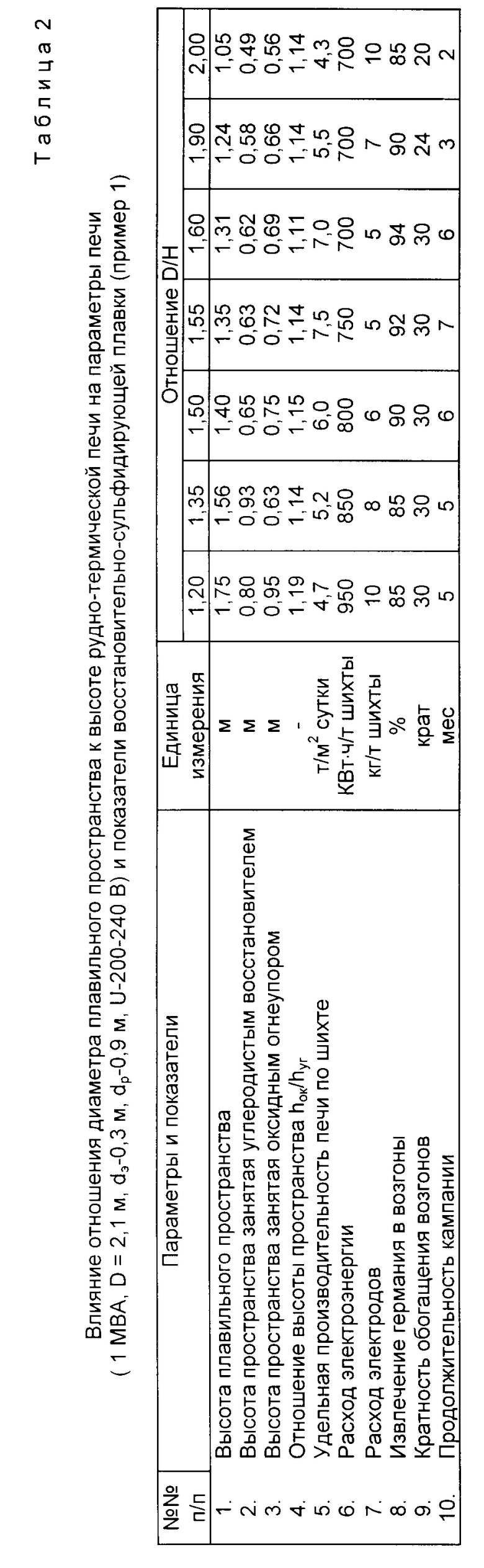

Пример 1. В круглой закрытой рудно-термической печи с графитированными электродами диаметром 0,3 м, диаметром плавильного пространства 2,1 м, отношением высоты стенки занятой оксидным огнеупором к высоте стенки из углеродистого огнеупора, равным 1,11 1,19, оборудованной трансформатором мощностью 1 МВА с диапазоном рабочих напряжений в пределах 200-240 В изменили отношение диаметра плавильного пространства к его высоте в пределах 1,2-2,0. Результаты испытаний приведены в табл.2. Они показывают, что оптимальным диапазоном D/H рудно-термической печи являются величины 1,5-1,6. Ниже этих пределов возрастают удельные расходы электроэнергии (из-за повышенных потерь тепла с отходящими газами и через кладку печи) и электродной массы (из-за внешнего обгорания электродов), снижается удельная производительность печи (из-за снижения теплового КПД), уменьшается извлечение германия в возгоны (из-за повышения потерь германия с сульфидно-металлическим сплавом и шлаком). При повышении отношения D/H выше 1,6 резко снижается удельная производительность печи (из-за возрастания числа коротких замыканий электродов на сульфидно-мателлургический сплав) и кратность обогащения возгонов (из-за повышения механического износа шихтовых материалов), увеличивается расход электродной массы (из-за возрастания число поломов электродов).

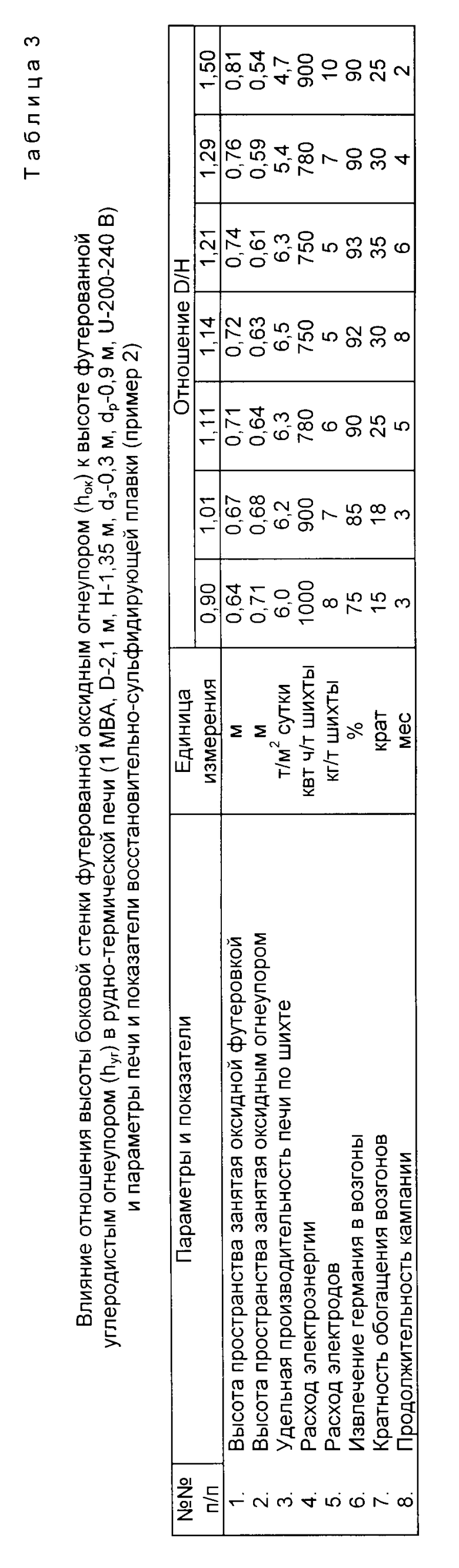

Пример 2. В рудно-термической печи по примеру 1 с отношением D/H, равным 1,55, изменяли отношение высоты стенки, футерованной оксидными огнеупорами к высоте стенки занятой углеродистыми огнеупорами в пределах 0,9-1,5. Результаты испытаний приведены в табл.3. Они показывают, что оптимальные отношения hок/hуг в рудно-термической печи в пределах 1,11-1,21 отвечают требованиям, предъявляемым к агрегату для восстановительно-сульфидирующей плавки германийсодержащего сырья. Уменьшение отношения hок/hуг ниже 1,11 приводит к повышению удельного расхода электроэнергии и снижению стойкости свода (из-за высокой температуры отходящих газов), падению извлечения германия и кратности обогащения возгонов (из-за высокой скорости нагрева слоя твердой шихты на поверхности расплава, что приводит к повышению потерь германия со шлаком и сульфидно-металлическим сплавом). В результате изменения (уменьшения) стойкости свода увеличиваются удельные капзатраты на смену металлоконструкций и футеровки свода и уменьшается кампания печи. Повышение отношения hок/hуг не более 1,21 приводит к снижению удельной производительности печи, повышению расхода электроэнергии (из-за увеличения числа коротких замыканий электродов на сплав и числа выпусков), повышению расхода электродов (из-за ускоренного обгара электродов и увеличению частоты облома электродов), возрастанию тепловых и химических нагрузок на футеровку ванны и металлоконструкции кожуха печи. В результате снижается длительность кампании.

Таким образом, изобретение позволяет разработать параметры печи, предназначенной для восстановительно -сульфидирующей плавки германийсодержащего сырья. На основании изобретения разработана и испытана круглая рудно-термическая печь с углеродистой футеровкой подины мощностью 4 МВА со следующими геометрическими и электрическими параметрами:

удельная мощность 328 кВА/м2

диаметр ванны 4 м

высота плавильного пространства 2,6 м

отношение D/Н 1,54

отношение высоты стенок, занятых оксидным огнеупором к высоте, занятой углеродистым огнеупором 1,13

рабочее напряжении 281 В

В результате испытаний печи достигнуты следующие показатели:

производительность 8 т/м3 сутки

удельный расход электроэнергии 600-800 кВт-ч/т шихты

удельный расход электродов 5-6 кг/т шихты

извлечение германия 90%

кратность обогащения возгонов 28,9

продолжительность кампании 1 годп

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2385355C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2003 |

|

RU2241057C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2114202C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ЭЛЕКТРОДУГОВОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2004 |

|

RU2268556C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| Способ переработки германийсодержащих материалов | 2017 |

|

RU2660444C1 |

Использование: электротермическое оборудование, предназначенное для переработки сырья цветной металлургии, а именно - германийсодержащих материалов: зол от сжигания энергетических углей, пылей тепловых и электростанций, возгонов от циклонной плавки углей и углистых сланцев (алевролитов, аргиллитов). Сущность: рудно-термическая электропечь для восстановительно-сульфидирующей плавки, преимущественно германиевого сырья, содержит стенки, подину, свод, образующие плавильное пространство, подина и стенки в нижней части футерованы углеродистыми огнеупорами, а в верхней части - оксидными огнеупорами, причем отношение диаметра плавильного пространства к его высоте равно 1,5-1,6, а отношение высоты стенки, футерованной оксидными огнеупорами, к высоте стенки, футерованной углеродистыми огнеупорами, равно 1,11-1,21. 1 ил., 3 табл.

Рудно-термическая электропечь для восстановительной сульфидирующей плавки, преимущественно германиевого сырья, содержащая стенки, подину и свод, образующие плавильное пространство, причем подина и стенки в нижней части футерованы углеродистыми огнеупорами, а в верхней части оксидными огнеупорами, отличающаяся тем, что отношение диаметра правильного пространства к его высоте равно 1,5 1,6, а отношение высоты стенки, футерованной оксидными огнеупорами, к высоте стенки, футерованной углеродистыми огнеупорами, равно 1,11 1,21.

| Диомодовский Д.А., Онишин Б.П | |||

| Металлургия ферроникеля | |||

| - М.: Металлургия, 1953, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Бабашенко В.В., Донской А.В., Соломахин Н.М | |||

| Электроплавильные печи цветной металлургии | |||

| - М.: Металлургия, 1976, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Диомидовский Д.А | |||

| Металлургические печи цветной металлургии | |||

| - М.: Металлургия, 1970, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЙ СТЕПЕНИ РАЗРЕЖЕНИЯ | 1922 |

|

SU620A1 |

Авторы

Даты

1997-09-20—Публикация

1994-10-05—Подача