(54) ЗЕМЛЕРОЙНАЯ МАШИНА

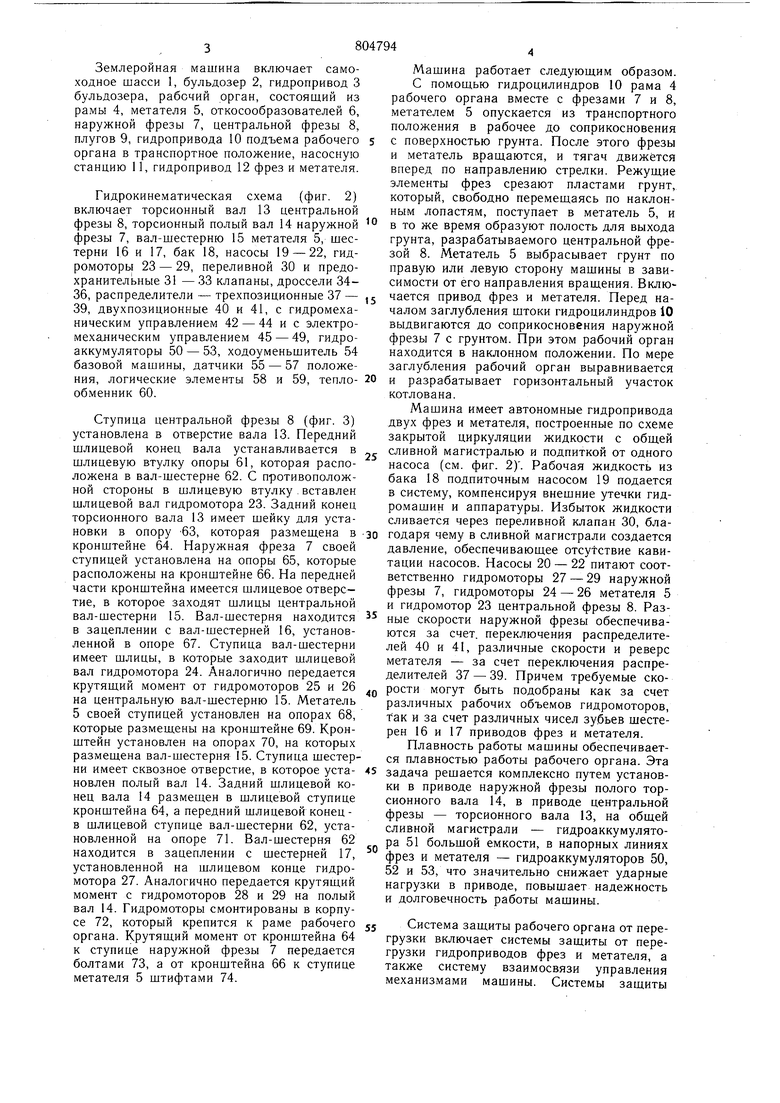

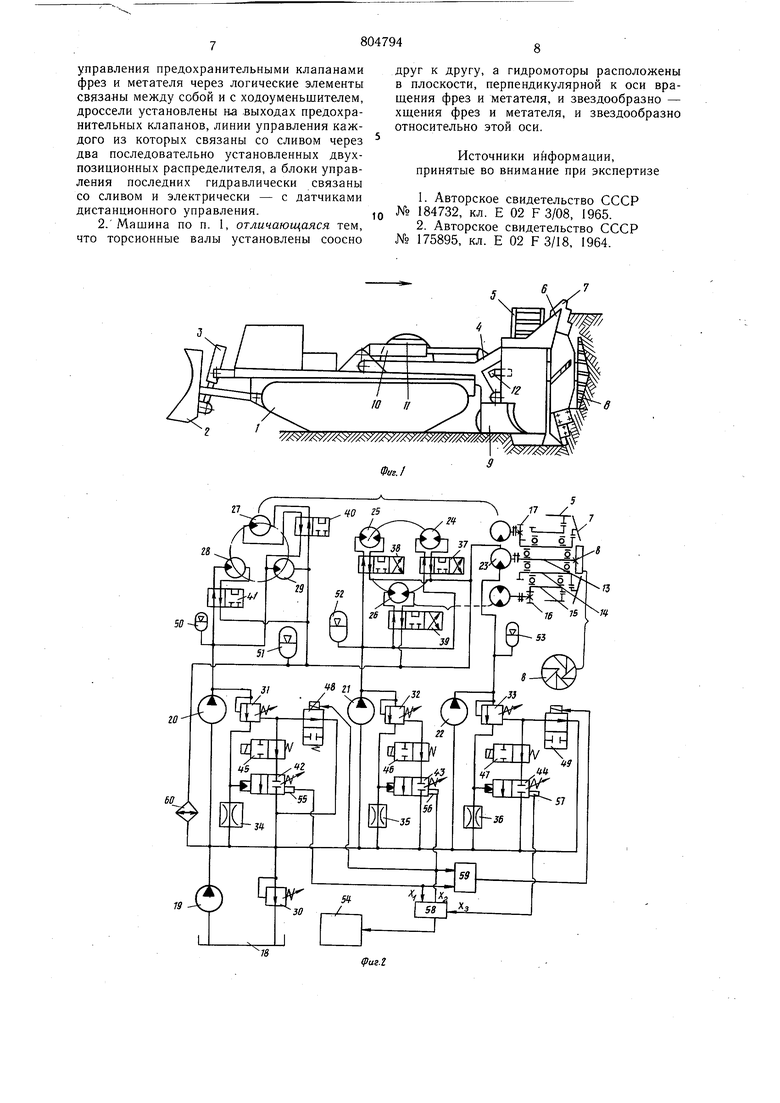

Землеройная машина включает самоходное шасси 1, бульдозер 2, гидропривод 3 бульдозера, рабочий орган, состоящий из рамы 4, метателя 5, откосообразователей 6, наружной фрезы 7, центральной фрезы 8, плугов 9, гидропривода 10 подъема рабочего органа в транспортное положение, насосную станцию 11, гидропривод 12 фрез и метателя.

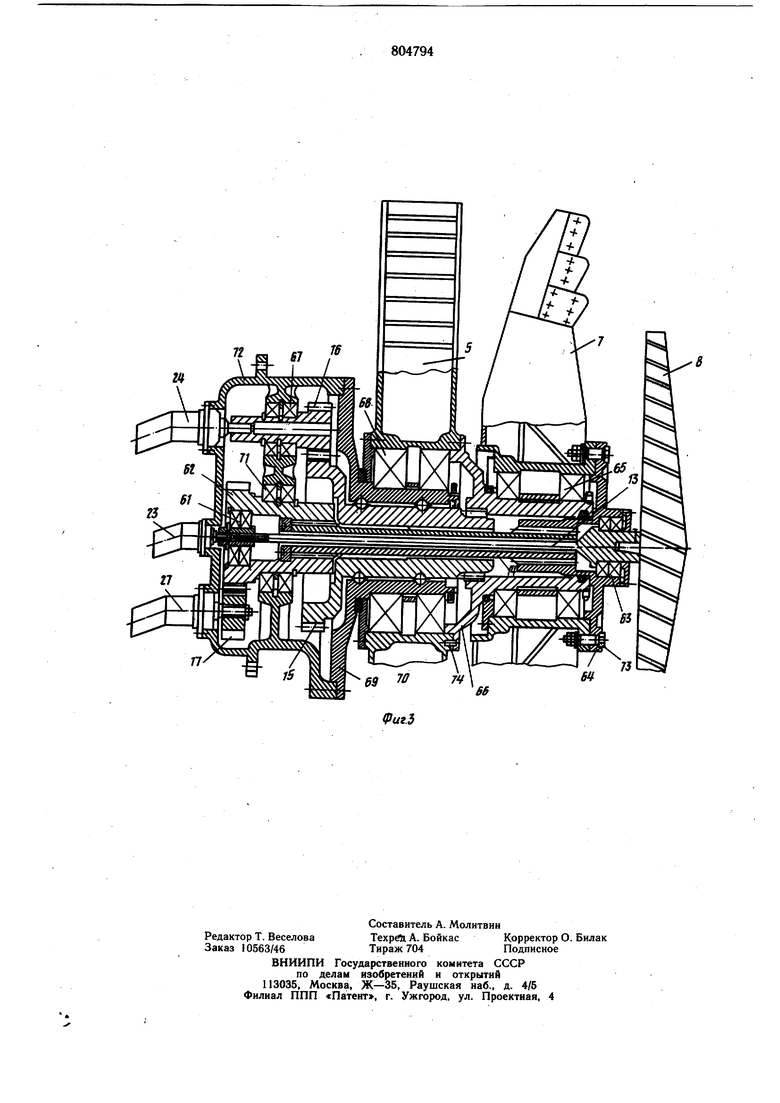

Гидрокинематическая схема (фиг. 2) включает торсионный вал 13 центральной фрезы 8, торсионный полый вал 14 наружной фрезы 7, вал-шестерню 15 метателя 5, шестерни 16 и 17, бак 18, насосы 19 - 22, гидромоторы 23 - 29, переливной 30 и предохранительные 31 - 33 клапаны, дроссели 3436, распределители - трехпозиционные 37 - 39, двухпозиционные 40 и 41, с гидромеханическим управлением 42 - 44 и с электромеханическим управлением 45 - 49, гидроаккумуляторы 50 - 53, ходоуменьшитель 54 базовой машины, датчики 55 - 57 положения, логические элементы 58 и 59, теплообменник 60.

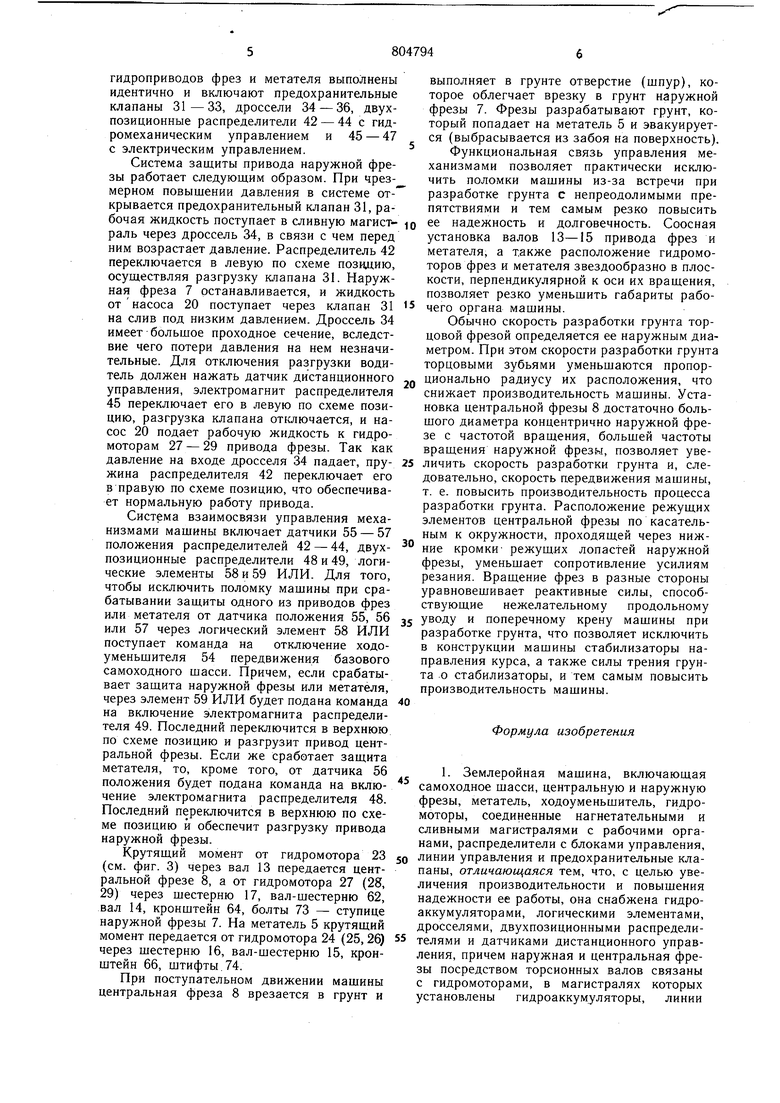

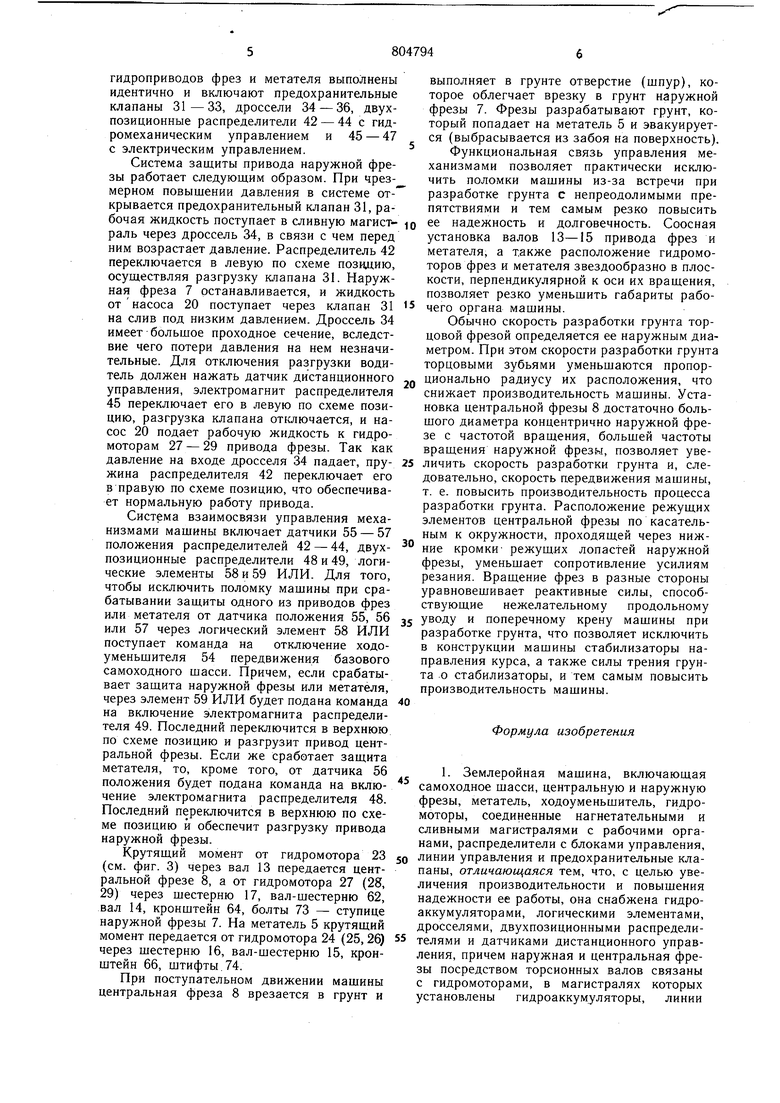

Ступица центральной фрезы 8 (фиг. 3) установлена в отверстие вала 13. Передний шлицевой конец вала устанавливается в шлицевую втулку опоры 61, которая расположена в вал-шестерне 62. С противоположной стороны в шлицевую втулку . вставлен шлицевой вал гидромотора 23. Задний конец торсионного вала 13 имеет шейку для установки в опору 63, которая размещена в кронштейне 64. Наружная фреза 7 своей ступицей установлена на опоры 65, которые расположены на кронштейне 66. На передней части кронштейна имеется шлицевое отверстие, в которое заходят щлицы центральной вал-шестерни 15. Вал-шестерня находится в зацеплении с вал-шестерней 16, установленной в опоре 67. Ступица вал-шестерни имеет шлицы, в которые заходит шлицевой вал гидромотора 24. Аналогично передается крутящий момент от гидромоторов 25 и 26 на центральную вал-шестерню 15. Метатель 5 своей ступицей установлен на опорах 68, которые размещены на кронштейне 69. Кронштейн установлен на опорах 70, на которых размещена вал-шестерня 15. Ступица шестерни имеет сквозное отверстие, в которое установлен полый вал 14. Задний шлицевой конец вала 14 размещен в шлицевой ступице кронштейна 64, а передний шлицевой конецв шлицевой ступице вал-щестерни 62, установленной на опоре 71. Вал-шестерня 62 находится в зацеплении с шестерней 17, установленной на шлицевом конце гидромотора 27. Аналогично передается крутящий момент с гидромоторов 28 и 29 на полый вал 14. Гидромоторы смонтированы в корпусе 72, который крепится к раме рабочего органа. Крутящий момент от кронштейна 64 к ступице наружной фрезы 7 передается болтами 73, а от кронштейна 66 к ступице метателя 5 щтифтами 74.

Мащина работает следующим образом.

С помощью гидроцилиндров 10 рама 4 рабочего органа вместе с фрезами 7 и 8, метателем 5 опускается из транспортного положения в рабочее до соприкосновения с поверхностью грунта. После этого фрезы и метатель вращаются, и тягач движется вперед по направлению стрелки. Режущие элементы фрез срезают пластами грунт, который, свободно перемещаясь по наклонным лопастям, поступает в метатель 5, и в то же время образуют полость для выхода грунта, разрабатываемого центральной фрезой 8. Метатель 5 выбрасывает грунт по правую или левую сторону машины в зависимости от его направления вращения. ВклЮ чается привод фрез и метателя. Перед началом заглубления штоки гидроцилиндров 10 выдвигаются до соприкосновения наружной фрезы 7 с грунтом. При этом рабочий орган находится в наклонном положении. По мере заглубления рабочий орган выравнивается и разрабатывает горизонтальный участок котлована.

Машина имеет автономные гидропривода двух фрез и метателя, построенные по схеме закрытой циркуляции жидкости с общей сливной магистралью и подпиткой от одного насоса (см. фиг. 2). Рабочая жидкость из бака 18 подпиточным насосом 19 подается в систему, компенсируя внешние утечки гидромашин и аппаратуры. Избыток жидкости сливается через переливной клапан 30, благодаря чему в сливной магистрали создается давление, обеспечивающее oтcytcтвиe кавитации насосов. Насосы 20 - 22 питают соответственно гидромоторы 27 - 29 наружной фрезы 7, гидромоторы 24 - 26 метателя 5 и гидромотор 23 центральной фрезы 8. Разные скорости наружной фрезы обеспечиваются за счет, переключения распределителей 40 и 41, различные скорости и реверс метателя - за счет переключения распределителей 37 - 39. Причем требуемые скорости могут быть подобраны как за счет различных рабочих объемов гидромоторов, так и за счет различных чисел зубьев шестерен 16 и 17 приводов фрез и метателя.

Плавность работы машины обеспечивается плавностью работы рабочего органа. Эта задача решается комплексно путем установки в приводе наружной фрезы полого торсионного вала 14, в приводе центральной фрезы - торсионного вала 13, на общей сливной магистрали - гидроаккумулятора 51 большой емкости, в напорных линиях фрез и метателя - гидроаккумуляторов 50, 52 и 53, что значительно снижает ударные нагрузки в приводе, повышает надежность и долговечность работы машины.

Система защиты рабочего органа от перегрузки включает системы защиты от перегрузки гидроприводов фрез и метателя, а также систему взаимосвязи управления механизмами машины. Системы защиты

гидроприводов фрез и метателя выполнены идентично и включают предохранительные клапаны 31-33, дроссели 34 - 36, двухпозиционные распределители 42 - 44 с гидромеханическим управлением и 45 - 47 с электрическим управлением.

Система защиты привода наружной фрезы работает следующим образом. При чрезмерном повыщении давления в системе открывается предохранительный клапан 31, рабочая жидкость поступает в сливную магистраль через дроссель 34, в связи с чем перед ним возрастает давление. Распределитель 42 переключается в левую по схеме позидию, осуществляя разгрузку клапана 31. Наружная фреза 7 останавливается, и жидкость отнасоса 20 поступает через клапан 31 на слив под низким давлением. Дроссель 34 имеет больщое проходное сечение, вследствие чего потери давления на нем незначительные. Для отключения разгрузки водитель должен нажать датчик дистанционного управления, электромагнит распределителя 45 переключает его в левую по схеме позицию, разгрузка клапана отключается, и насос 20 подает рабочую жидкость к гидромоторам 27 - 29 привода фрезы. Так как давление на входе дросселя 34 падает, пружина распределителя 42 переключает его в правую по схеме позицию, что обеспечивает нормальную работу привода.

Система взаимосвязи управления механизмами мащины включает датчики 55 - 57 положения распределителей 42 - 44, двухпозиционные распределители 48 и 49, логические элементы 58 и 59 ИЛИ. Для того, чтобы исключить поломку мащины при срабатывании защиты одного из приводов фрез или метателя от датчика положения 55, 56 или 57 через логический элемент 58 ИЛИ поступает команда на отключение ходоуменьщителя 54 передвижения базового самоходного щасси. Причем, если срабатывает защита наружной фрезы или метателя, через элемент 59 ИЛИ будет подана команда на включение электромагнита распределителя 49. Последний переключится в верхнюю по схеме позицию и разгрузит привод центральной фрезы. Если же сработает защита метателя, то, кроме того, от датчика 56 положения будет подана команда на включение электромагнита распределителя 48. Последний переключится в верхнюю по схеме позицию и обеспечит разгрузку привода наружной фрезы.

Крутящий момент от гидромотора 23 (см. фиг. 3) через вал 13 передается центральной фрезе 8, а от гидромотора 27 (28, 29) через щестерню 17, вал-щестерню 62, вал 14, кронщтейн 64, болты 73 - ступице наружной фрезы 7. На метатель 5 крутящий момент передается от гидромотора 24 (25,26) через щестерню 16, вал-щестерню 15, кронштейн 66, ЩТИФТЫ.74.

При поступательном движении мащины центральная фреза 8 врезается в грунт и

выполняет в грунте отверстие (щпур), которое облегчает врезку в грунт наружной фрезы 7. Фрезы разрабатывают грунт, который попадает на метатель 5 и эвакуируется (выбрасывается из забоя на поверхность).

Функциональная связь управления механизмами позволяет практически исключить поломки машины из-за встречи при разработке грунта с непреодолимыми препятствиями и тем самым резко повысить ее надежность и долговечность. Соосная установка валов 13-15 привода фрез и метателя, а также расположение гидромоторов фрез и метателя звездообразно в плоскости, перпендикулярной к оси их вращения, позволяет резко уменьщить габариты рабочего органа мащины.

Обычно скорость разработки грунта торцовой фрезой определяется ее наружным диаметром. При этом скорости разработки грунта торцовыми зубьями уменьшаются пропорционально радиусу их расположения, что снижает производительность мащины. Установка центральной фрезы 8 достаточно больщого диаметра концентрично наружной фрезе с частотой вращения, больщей частоты вращения наружной фрезы, позволяет увеличить скорость разработки грунта и, следовательно, скорость передвижения машины, т. е. повысить производительность процесса разработки грунта. Расположение режущих элементов центральной фрезы по касательным к окружности, проходящей через нижние кромки- режущих лoпacteй наружной фрезы, уменьщает сопротивление усилиям резания. Вращение фрез в разные стороны уравновещивает реактивные силы, способствующие нежелательному продольному уводу и поперечному крену машины при разработке грунта, что позволяет исключить в конструкции машины стабилизаторы направления курса, а также силы трения грунта о стабилизаторы, и тем самым повысить производительность машины.

Формула изобретения

1. Землеройная машина, включающая самоходное щасси, центральную и наружную фрезы, метатель, ходоуменьшитель, гидромоторы, соединенные нагнетательными и сливными магистралями с рабочими органами, распределители с блоками управления, линии управления и предохранительные клапаны, отличающаяся тем, что, с целью увеличения производительности и повышения надежности ее работы, она снабжена гидроаккумуляторами, логическими элементами, дросселями, двухпозиционными распределителями и датчиками дистанционного управления, причем наружная и центральная фрезы посредством торсионных валов связаны с гидромоторами, в магистралях которых установлены гидроаккумуляторы, линии

управления предохранительными клапанами фрез и метателя через логические элементы связаны между собой и с ходоуменьшителем, дроссели установлены нз выходах предохранительных клапанов, линии управления каждого из которых связаны со сливом через два последовательно установленных двухпозиционных распределителя, а блоки управления последних гидравлически связаны со сливом и электрически - с датчиками дистанционного управления.

2/Машина по п. 1, отличающаяся тем, что торсионные валы установлены соосно

друг к другу, а гидромоторы расположены в плоскости, перпендикулярной к оси вращения фрез и метателя, и звездообразно - хщения фрез и метателя, и звездообразно относительно этой оси.

Источники ийформации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 184732, кл. Е 02 F 3/08, 1965.

2.Авторское свидетельство СССР № 175895, кл. Е 02 F 3/18, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод машины для рытья траншей | 1979 |

|

SU878873A1 |

| Землеройная машина | 1979 |

|

SU861510A1 |

| Гидромеханический ходоуменьшитель землеройной машины | 1983 |

|

SU1089214A1 |

| Машина для рытья траншей | 1979 |

|

SU829825A1 |

| Машина для рытья траншей | 1983 |

|

SU1198169A1 |

| Землеройная машина | 1982 |

|

SU1060771A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1991 |

|

RU2046890C1 |

| Гидропривод землеройной машины | 1983 |

|

SU1133353A1 |

| Самоходная машина для распределения материала | 1990 |

|

SU1790845A1 |

| Гидропривод машины для рытья траншей | 1978 |

|

SU696112A1 |

С

-М

;Ф4- т

N/«

16 «

Авторы

Даты

1981-02-15—Публикация

1979-03-26—Подача