Изобретение относится к способам предотвращения отложений (инкрустирования) на рабочих теплопередающих поверхностях теплообментлх аппаратон и может быть реализовано в химической промавалениости, в частности в производстве сульфата натрия при нагревании щелочей сульфата натрия. Известен способ интенсификации тепло обмена в кожухотрубчатых теплообменниках путем сообщения потоку жидкости колебаний нгшожением периодических возмущающих импульсов от резонаторов с инфракрасной частотой поочередно в противоположных направлениях и регулирования величины импульсов путем настройки резонаторов на заданный режим (.11 . Недостаток способа заключается в том, что он не позволяет интенсифицировать теплообмен при нагревании (и охлаждении) теплоносителей, образующих солевые инкрустации на теплопередающей поверхности в акустически неоднородных условиях, поскольку резонаторами осуществляет ся периодическое наложение импульсов с инфразвуковой частотой, частотой ниже звукового диапазона, которые не оказывают интенсивного воздействия и не предотвращают инкрустирования стенок теплопередающих поверхностей в случае высокой солевой концентрации раствора теплоносителя. При наложении волны ннфразвуковой частоты на теплоноситель ее передний фронт становится настолько крутым, что на очень малом расстоянии от места возбуждения образуется разрыв волны и ннфраэвуковая волна переходит в периодическую ударную волну с быстрозатухающими взаимогасящими друг друга мелкими пульсациями. Искажение формы волны в процессе ее распространения не позволяет интенсифицировать теплообмен при циркуляции теплоносителя по всей длине каналов. К тому же настройка резонаторов осуществляется лишь один раз на длительный период работы аппарата, а не многократно в процессе его работы. То есть процесс очистки теплопередающнх поверхностей нерегулируем. Известны также способы предотвращения отложений на стенках рабочих теплопередающих поверхностей воздействием на теплоноситель колебаними воэмущгиощих импульсов, генерируеых излучателем и распространяемых виде звуковой волны 2J.

Недостаток способа заключается том, что для его реализации треуется обязательное наличие на раочих теплоперёдающих поверхностях глублений одинаковой , для ридания теплопередаюедей поверхности кустических свойств, что в условиях солевых инкрустаций не приемлемо, так как углубления поксилваются отложениями.

Цель изобретения - регулирование процесса очистки теплопередшвцей поверхности при работе аппарата в акустически неоднородиых усяовиях интенсификация теллообмена.

Цель достигается тем, что на звуковую воздействуют в svsfsoфазе рефлекторной волной и ялвавш§в излучения регулируют изменвшии м а ;стояния от торЁЪов канала до я ювединявмого к HB№i afefBt рефлекфси вдоль продольв к оси каяая09,

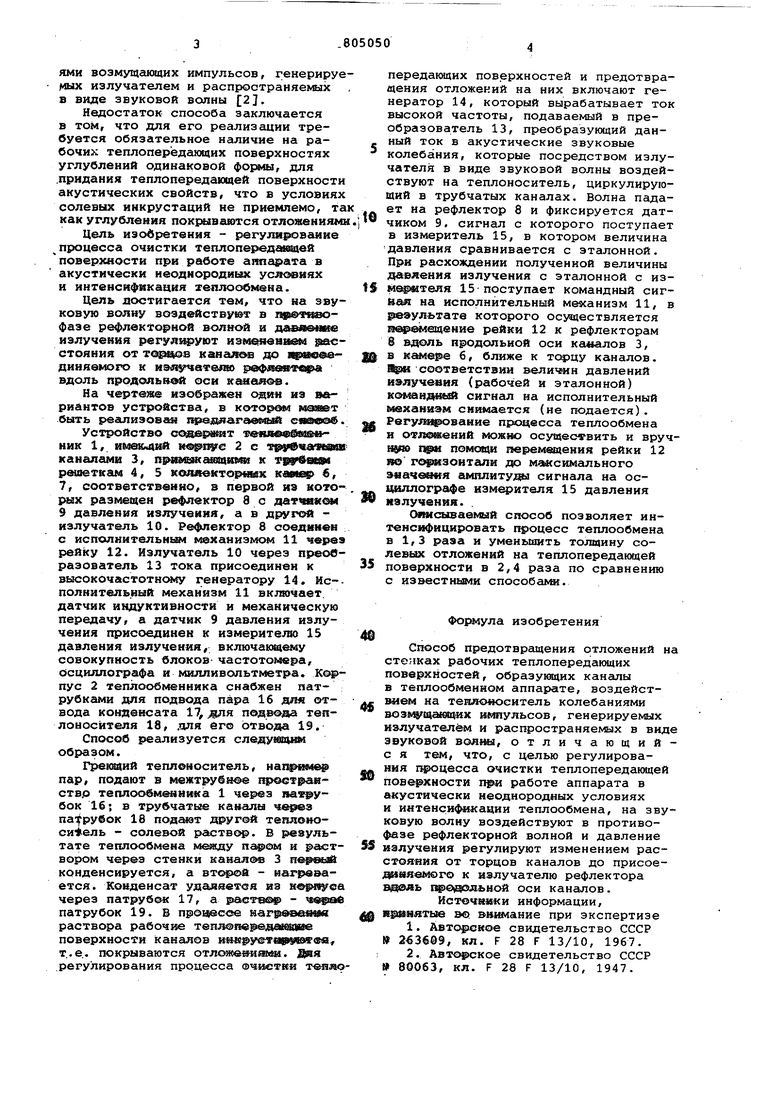

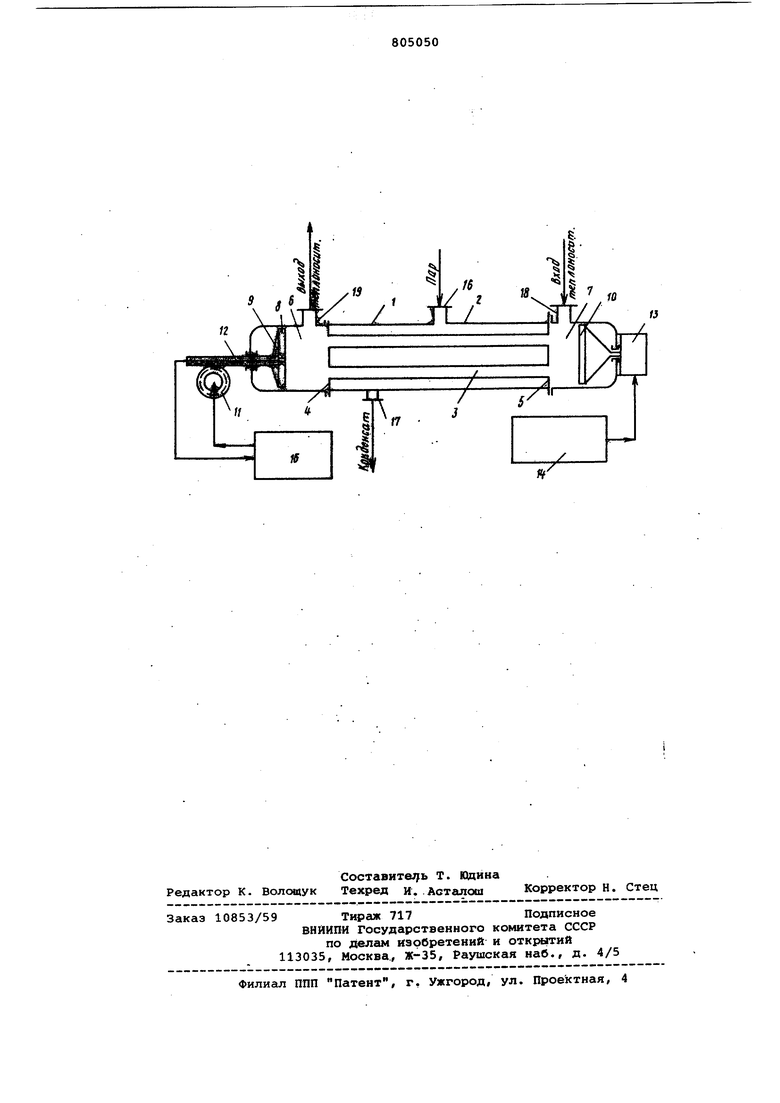

На чертеже изображен один из ее- риднтов устройства, в котор« 4 может быть регшизовая щ тяагав яь сяшюб.

Устройство ю врш}т Tte«fiO e ник 1, HMeiuiit 2 с -egiyeveatgaK каналами 3, П9км& атц« № к у у&ааа решеткам 4, 5 кояяектормбх камв б, 7, соответственно, в первой и кото-, рык рефлектор 8 с датчиком 9 давления излучения, а в другой излучатель 10. Рефлектор 8 соединен с исполнительным механизмом 11 через рейку 12. Излучатель 10 через преобразователь 13 тока присоединен к высокочастотному генератору 14, Нс-полнительвый механизм 11 вкгаочает. датчик индуктивности и механическую передачу, а датчик 9 давления излучения присоединен к HSMepHTejao 15 давления излучения, включакщему совокупность блоков частотомера, осциллографа и милливольтметра. Корпус 2 теплообменника снабжен патрубками для подвода пара 16 для отвода конденсата 17, ЕДЯ подвода теплоносителя 18, для его отвода 19.

Способ реализуется следушпуш образом.

Грекздий теплоноситель, пар, подают в межтруби е яростраиствр теплообменншса 1 через ва убок 16; в трубчатые каналы па- рубок 18 ПОДШ0Т друг©й теплоноcиiteль - солевой раствор. В результате теплообмена 1л&кяу и раствором через стенки каналов 3 первый конденсируется, а - нагревается. Конденсат удалаетоя из к ряуеа через патрубок 17, а pjaeTesg) - efgafi патрубок 19. В процесч ваг ваетм раствора рабочие теплэяе эдаивакве поверхности каналов ««« уетивкпоФвЯг т..е.. покрываются . Дня регулирования процесса ©чистки теизюпередающих поверхностей и предотвращения отложений на них включают генератор 14, который вырабатывает ток высокой частоты, подавае1«1Ый в преобразователь 13, преобразующий данный ток в акустические звуковые колебания, которые посредством излучателя в виде звуковой волны воздействуют на теплоноситель, циркулирующий в трубчатых каналах. Волна падает на рефлектор 8 и фиксируется датчиком 9, сигнал с которого поступает в измеритель 15, в котором величина давления сравнивается с зталонной. При расхождении полученной величины давления излучения с эталонной с измерителя 15 поступает командный сигная на исполнительный механизм 11, в ре9ул« тате которого осуществляется w&p&temeHKe рейки 12 к рефлекторам 8 вдоль продольной оси камалов 3, в кеал& е б, ближе к торцу каналов. И -соответствии величин давлений иэлучеаия (рабочей и эталонной) ко шня№аА сигнал на исполнительный механизм снимается (не подается). Регуя11 рювание процесса теплообмена и можно осуществить и вручщ го при помощи перемещения рейки 12 яо го$а13онтали до максимального э«ачв Н{Я еинплитуда сигнала на осциллографе измерителя 15 давления излучения. .

Списываемый способ позволяет интенсифицировать процесс теплообмена в 1,3 раза и уменьшить толщину солевых отложений на теплопередающей поверхности в 2,4 раза по сравнению с известш:а«)и способакш.

Формула изобретения

Способ предотвращения отложений н стеаках рабочих теплопереданицих поверхностей, образующих каналы в теплообменном аппарате, воздействием на теплоноситель колебаниями воэ1 1да1вщих ИАшульсов, генерируемых излучателем и распространяелих в вид звуковой волны, отличающийс я тем, что, с целью регулирования п$юцесса очистки теплопередающей поверхности при работе аппарата в акустически неоднородных условиях и интенсифшсации теплообмена, на звуковую волну воздействуют в противофазе рефлекторной волной и давление излучения регулируют изменением расстояния от торцов каналов до присоединяемого к излучателю рефлектора в(0ль щю Е одьнс оси каналов.

Источ«ш и информации, npssaeTb эе внимание при экспертизе

1.Авторское свидетельство СССР № 2-636®9, кл. F 28 F 13/10, 1967.

2.Авто$ ское свидетельство СССР 80063, кл. F 28 F 13/10, 1947.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки стенок каналов теплообменного аппарата | 1982 |

|

SU1060921A1 |

| Способ очистки стенок каналов теплообменного аппарата | 1983 |

|

SU1176166A2 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ОТЛОЖЕНИЯ ПАРАФИНА В НЕФТЯНОЙ СКВАЖИНЕ | 2004 |

|

RU2263765C1 |

| Способ акустического воздействия на конденсационное оборудование | 2022 |

|

RU2797726C1 |

| АКУСТИЧЕСКАЯ ПРЯМОТОЧНАЯ ГАЗОВАЯ ГОРЕЛКА | 2011 |

|

RU2469802C1 |

| Устройство для создания акустических колебаний в теплообменном аппарате | 1976 |

|

SU699314A1 |

| Циркуляционный охладительный кристаллизатор | 1983 |

|

SU1153942A2 |

| Устройство для лазерной порошковой наплавки | 2019 |

|

RU2767104C1 |

| ФУРМА ДЛЯ ПОДАЧИ АКУСТИЧЕСКИ ВОЗБУЖДЕННЫХ ГАЗОВЫХ СТРУЙ В РАБОЧЕЕ ПРОСТРАНСТВО ЭНЕРГОТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 2009 |

|

RU2430320C2 |

| Способ кондиционирования водных растворов | 2017 |

|

RU2651197C1 |

Авторы

Даты

1981-02-15—Публикация

1978-02-16—Подача