t

Изобретение относится к аппаратам в которых проводят контакт между жидкой и твердой фазами, перемешивая их газом, и которые можно применить для проведения процессов экстрагирования вьвделачивания, ионообмена. Аппарат может быть cпoльзoвaн в химической, гидрометаллургической, пищевой и других отраслях промышленности.

Известны карусельные экстракторы для системы Т:Ж, в которых контакт , между фазами осуществляется путем прокачки экстрагента через гранулированный материал в режимах фильтрации, либо перемешивания, либо кипящего слоя 1.

Однако в таких аппаратах наибольши.е конструктивные трудности связаны с секционированием, загрузкой и выгрузкой твердой фазы.

Наиболее близким по технической сущности к предлагаемому является карусельный экстрактор, содержащий вращающийся ротор, нижние сборники экстракта, питатель, откидные днища в роторе и корпусе 12.

Недостатком экстрактора является то, что циркуляция экстрагента производится через слой неподвижного материала,что ухудшает условия и снижает скорость массопередачи. Кроме того, сложна система циркуляции экстрагента, применяемая для создания равномерного орошения твердого гранулированного материала.

Цель изобретения - принудительное разделение твердой и жидкой фаз, регенерация дренажных пластин и достижение равного времени обработки твер0дых частиц.

Поставленная цель достигается тем, что аппарат снабжен секционированной переливной емкостью с расположенной в ее верхней части реверсивной газо5 дувкой, при этом в нижней части каждой секции переливной емкости выполнен переточный канал, соединяющий соседние секции и снабженный клапанами с газораспределителем.

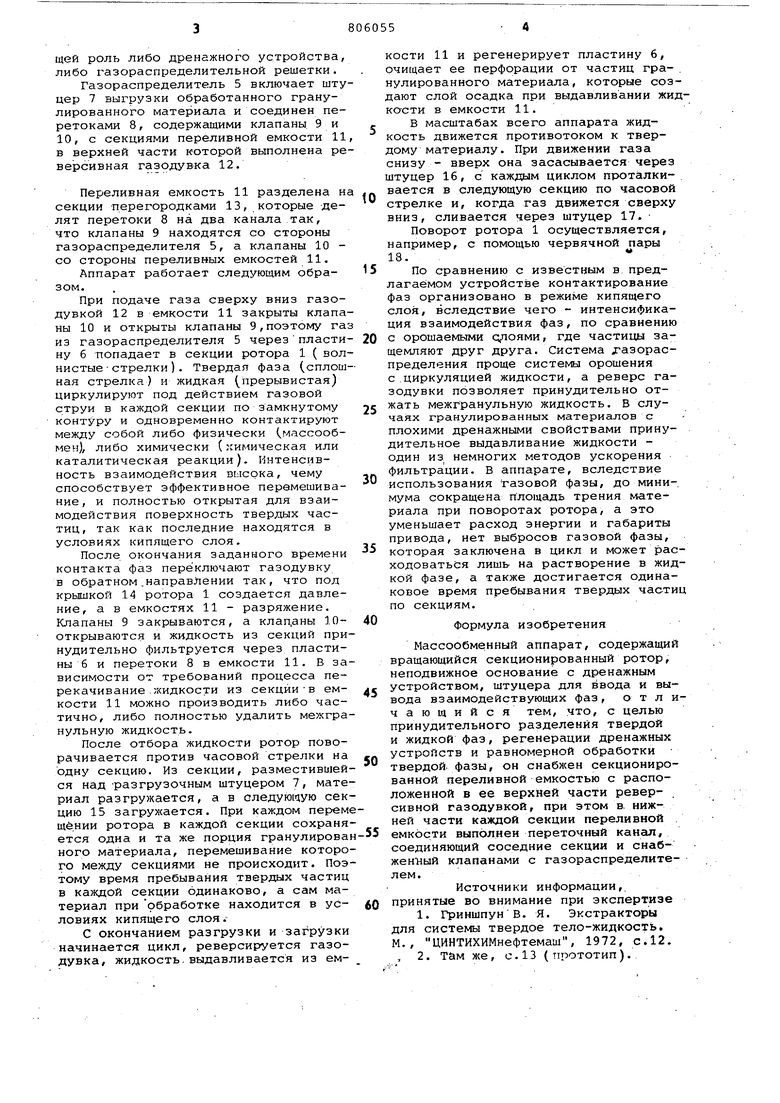

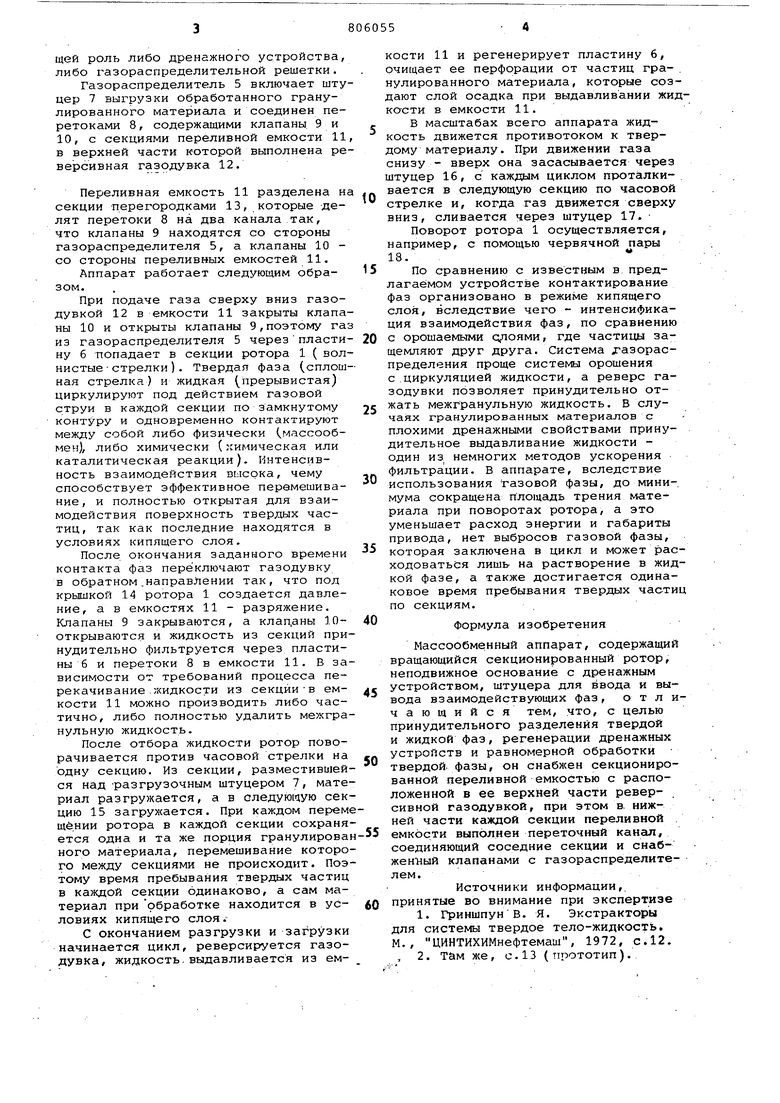

На фиг.1 изобргикен аппарат, общий

0 вид; на фиг.2 - разрез А-А на фиг.1.

Аппарат содержит вращающийся ротор 1, разделенный перегородками 2 на секции, имеющие укос 3 с внутрен5ней стороны ротора, и оснащенный штуцером 4 для подачи твердого гранулированного материала.

В нижней части ротор снабжен газораспределителем 5 и перфорированной (дренажной) пластиной 6, играющей роль либо дренажного устройства, либо газораспределительной решетки. Газораспределитель 5 включает шту цер 7 выгрузки обработанного гранулированного материала и соединен перетоками 8, содержащими клапаны 9 и 10, с секциями переливной емкости 11 в верхней части которой выполнена ре версивная газодувка 12. Переливная емкость 11 разделена н секции перегородками 13, которые делят перетоки 8 на два канала так, что клапаны 9 находятся со стороны газораспределителя 5, а клапаны 10 со стороны переливных емкостей 11. Аппарат работает следующим образом. При подаче газа сверху вниз газодувкой 12 в емкости 11 закрыты клапа ны 10 и открыты клапаны 9,поэтому га из газораспределителя 5 черезпласти ну б попадает в секции ротора 1 ( вол нистые-стрелки). Твердая фаза (сплош ная стрелка) и жидкая (прерывистая) циркулируют под действием газовой струи в каждой секции по Замкнутому контуру и одновременно контактируют между собой либо физически (массообмея), либо химически (химическая или каталитическая реакции). Интенсивность взаимодействия высока, чему способствует эффективное перемешивание, и полностью открытая для взаимодействия поверхность твердых частиц, так как последние находятся в условиях кипящего слоя. После окончания заданного времени контакта фаз переключают газодувку в обратном направлении так, что под крышкой 14 ротора 1 создается давление, а в емкостях 11 - разряжение. Клапаны 9 закрываются, а клап,аны 10открываются и жидкость из секций принудительно фильтруется через пластины б и перетоки 8 в емкости 11. В зависимости от требований процесса перекачивание .жидкости из секцииВ емкости 11 можно производить либо частично, либо полностью удалить межгранульную жидкость. После отбора жидкости ротор поворачивается против часовой стрелки на одну секцию. Из секции, разместившейся над разгрузочным штуцером 7, материал разгружается, а в следующую секцию 15 загружается. При каждом переме щении ротора в каждой секции сохраняется одиа и та же порция гранулирован ного материала, перемешивание которого между секциями не происходит. Поэтому время пребывания твердых частиц в каждой секции одинаково, а сам материал при обработке находится в условиях кипящего слоя .С окончанием разгрузки и загрузки начинается цикл, реверсируется газодувка, жидкость,выдавливается из емкости 11 и регенерирует пластину 6, очищает ее перфорации от частиц гра- . нулированного материала, которые создают слой осадка при выдавливании жидкости в емкости 11. В масштабах всего аппарата жид кость движется противотоком к твердому материалу . При движении газа снизу - вверх она засасывается через штуцер 16, с каждым циклом проталкивается в следующую секцию по часовой стрелке и, когда газ движется сверху вниз, сливается через штуцер 17. Поворот ротора 1 осуществляется, например, с помощью червячной пары 18. По сравнению с известным в предлагаемом устройстве контактирование фаз организовано в режиме кипящего слоя/ вследствие чего - интенсификация взаимодействия фаз, по сравнению с орошаемыми суюями, где частицы защемляют друг друга. Система ja3Opacпределения проще системьа орошения с циркуляцией жидкости, а реверс газодувки позволяет принудительно отжать межгранульную жидкость. В случаях гранулированных материалов с плохими дренажными свойствами принудительное выдавливание жидкости один из. немногих методов ускорения фильтрации. В аппарате, вследствие использования газовой фазы, до минимума сокращена площадь трения материала при поворотах ротора, а это уменьшает расход энергии и габариты привода, нет выбросов газовой фазы, которая заключена в цикл и может расходоваться лишь на растворение в жидкой фазе, а также достигается одинаковое время пребывания твердых частиц по секциям. Формула изобретения Массообме1нный аппарат, содержащий вращающийся секционированный ротор, неподвижное основание с дренажным устройством, штуцера для ввода и вывода взаимодействующих фаз, отличающийся тем, что, с целью принудительного разделения твердой и жидкой фаз, регенерации дренажных устройств и равномерной обработки твердой фазы, он снаблсен секционированной переливной емкостью с расположенной в ее верхней части реверсивной газодувкой, при этом в. нижней части каждой секции переливной емкости выполнен переточный канеш, соединяющий соседние секции и снабженный клапанами с газораспределителем. Источники информации,, принятые во внимание при экспертизе 1.Гриншпун В. Я. Экстракторы для системы твердое тело-жидкость. М., ЦИНТИХИМнефтемаш, 1972, с.12. 2.там исе, с. 13 (т1рототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоступенчатый смесительно-отстойный экстрактор | 1982 |

|

SU1051759A1 |

| Массообменный аппарат | 1982 |

|

SU1053848A1 |

| ЭКСТРАКТОР КОЛОННОГО ТИПА | 2007 |

|

RU2371230C2 |

| Секционный экстрактор | 1986 |

|

SU1435264A1 |

| Экстрактор | 1977 |

|

SU841637A1 |

| Колонный аппарат для экстракции, отмывки и разделения суспензий | 1990 |

|

SU1761178A1 |

| Экстрактор для системы твердое тело - жидкость | 1990 |

|

SU1754142A1 |

| Экстрактор | 1983 |

|

SU1088745A1 |

| Экстрактор | 1967 |

|

SU292344A1 |

| Экстрактор для системы твердое тело - жидкость | 1989 |

|

SU1836980A1 |

Авторы

Даты

1981-02-23—Публикация

1978-03-30—Подача