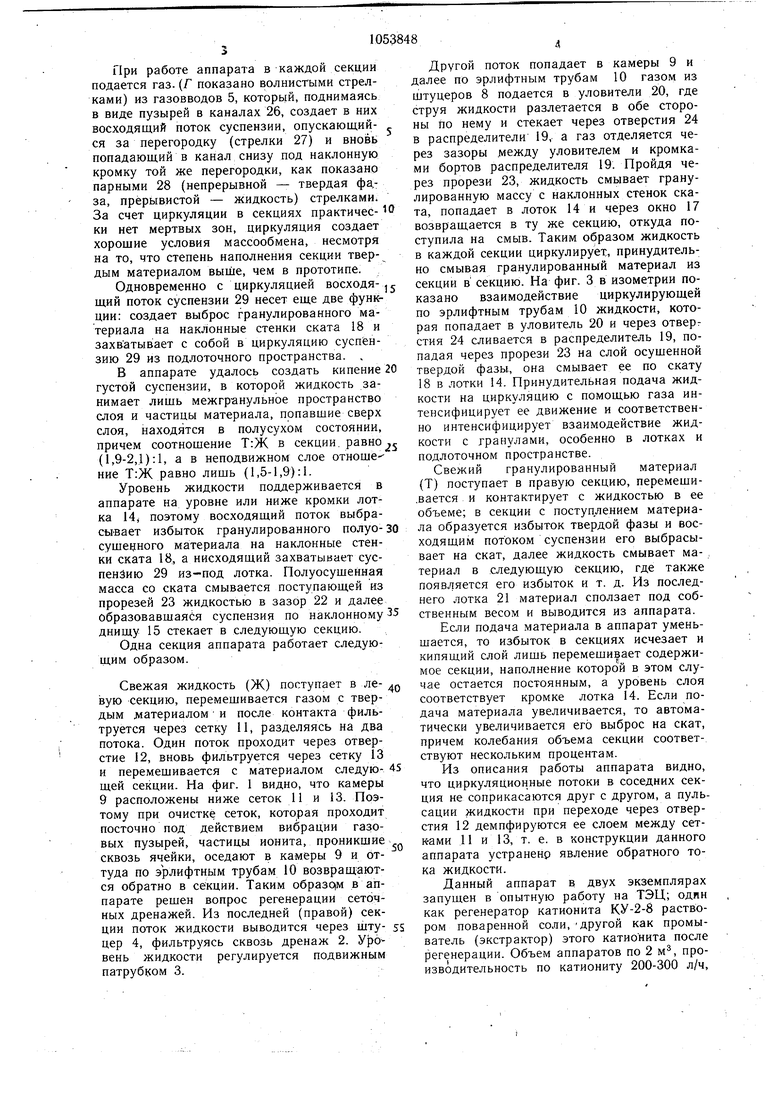

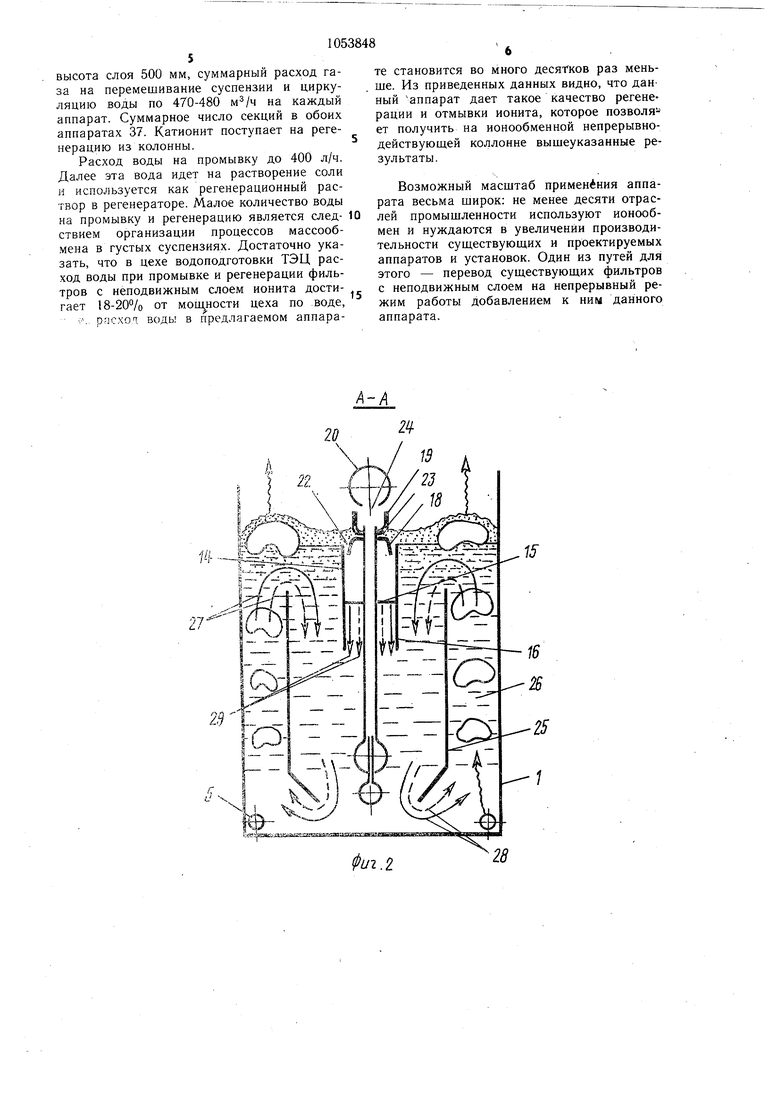

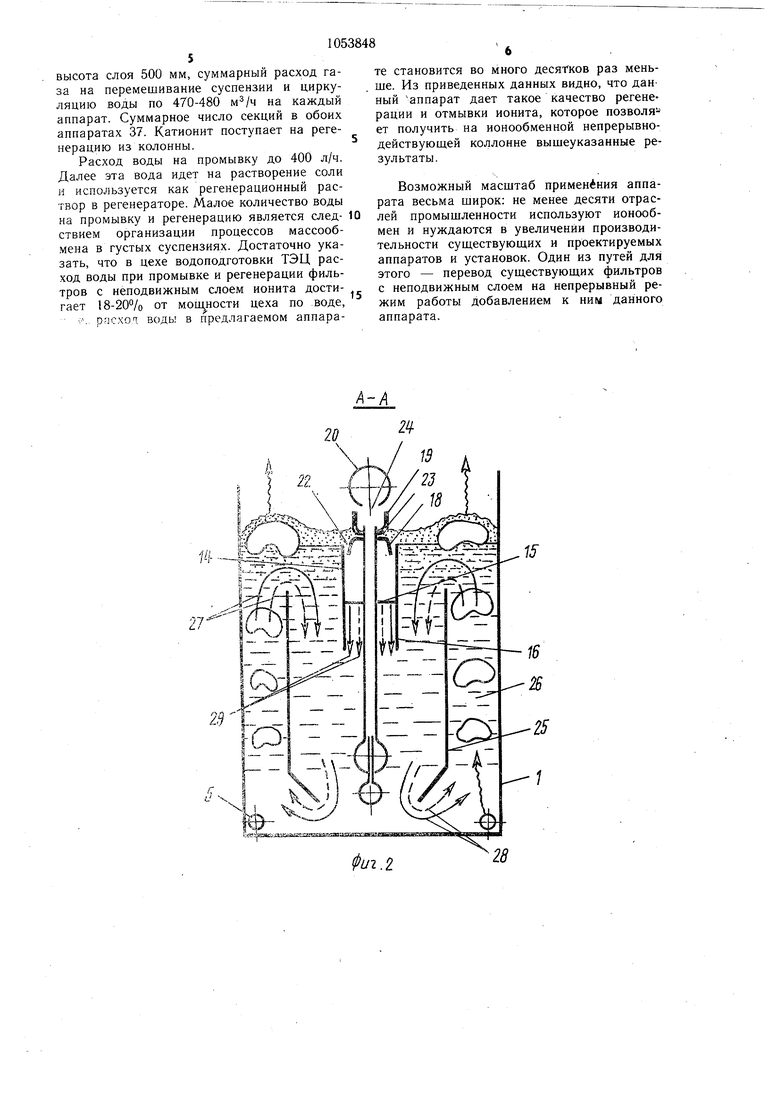

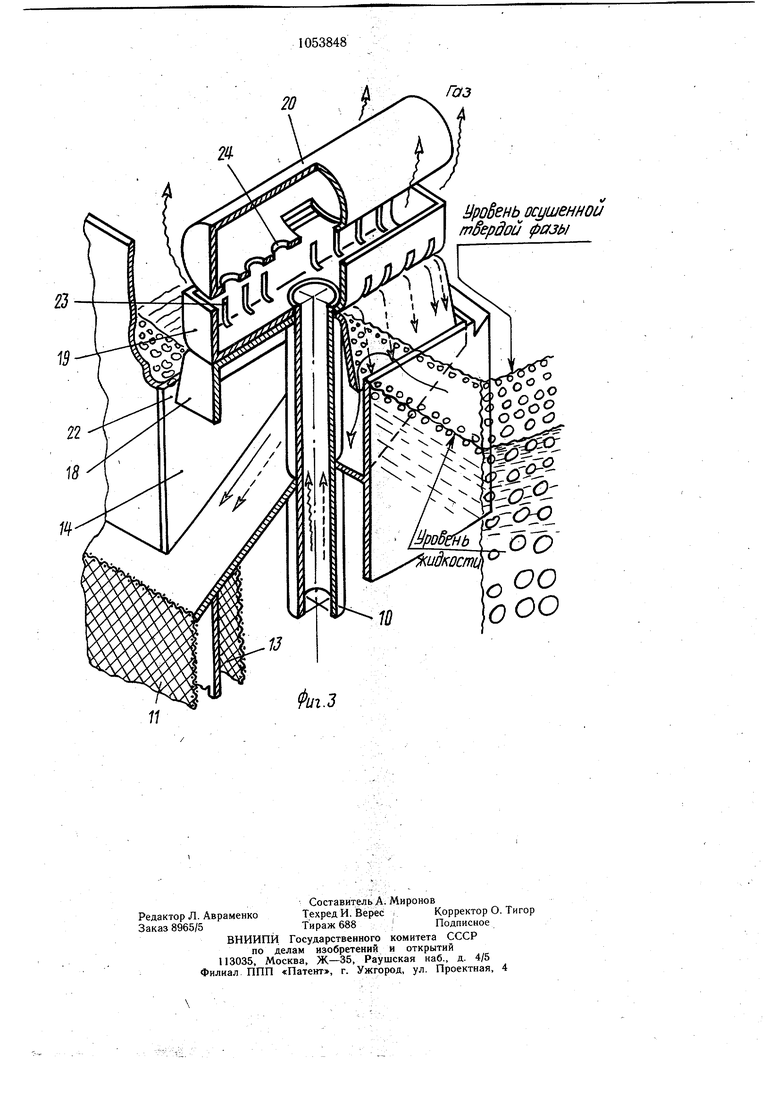

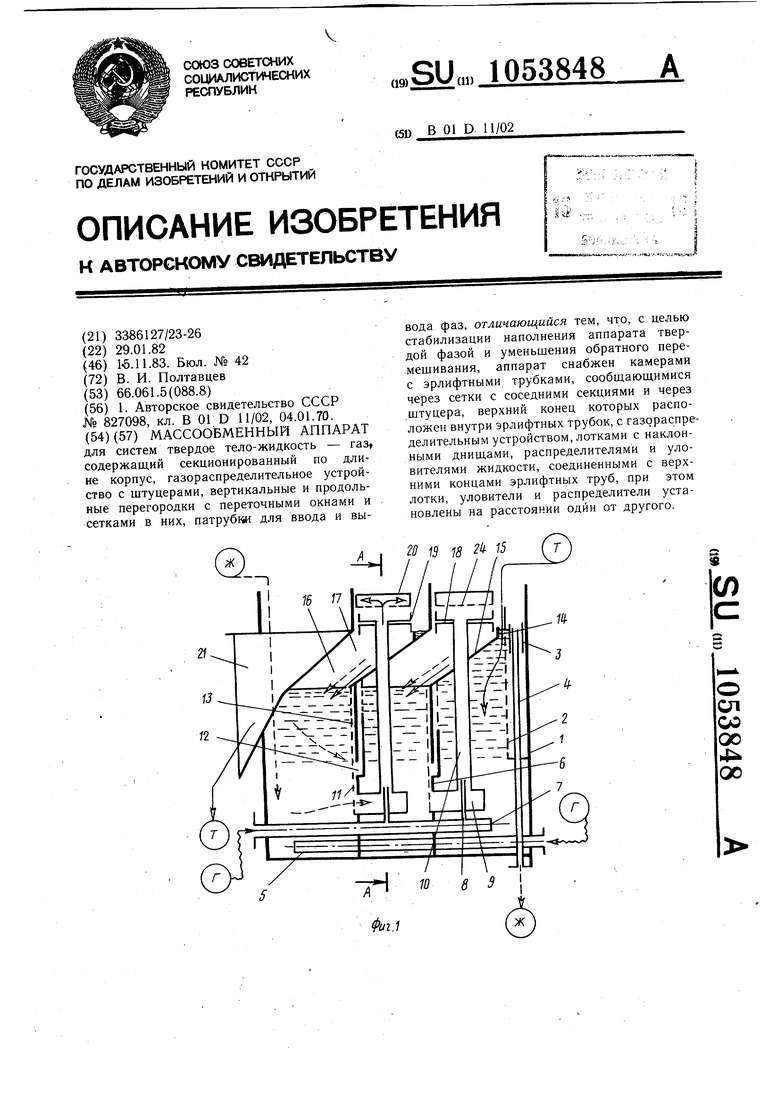

Изобретение относится к аппаратам для контактирования в трехфазных системах твердое тело - жидкость - газ (Т:Ж:Г) и может быть использовано для проведения различных химических процессов, например для регенерации и промывки ионита, вышелачивания, жидкостной адсорбции и т. д Известен аппарат для контактирования в системе Т:Ж:Г, содержащий корпус с газовводом и продольной горизонтальной перегородкой, проходящими через вертикальные секционирующие перегородки, в которых выполнены поворотные планки, шарнирно закрепленные в переточных окнах. Корпус аппарата выполнен в виде параллелепипеда, в котором продольная горизонтальная перегородка создает циркуляционный контур. Кроме того, аппарат снабжен штуцерами ввода и вывода фаз 1. Работа аппарата заключается в создании циркуляционного потока суспензии в каждой секции газом низкого давления, причем такой поток попадает на наклонные планки и часть потока гранул направляется в следующую секцию, откуда противотоком к нему подается жидкостью. Длительные испытания модели аппарата в лабораторных условиях показывают, что аппарат реагирует в очень узком диапазоне на изменения подачи твердого материала. Поскольку интенсивность движения циркуляционного контура зависит от скороети подачи газа, постольку при постоянной скорости наклонные планки будут направлять на выход постоянный поток твердого материала независимо от его подачи в аппарат. Наихудщая ситуация складывается при уменьшении подачи материала в аппарат: наполнение секций падает, среднее время пребывания материала уменьшается и наступает постепенный срыв режима процесса, требующий дополнительной регулировки подачи газа, что является недостатком данного аппарата. С другой стороны окна в вертикальных секционирующих перегородках позволяют соприкасаться циркуляционным потокам в соседних секциях. А так как потоки создаются газовыми пузырями и.отделение газа от суспензии проходит в непосредственной близости от окон, то присутствующие в потоках вихри и пульсации переталкивают жидкость в обратном направлении, т. е. создают обратное перемешивание в жидкости, что является еще одним недостатком аппарата, приводящим к понижению движущей силы процесса. Цель изобретения - стабилизация наполнения аппарата твердой фазой и уменьшение обратного перемещения. Поставленная цель достигается тем, что Массообменный аппарат, содержащий секционированный по длине корпус, газораспределительное устройство с штуцерами, вертикальные и продольные перегородки с переточными окнами и сетками в них, патрубка для ввода и вывода фаз снабжен камерами с эрлифтными трубками, сообщающимися через сетки с соседними секциями и через щтуцера, верхний конец которых расположен внутри эрлифтных трубок, с газораспределительным устройством, лотками с наклонными днищами, распределителями и уловителями жидкости, соединенными с верхними концами эрлифтных труб, при этом лотки, уловители и распределители установлены на расстоянии один от другого. На фиг. 1 показан аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - изометрическое изображение узла смыва суспензии. Массообменный аппарат содержит корпус 1 с дренажем 2 для слива отработанной жидкости, в котором выполнен патрубок 3, перемещающийся по штуцеру 4, а также газовводы 5, проходящие по всему аппарату сквозь вертикальные секционирующие перегородки 6. Для принудительной подачи жидкости на смыв твердых гранулированных частиц в аппарате выполнен газораспределитель 7 с штуцерами 8. проходящими через расположенные на перегородках 6 камеры 9, оснащенные эрлифтными трубами 10, в нижних концах которых расположены сопла штуцеров 8. Перегородки 6 имеют сетку И, со стороны которой движется жидкость в камеры 9, отверстие 12 и сетку 13, расположенные ниже лотков 14, наклонные днища 15 которых выполнены своими концами на двух соседних перегородках 6, а подлоточное пространство ограничено бортами 16. В перегородках выполнены окна 17, а в лотках расположены скаты 18, на которых установлены распределители жидкости 19 и уловители жидкости 20. Для вывода твердой фазы выполнен лоток 21 с более крутым наклоном днища. Концы наклонных боковых поверхностей ската 18 образуют с верхними кромками лотков 14 зазоры 22, а пространство под днищем 15 лотков ограничено бортами 16. В сгибах распределителей жидкости 19 выполнены прорези 23 для подачи жидкости на наклонные поверхности ската 18, а в уловителях жидкости 20 выполнены отверстия 24, через которые жидкость сливается в распределители 19. В каждой секции аппарата расположены перегородки 25 которые образуют с боковыми стенкам,и корпуса 1 эрлифтные каналы 26. Нижние концы перегородок 25 загнуты, чтобы предотвратить проскок газа во внутреннее пространство между перегородками 25. При работе аппарата в каждой секции подается газ. (Г показано волнистыми стрелками) из газовводов 5, который, поднимаясь в виде пузырей в каналах 26, создает в них восходящий поток суспензии, опускающийся за перегородку (стрелки 27) и вновь попадающий в канал снизу под наклонную кромку той же перегородки, как показано парными 28 (непрерывной - твердая фа,за, прерывистой - жидкость) стрелками. За счет циркуляции в секциях практически нет мертвых зон, циркуляция создает хорощие условия массообмена, несмотря на то, что степень наполнения секции твердым материалом выше, чем в прототипе. Одновременно с циркуляцией восходящий поток суспензии 29 несет еще две функции: создает выброс гранулированного материала на наклонные стенки ската 18 и захватывает с собой в циркуляцию суспензию 29 из подлоточного пространства. , В аппарате удалось создать кипение густой суспензии, в которой жидкость занимает лищь меж гранульное пространство слоя и частицы материала, попавшие сверх слоя, находятся в полусухом состоянии, причем соотношение Т:Ж в секции, равно (1,9-2,1):, а в неподвижном слое отношение Т:Ж равно лишь (1,5-1,9):. Уровень жидкости поддерживается в аппарате на уровне или ниже кромки лотка 14; поэтому восходящий поток выбрасывает избыток гранулированного полуосушенного материала на наклонные стенки ската 18, а нисходящий захватывает суспенЗию 29 из-под лотка. Полуосушенная масса со ската смывается поступающей из прорезей 23 жидкостью в зазор 22 и далее образовавшаяся суспензия по наклонному днищу 15 стекает в следующую секцию. Одна секция аппарата работает следующим образом. Свежая жидкость (Ж) поступает в левую секцию, перемешивается газом с твердым материалом и после контакта фильтруется через сетку 11, разделяясь на два потока. Один поток проходит через отверстие 12, вновь фильтруется через сетку 13 и перемешивается с материалом следующей секции. На фиг. 1 видно, что камеры 9 расположены ниже сеток 11 и 13. Поэтому при очистке сеток, которая проходит посточно под действием вибрации газовых пузырей, частицы ионита, проникшие сквозь ячейки, оседают в камеры 9 и Оттуда по эрлифтным трубам 10 возвращаются обратно в секции. Таким образрм в аппарате решен вопрос регенерации сеточных дренажей. Из последней (правой) секции поток жидкости выводится через штуцер 4, фильтруясь сквозь дренаж 2. Уро-вень жидкости регулируется подвижным патрубком 3. Другой поток попадает в камеры 9 и далее по эрлифтным трубам 10 газом из штуцеров 8 подается в уловители 20, где струя жидкости разлетается в обе стороны по нему и стекает через отверстия 24 в распределители 19, а газ отделяется через зазоры между уловителем и кромками бортов распределителя 19. Пройдя через прорези 23, жидкость смывает гранулированную массу с наклонных стенок ската, попадает в лоток 14 и через окно 17 возвращается в ту же секцию, откуда поступила на смыв. Таким образом жидкость в каждой секции циркулирует, принудительно смывая гранулированный материал из секции в секцию. На фиг. 3 в изометрии показано взаимодействие циркулирующей по эрлифтным трубам 10 жидкости, которая попадает в уловитель 20 и через отверг стия 24 сливается в распределитель 19, попадая через прорези 23 на слой осушенной твердой фазы, она смывает ее по скату 18 в лотки 14. Принудительная подача жидкости на циркуляцию с помощью газа интенсифицирует ее движение и соответственно интенсифицирует взаимодействие жидкости с гранулами, особенно в лотках и подлоточном пространстве. Свежий гранулированный материал (Т) поступает в правую секцию, перемеши.вается и контактирует с жидкостью в ее объеме; в секции с поступлением материала образуется избыток твердой фазы и восходящим потоком суспензии его выбрасывает на скат, далее жидкость смывает ма- , териал в следующую секцию, где также появляется его избыток и т. д. Из последнего лотка 21 материал сползает под собственным весом и выводится из аппарата. Если подача материала в аппарат уменьшается, то избыток в секциях исчезает и кипящий слой лишь перемешивает содержимое секции, наполнение которой в этом случае остается постоянным, а уровень слоя соответствует кромке лотка 14. Если подача материала увеличивается, то автоматически увеличивается его выброс на скат, причем колебания объема секции соответствуют нескольким процентам. Из описания работы аппарата видно, что циркуляционные потоки в соседних секция не соприкасаются друг с другом, а пульсации жидкости при переходе через отверстия 12 демпфируются ее слоем между сетк-ами 11 и 13, т. е. в конструкции данного аппарата устранено явление обратного тока жидкости. Данный аппарат в двух экземплярах запущен в опытную работу на ТЭЦ; один как регенератор катионита КУ-2-8 раствором поваренной соли,другой как промыватель (экстрактор) этого катионита после регенерации. Объем аппаратов по 2 м, производительность по катиониту 200-300 л/ч. высота слоя 500 мм, суммарный расход газа на перемешивание суспензии и циркуляцию воды по 470-480 на каждый аппарат. Суммарное число секций в обоих аппаратах 37. Катионит поступает на регенерацию из колонны. Расход воды на промывку до 400 л/ч. Далее эта вода идет на растворение соли н используется как регенерационный раствор в регенераторе. Малое количество воды на промывку и регенерацию является следствием организации процессов массооб.мена в густых суспензиях. Достаточно указать, что в цехе водоподготовки ТЭЦ расход воды при промывке и регенерации фильтров с неподвижным слоем ионита достигает 18-20% от МОЦ1НОСТИ цеха по воде, :.. рпсхоя ВОДЫ В предлягаемом аппарате становится во много десятков раз меньше. Из приведенных данных видно, что данный аппарат дает такое качество регенерации и отмывки ионита, которое позволя ет получить на ионообменной непрерывнодействуюшей коллонне вышеуказанные результаты. Возможный масштаб применения аппарата весьма широк: не менее десяти отраслей промышленности используют ионообмен и нуждаются в увеличении производительности сушествующих и проектируемых аппаратов и установок. Один из путей для этого - перевод существуюших фильтров с неподвижным слоем на непрерывный режим работы добавлением к ним данного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1985 |

|

SU1310018A1 |

| Массообменный аппарат | 1986 |

|

SU1386221A1 |

| СПОСОБ ПОДАЧИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2008 |

|

RU2456049C2 |

| Ионообменная колонна с пневматическим перемещиванием | 1980 |

|

SU889091A1 |

| Аппарат с эрлифтным перемешиванием для обработки суспензий | 1982 |

|

SU1084056A1 |

| Массообменный аппарат | 1976 |

|

SU753443A1 |

| Массообменный аппарат | 1987 |

|

SU1526816A1 |

| Ионообменный аппарат | 1977 |

|

SU791416A1 |

| Экстрактор | 1977 |

|

SU841637A1 |

| Сорбционный аппарат | 1979 |

|

SU791418A2 |

МАССОО БМЕННЫЙ АППАРАТ для систем твердое тело-жидкость - rast содержащий секционированный по длине корпус, газораспределительное устройство с штуцерами, вертикальные и продольные перегородки с переточными окнами и сетками в них, патрубки для ввода и вы( 7 1 . . Г ( / v f вода фаз, отличающийся тем, что, с целью стабилизации наполнения аппарата твердой фазой и уменьшения обратного перемешивания, аппарат снабжен камерами с эрлифтными трубками, сообщаюш,имися через сетки с соседними секциями и через штуцера, верхний конец которых расположен внутри эрлифтных трубок, с газораспределительным устройством, лотками с наклонными днищами, распределителями и уловителями жидкости, соединенными с верхними концами эрлифтных труб, при этом лотки, уловители и распределители установлены на расстоянии один от другого. « « f Р0 (/) 01 ОО оо 4 00

iJpoBeHb DcijUjeHHOu твердой

СО о 00

о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для контактирования в системе"ТВЕРдОЕ ТЕлО-жидКОСТь-гАз | 1970 |

|

SU827098A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-15—Публикация

1982-01-29—Подача