(54) ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительное устройство | 1977 |

|

SU710698A1 |

| МАШИНА | 2009 |

|

RU2401762C1 |

| ПРЕДОХРАНИТЕЛЬНАЯ МУФТА | 2007 |

|

RU2331803C1 |

| ТРАКТОР | 2009 |

|

RU2401759C2 |

| Устройство для вертикальной регулировки валка прокатной клети | 1986 |

|

SU1386322A1 |

| ГИДРОСТАТИЧЕСКАЯ МУФТА | 2000 |

|

RU2186270C1 |

| ГУСЕНИЧНЫЙ ТРАКТОР | 2008 |

|

RU2385249C1 |

| Двигатель внутреннего сгорания с регулируемой степенью сжатия | 1987 |

|

SU1437531A2 |

| КОЛЕСНО-ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2407668C2 |

| Предохранительная муфта | 1982 |

|

SU1058650A1 |

1

Изобретение относится к прокатке металлов, а именно к предохранительным устройствам главных линий от перегрузок и поломок.

Известно предохранительное устройство главной линии прокатного стана, включающее датчик угла закручивания, выполненного в виде дифференциально-планетарного механизма, одно из ведущих колес которого связано с валом главного двигателя посредством сельсинов, фрикционную муфту, гидравлический цилиндр, управляющий золотник 1,

Недостаток этого устройства заключается в малой надежности срабатывания изза погрещностей измерения угла закручивания, вводимых сельсинной связью, вследствие разности нагрузок на валах сельсинов; большое Бремя срабатывания гидропривода муфты из-за больщой длины трубопроводов, связывающих управляющий золотник с гидравлическим цилиндром привода муфты.

Известно также предохранительное устройство главной линии прокатного стана, содержащее ведущую с корпусом и ведомую полумуфты с фрикционными дисками.

установленные последовательно с ведущей полумуфтой и ее корпусом упругодемпферные элементы угла закручивания, закрепленный на корпусе ведущей полумуфты блок цилиндров с насосной установкой, резервуаром рабочей жидкости и кулачковыми гидрораспределителями, а также привод вала насосной установки 2.

Недостатком этого устройства является то, что в случае возникновения сверх предельно-допуёи141ых длительно действующих моментов (заклинивание заготовки в валках и других причин) появятся чередующиеся мгновенные падения давления в цилиндpe проскальзывание фрикционных дисков и восстановление первоначального положения всех элементов предохранительного устройства, что приведет к возникновению больших высокочастотных гидравлических и механических ударов, величина которых может выйти далеко за пределы допустимых, что может стать причиной разрушения предохранительного устройства.

Цель изобретения - повышение надежности защиты главной линии прокатного стана от перегрузок по крутящим моментам.

Поставленная цель достигается тем, что предлагаемое предохранительное устройство

главной линии прокатного стана, содержащее ведущую с корпусом и ведомую полумуфты с фрикционными дисками, установленные последовательно с ведущей полумуфтой и ее корпусом упругодемпферные элементы угла закручивания, закрепленный на корпусе ведущей полумуфты блок .цилиндров с насосной установкой, резервуаром рабочей жидкости и кулачковыми гидрораспределителями, а также привод вала насосной установки снабжено механизмом угла за-кручивания предельного момента и механизмом угла закручивания аварийного момента, выполненными в виде рычажных систем передачи углов закручивания, взаимодействующих через профильные секторы с кулачковыми гидрораспределителями, при этом, профильный сектор механизма угла закручивания аварийного момента снабжен упором, взаимодействующим с механизмом отключения, выполненным в виде рычажно-пружинной системы заклинивания кулачкового гидрораспределителя и рычага дистанционного включения, взаимодействующим с установленным неподвижно механизмом, дистанционного включения. Кроме того, механизм дистанционного включения выполнен в виде рамы и смонтированных на ней бащмака, взаимодействующего с рычагом дистанционного включения механизма отключения предохранительного устройства, рычажно-пружинной системы, контактирующей с бащмаком, и пневмоцилиндра с откидным упором, взаимодействующим с рычажно-пружинной системой, при этом в гидросистеме предохранительного устройства установлен регулятор потока.

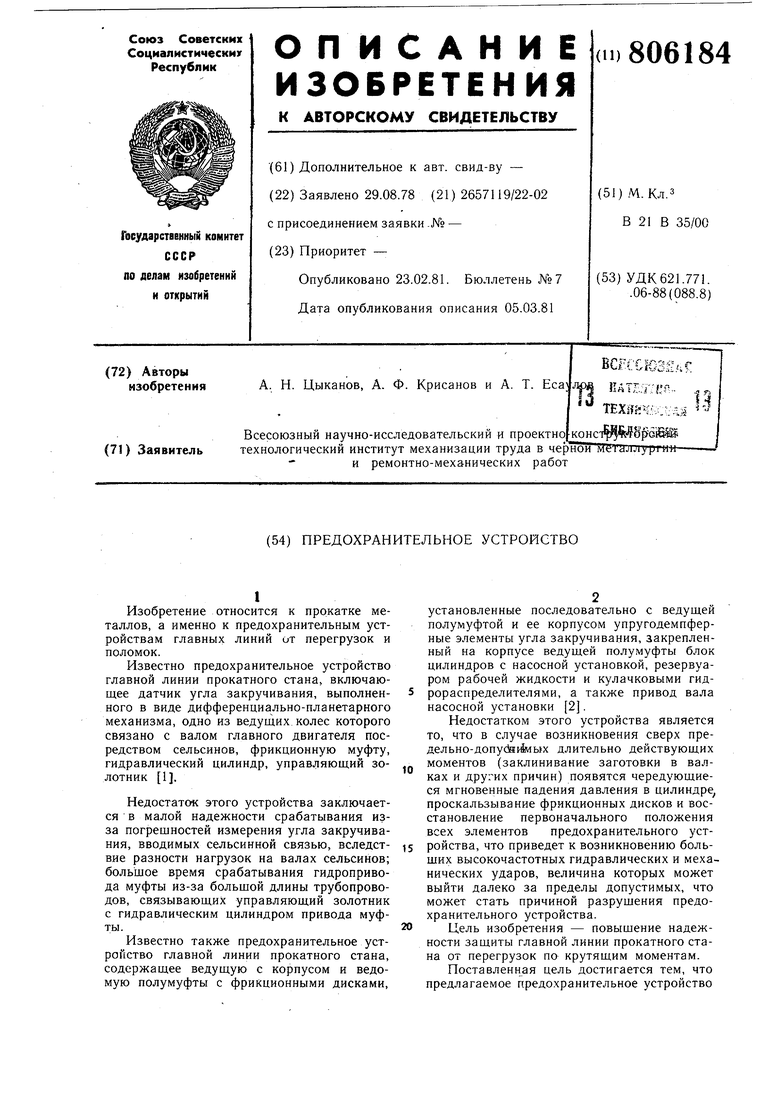

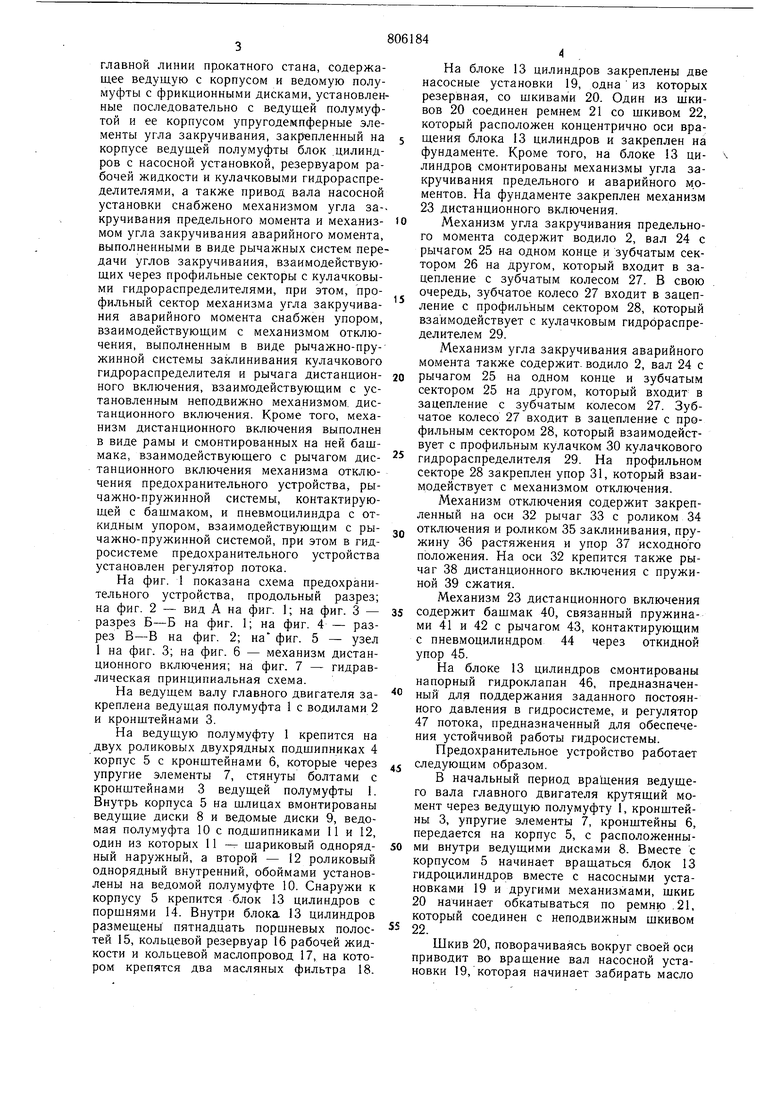

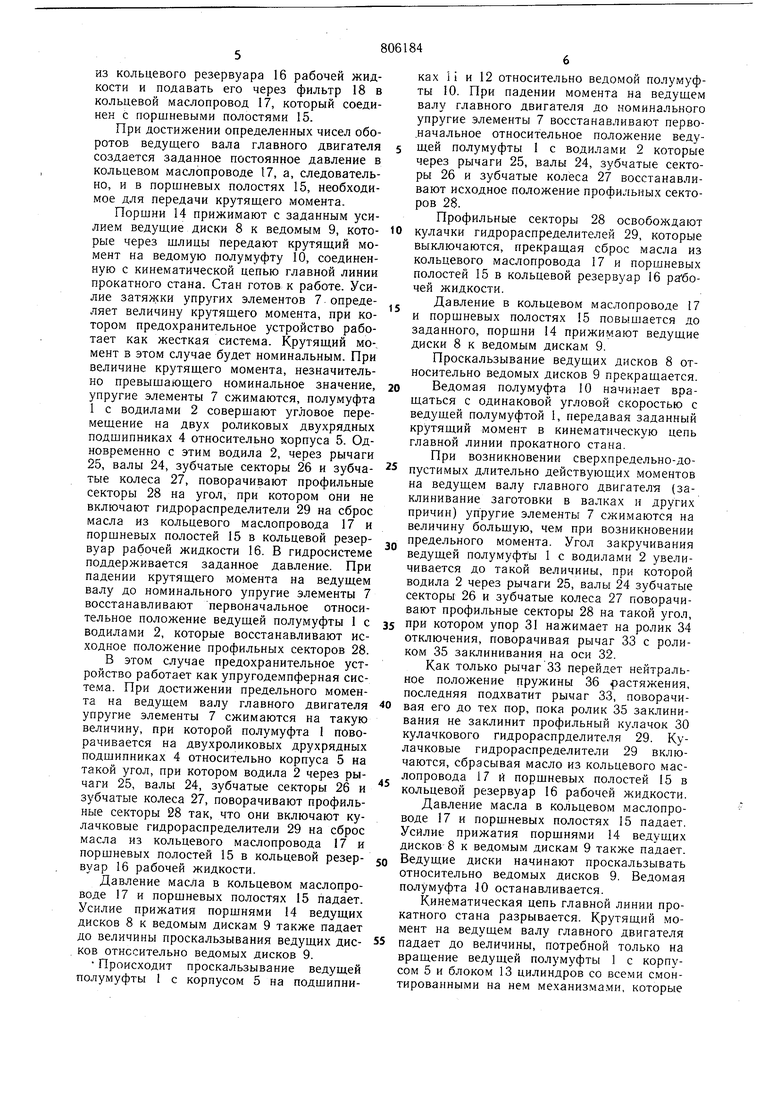

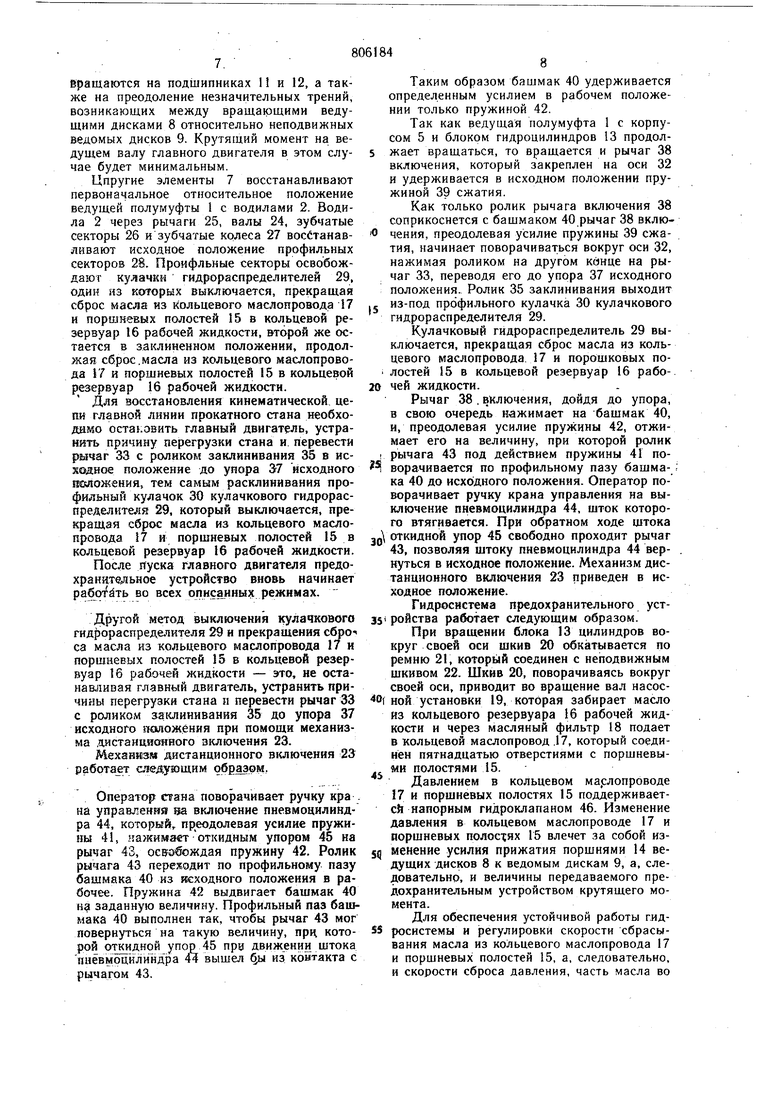

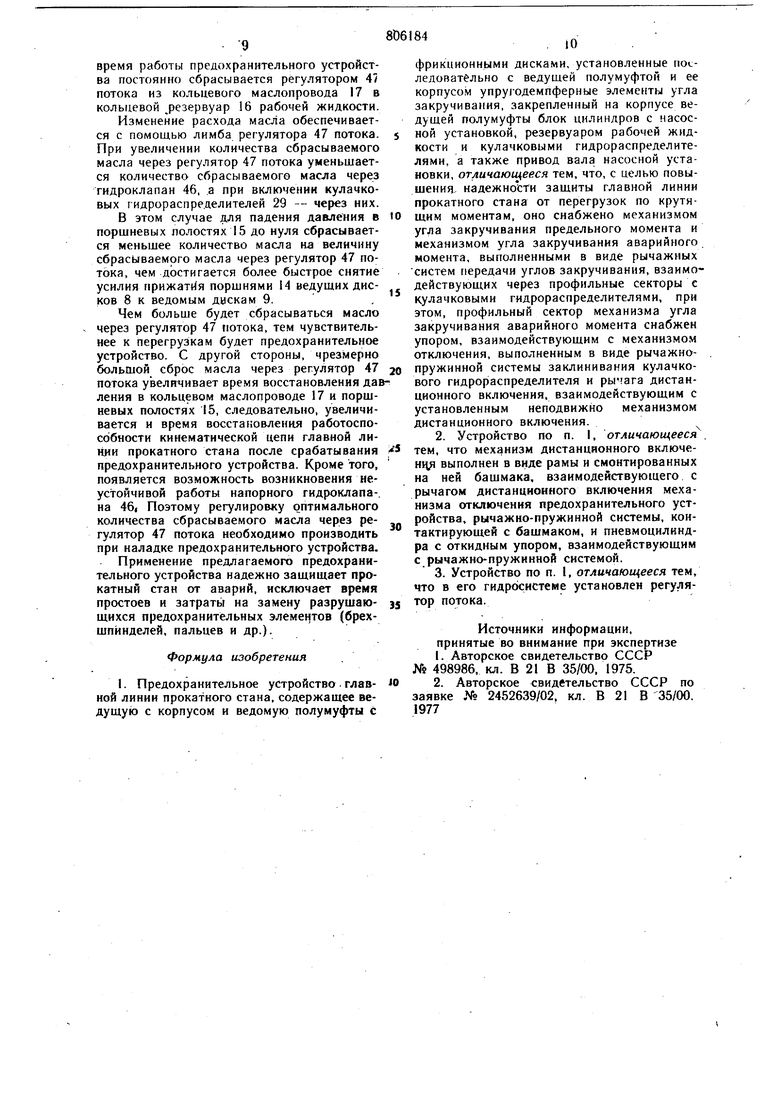

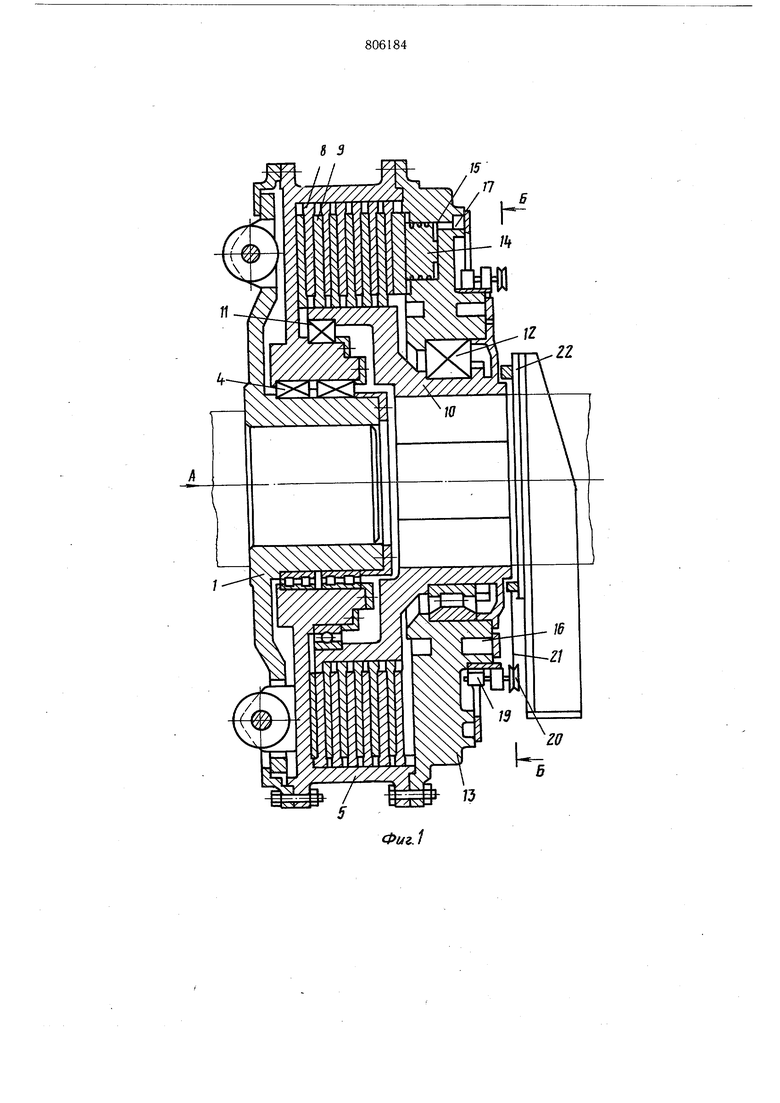

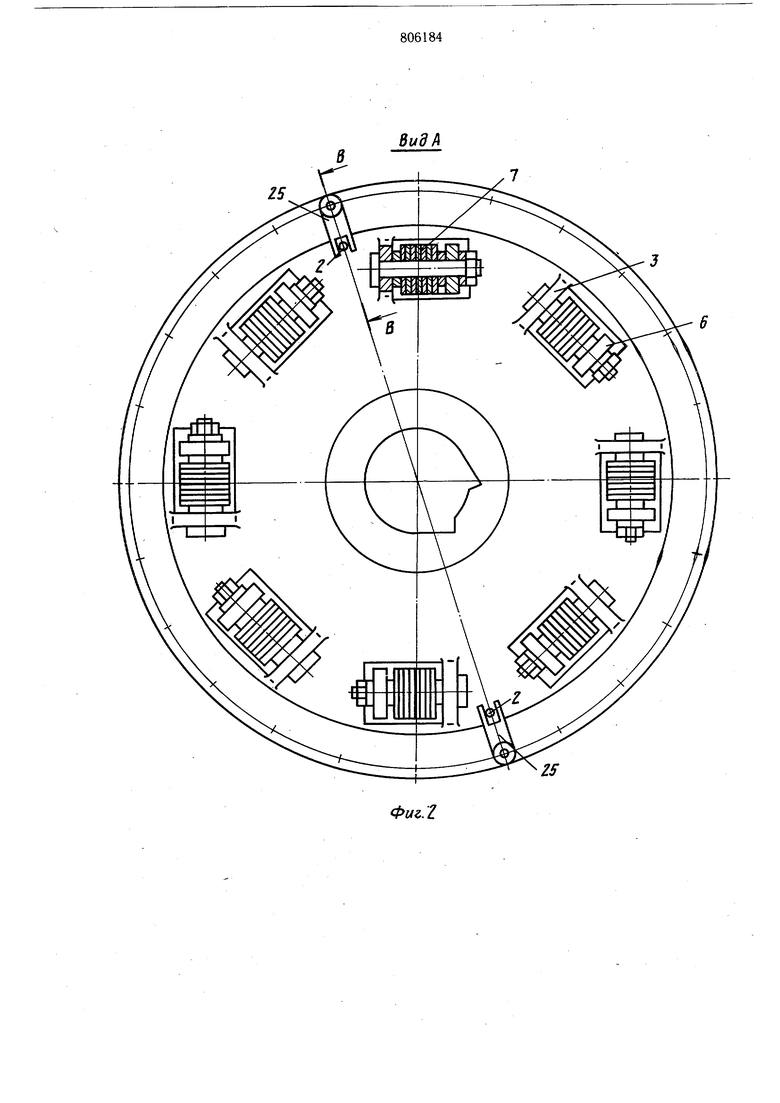

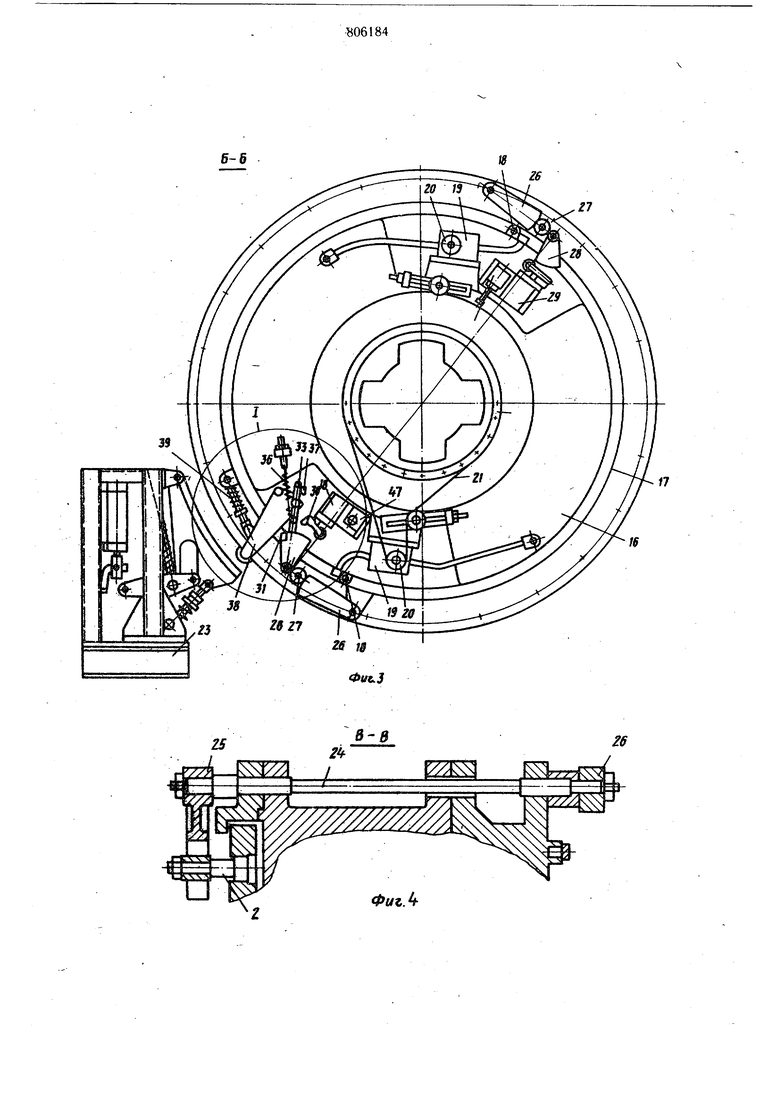

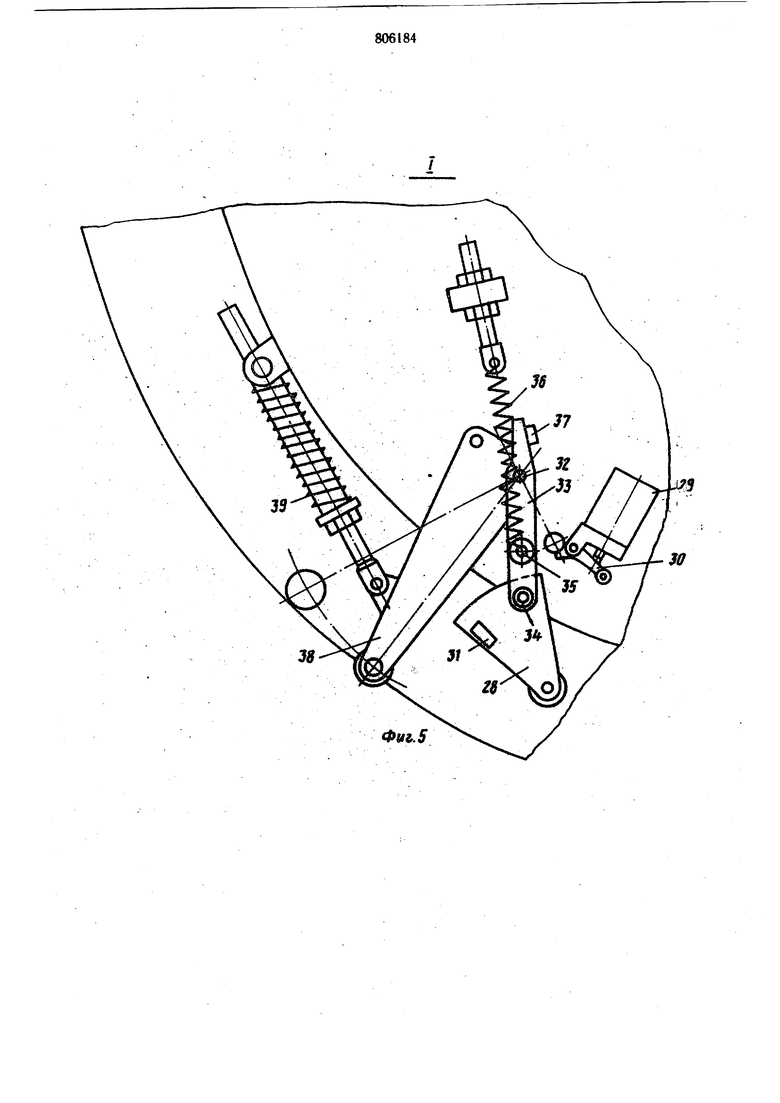

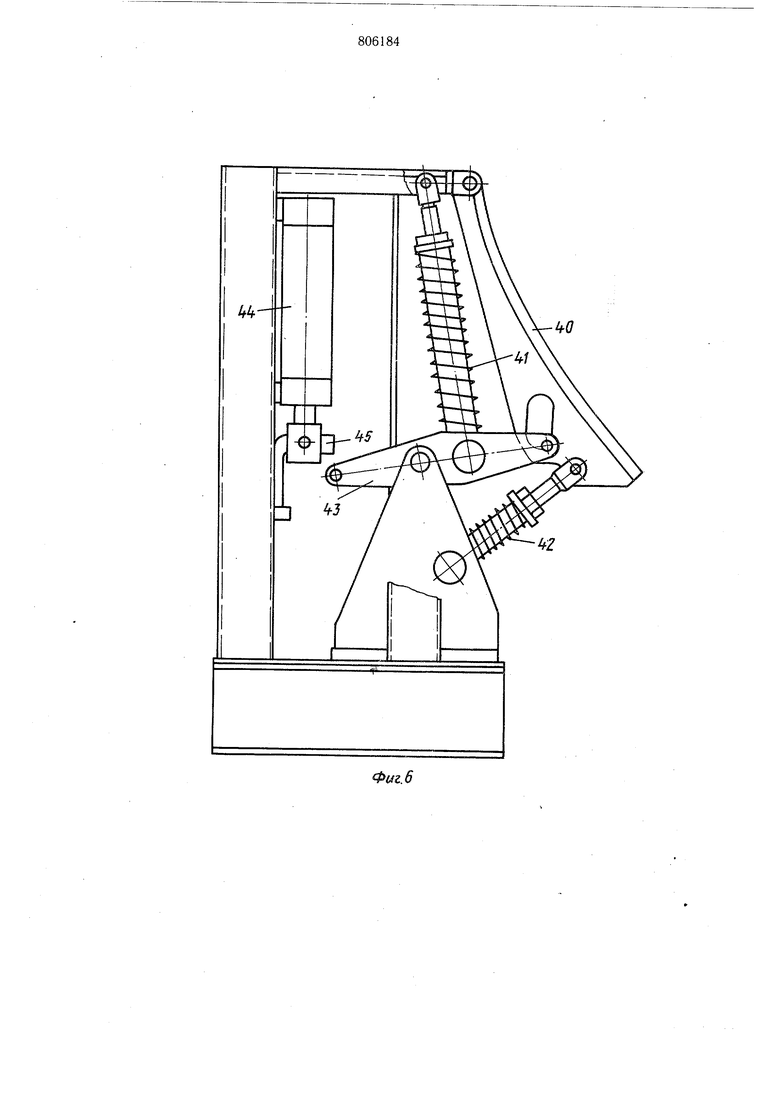

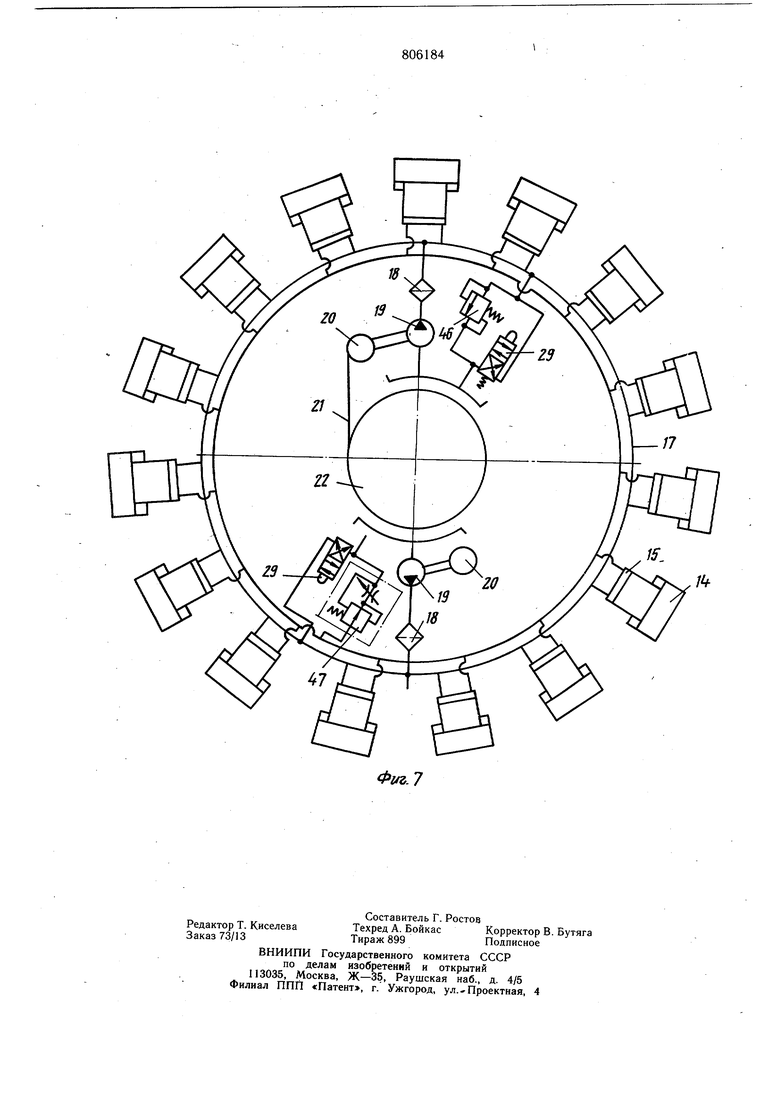

На фиг. 1 показана схема предохранительного устройства, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - узел 1 на фиг. 3; на фиг. 6 - механизм дистанционного включения; на фиг. 7 - гидравлическая принципиальная схема.

На ведущем валу главного двигателя закреплена ведущая полумуфта 1 с водилами 2 и кронщтейнами 3.

На ведущую полумуфту 1 крепится на двух роликовых двухрядных подщипниках 4 корпус 5 с кронщтейнами 6, которые через упругие элементы 7, стянуты болтами с кронщтейнами 3 ведущей полумуфты 1. Внутрь корпуса 5 на щлицах вмонтированы ведущие диски 8 и ведомые диски 9, ведомая полумуфта 10 с подшипниками 11 и 12, один из которых 11 - шариковый однорядный наружный, а второй - 12 роликовый однорядный внутренний, обоймами установлены на ведомой полумуфте 10. Снаружи к корпусу 5 крепится блок 13 цилиндров с порщнями 14. Внутри блока 13 цилиндров размещены пятнадцать порщневых полостей 15, кольцевой резервуар 16 рабочей жидкости и кольцевой маслопровод 17, на котором крепятся два масляных фильтра 18.

На блоке 13 цилиндров закреплены две насосные установки 19, одна из которых резервная, со шкивами 20. Один из щкивов 20 соединен ремнем 21 со щкивом 22, который расположен концентрично оси вращения блока 13 цилиндров и закреплен на фундаменте. Кроме того, на блоке 13 ци- линдроц смонтированы механизмы угла закручивания предельного и аварийного моментов. На фундаменте закреплен механизм 23 дистанционного включения. 0 Механизм угла закручивания предельного момента содержит водило 2, вал 24 с рычагом 25 на одном конце и зубчатым сектором 26 на другом, который входит в зацепление с зубчатым колесом 27. В свою . очередь, зубчатое колесо 27 входит в зацепление с профильным сектором 28, который взаимодействует с кулачковым гидрораспределителем 29.

Механизм угла закручивания аварийного момента также содержит, водило 2, вал 24 с рычагом 25 на одном конце и зубчатым сектором 25 на другом, который входит в зацепление с зубчатым колесом 27. Зубчатое колесо 27 входит в зацепление с профильным сектором 28, который взаимодействует с профильным кулачком 30 кулачкового гидрораспределителя 29. На профильном секторе 28 закреплен упор 31, который взаимодействует с механизмом отключения.

Механизм отключения содержит закрепленный на оси 32 рычаг 33 с роликом 34 отключения и роликом 35 заклинивания, пружину 36 растяжения и упор 37 исходного положения. На оси 32 крепится также рычаг 38 дистанционного включения с пружиной 39 сжатия.

Механизм 23 дистанционного включения 5 содержит башмак 40, связанный пружинами 41 и 42 с рычагом 43, контактирующим с пневмоцилиндром 44 через откидной упор 45.

На блоке 13 цилиндров смонтированы напорный гидроклапан 46, предназначене ньш для поддержания заданного постоянного давления в гидросистеме, и регулятор 47 потока, предназначенный для обеспечения устойчивой работы гидросистемы.

Предохранительное устройство работает J следующим образом.

В начальный период вращения ведущего вала главного двигателя крутящий момент через ведущую полумуфту 1, кронштейны 3, упругие элементы 7, кронштейны 6, передается на корпус 5, с расположенными внутри ведущими дисками 8. Вместе с корпусом 5 начинает вращаться блок 13 гидроцилиндров вместе с насосными установками 19 и другими механизмами, щкис 20 начинает обкатываться по ремню .21, который соединен с неподвижным щкивом 5 22.

Шкив 20, поворачиваясь вокруг своей оси приводит во вращение вал насосной установки 19, которая начинает забирать масло из кольцевого резервуара 16 рабочей жидкости и подавать его через фильтр 18 в кольцевой маслопровод 17, который соединен с поршневыми полостями 15. При достижении определенных чисел оборотов ведущего вала главного двигателя создается заданное постоянное давление в кольцевом маслопроводе 17, а, следовательно, и в поршневых полостях 15, необходимое для передачи крутящего момента. Поршни 14 прижимают с заданным усилием ведущие диски 8 к ведомым 9, которые через шлицы передают крутящий момент на ведомую полумуфту 10, соединенную с кинематической цепью главной линии прокатного стана. Стан готов к работе. Усилие затяжки упругих элементов 7.определяет величину крутящего момента, при котором предохранительное устройство работает как жесткая система. Крутящий мо-, мент в этом случае будет номинальным. При величине крутящего момента, незначительно превышающего номинальное значение, упругие элементы 7 сжимаются, полумуфта 1 с водилами 2 совершают угловое перемещение на двух роликовых двухрядных подшипниках 4 относительно хорпуса 5. Одновременно с этим водила 2, через рычаги 25, валы 24, зубчатые секторы 26 и зубчатые колеса 27, поворачивают профильные секторы 28 на угол, при котором они не включают гидрораспределители 29 на сброс масла из кольцевого маслопровода 17 и поршневых полостей 15 в кольцевой резервуар рабочей жидкости 16. В гидросистеме поддерживается заданное давление. При падении крутящего момента на ведущем валу до номинального упругие элементы 7 восстанавливают первоначальное относительное положение ведущей полумуфты 1 с водилами 2, которые восстанавливают исходное положение профильных секторов 28. В этом случае предохранительное устройство работает как упругодемпферная система. При достижении предельного момента на ведущем валу главного двигателя упругие элементы 7 сжимаются на такую величину, при которой полумуфта 1 поворачивается на двухроликовых друхрядных подшипниках 4 относительно корпуса 5 на такой угол, при котором водила 2 через рычаги 25, валы 24, зубчатые секторы 26 и зубчатые колеса 27, поворачивают профильные секторы 28 так, что они включают кулачковые гидрораспределители 29 на сброс масла из кольцевого маслопровода 17 и поршневых полостей 15 в кольцевой резервуар 16 рабочей жидкости. Давление масла в кольцевом маслопроводе 17 и поршневых полостях 15 падает. Усилие прижатия поршнями 14 ведущих дисков 8 к ведомым дискам 9 также падает до величины проскальзывания ведущих дисков относительно ведомых дисков 9. Происходит проскальзывание ведущей полумуфты 1 с корпусом 5 на подшипниках ii и 12 относительно ведомой полумуфты 10. При падении момента на ведущем валу главного двигателя до номинального упругие элементы 7 восстанавливают первоначальное относительное положение ведущей полумуфты 1 с водилами 2 которые через рычаги 25, валы 24, зубчатые секторы 26 и зубчатые колёса 27 восстанавливают исходное положение профильных секторов 28. Профильные секторы 28 освобождают кулачки гидрораспределителей 29, которые выключаются, прекращая сброс масла из кольцевого маслопровода 17 и поршневых полостей 15 в кольцевой резервуар 16 рабочей жидкости. Давление в кольцевом маслопроводе 17 и порщневых полостях 15 повышается до заданного, поршни 14 прижимают ведущие диски 8 к ведомым дискам 9. Проскальзывание ведущих дисков 8 относительно ведомых дисков 9 прекращается. Ведомая полумуфта 10 начинает вращаться с одинаковой угловой скоростью с ведущей полумуфтой 1, передавая заданный крутящий момент в кинематическую цепь главной линии прокатного стана. При возникновении сверхпредельно-допустимых длительно действующих моментов на ведущем валу главного двигателя (заклинивание заготовки в валках и других причин) упругие элементы 7 сжимаются на величину большую, чем при возникновении предельного момента. Угол закручивания ведущей полумуфтЪ: 1 с водилами 2 увеличивается до такой величины, при которой водила 2 через рычаги 25, валы 24 зубчатые секторы 26 и зубчатые колеса 27 поворачивают профильные секторы 28 на такой угол, при котором упор 31 нажимает на ролик 34 отключения, поворачивая рычаг 33 с роликом 35 заклинивания на оси 32. Как только рычаг 33 перейдет нейтральное положение пружины 36 растяжения, последняя подхватит рычаг 33, поворачивая его до тех пор, пока ролик 35 заклинивания не заклинит профильный кулачок 30 кулачкового гидрораспрделителя 29. Кулачковые гидрораспределители 29 включаются, сбрасывая масло из кольцевого маслопровода 17 и порщневых полостей 15 в кольцевой резервуар 16 рабочей жидкости. Давление масла в кольцевом маслопроводе 17 и поршневых полостях 15 падает. Усилие прижатия поршнями 14 ведущих дисков 8 к ведомым дискам 9 также падает. Ведущие диски начинают проскальзывать относительно ведомых дисков 9. Ведомая полумуфта -10 останавливается, Кинематическая цепь главной линии прокатного стана разрывается. Крутящий .момент на ведущем валу главного двигателя падает до величины, потребной только на вращение ведущей полумуфты 1 с корпусом 5 и блоком 13 цилиндров со всеми смонтированными на нем механизма.ми, которые

вращаются на подшипниках 11 и 12, а также на преодоление незначительных трений, возникающих между вращающими ведущими дисками 8 относительно неподвижных ведомых дисков 9. Крутящий момент на ведущем валу главного двигателя в этом случае будет минимальным.

Цпругие элементы 7 восстанавливают первоначальное относительное положение ведущей полумуфты 1 с водилами 2. Водила 2 через рычаги 25, валы 24, зубчатые секторы 26 и зубчатые колеса 27 восбтанавливают исходное положение профильных секторов 28. Проифльные секторы освобождают кулачки гидрораспределителей 29, один из которых выключается, прекращая сброс масла из кольцевого маслопровода 17 и поршневых полостей 15 в кольцевой резервуар 16 рабочей жидкости, второй же остается в заклиненном положении, продолжая сброс.масла из кольцевого маслопровода 17 и порщневых полостей 15 в кольцевой резервуар 16 рабочей жидкости.

Для восстановления кинематической цепи главной линии прокатного стана необходимо остаковить главный двигатель, устранить причину перегрузки стана и перевести рмчзг 33 с роликом заклинивания 35 в исходное положение до упора 37 исходного 1юяожения, тем самым расклинивания профильный кулачок 30 кулачкового гидрораспределителя 29, который выключается, прекращая сброс масла из кольцевого маслопровода / н поршневых полостей 15 в кольцевой резервуар 16 рабочей жидкости.

После пуска главного двигателя предохранит ьное устройство виовь начинает рабо/йть во всех опнсаиных режнмах.

Другой метод выключения кулачкового гидрораспределителя 29 и прекращения сброса масла из кольцевого маслопровода 17 и поршневых полостей 15 в кольцевой резервуар 16 рабочей жидкости - это, не останаааивая главный двигатель, устранить причины перегрузки стана и перевести рычаг 33 с роликом заклинивания 35 до упора 37 исходного положения при помощи механизма дастанцйсшного включения 23.

Механизм дистанционного включения 23 работает следующим .

Оператор стана поворачивает ручку кра . на управления да включение пневмоцилиндра 44, который,, преодолевая усилие пружины 41, .нажимает откидным упором 45 на рычаг 43, оскэбождая пружину 42. Ролик рычага 43 переходит по профильному пазу башмака 40 из исходного положения в рабочее. Пружина 42 выдвигает башмак 40 н заданную величину. Профильный паз башмака 40 выполнен так, чтобы рычаг 43 мог повернуться на такую величину, прн которой откидной упор 45 при движении штока пнёвмоцклиндра 4 выщел фя из контакта с рычагом 43.

Таким образом башмак 40 удерживается определенным усилием в рабочем положении только пружиной 42.

Так как ведущая полумуфта 1 с корпусом 5 и блоком гидроцилиндров 13 продолжает вращаться, то вращается и рычаг 38 включения, который закреплен на оси 32 и удерживается в исходном положении пружиной 39 сжатия.

Как только ролик рычага включения 38 соприкоснется с башмаком 40 рычаг 38 включения, преодолевая усилие пружины 39 сжатия, начинает поворачиваться вокруг оси 32, нажимая роликом на другом конце на рычаг 33, переводя его до упора 37 исходного положения. Ролик 35 заклинивания выходит

из-под профильного кулачка 30 кулачкового гидрораспределителя 29.

Кулачковый гидрораспределитель 29 выключается, прекращая сброс масла из кольцевого маслопровода 17 и порошковых по лостей 15 в кольцевой резервуар 16 рабочей жидкости.

Рычаг 38 . включения, дойдя до упора, в свою очередь нажимает на башмак 40, и, преодолевая усилие пружины 42, отжимает его на величину, при которой ролик I рычага 43 под действием пружины 41 поворачивается по профильному пазу башма- ка 40 до исходного положения. Оператор поворачивает ручку крана управления на выключение пневмоцилнидра 44, шток которого втягивается. Прн обратном ходе штока

jj откидной упор 45 свободно проходит рычаг 43, позволяя штоку пневмоцилиндра 44 вернуться в исходное положение. Механизм дистанционного включения 23 приведен в исходное положение.

Гидросистема предохранительного устройства работает следующим образом.

При вращении блока 13 цилиндров вокруг своей оси шкив 20 обкатывается по ремню 21, который соединен с неподвижным шкивом 22. Шкив 20, поворачиваясь вокруг своей оси, приводит во вращение вал насосOf ной установки 19, которая забирает масло из кольцевого резервуара 16 рабочей жидкости и через масляный фильтр 18 подает в кольцевой маслопровод .17, который соединен пятнадцатью отверстиями с поршневыми полостями 15.

Давлением в кольцевом марлопроводе 17 и поршневых полостях 15 поддерживаетсй напорным гидроклапаном 46. Изменение давления в кольцевом маслопроводе 17 и поршневых полостях 15 влечет за собой изq менение усилия прижатия поршнями 14 ведущих дисков 8 к ведомым дискам 9, а, следовательно, и величины передаваемого пре.дохранительным устройством крутящего момента.

Для обеспечения устойчивой работы гидS росистемы и регулировки скорости сбрасывания масла из кольцевого маслопровода 17 и поршневых полостей 15, а, следовательно, и скорости сброса давления, часть масла во время работы предохранительного устройства постоянно сбрасывается регулятором 47 потока из кольцевого маслопровода 17 в кольцевой резервуар 16 рабочей жидкости. Изменение расхода масла обеспечивается с помощью лимба регулятора 47 потока, При увеличении количества сбрасываемого масла через регулятор 47 потока уменьшается количество сбрасываемого масла через тидроклапан 46, .а при включении кулачковых гидрораспределителей 29 - через них. В этом случае для падения давления в поршневых полостях 15 до нуля сбрасывается меньшее количество масла на величину сбрасываемого масла через регулятор 47 потока, чем достигается более быстрое снятие усилия прижатая поршнями 14 ведуш.их дисков 8 к ведомым дискам 9., Чем больше будет сбрасываться масло через регулятор 47 потока, тем чувствительнее к перегрузкам будет предохранительное устройство. С другой стороны, чрезмерно большой сброс масла через регулятор 47 потока увеличивает время восстановления дав ления в кольцевом маслопроводе 17 и поршневых полостях 15, следовательно, увеличивается и время восстановления работоспособности кинематической цепи главной линии прокатного стана после срабатывания предохранительного устройства. Кроме того, появляется возможность возникновения неустойчивой работы напорного гидроклапа-. на 46| Поэтому регулировку оптимального количества сбрасываемого масла через регулятор 47 потока необходимо производить при наладке предохранительного устройства. Применение предлагаемого предохранительного устройства надежно защищает прокатный стан от аварий, исключает время простоев и затрать на замену разрущающихся предохранительных элементов (брехщпйиделей, пальцев и др.). Формула изобретения 1. Предохранительное устройство. главной линии прокатного стана, содержащее ведущую с корпусом и ведомую полумуфты с фрикционными дисками, установленные последовательно с ведущей полумуфтой и ее корпусом упругодемпферные элементы угла закручивания, закрепленный на корпусе ведущей полумуфты блок цилиндров с насосной установкой, резервуаром рабочей жидкости и кулачковыми гидрораспределителями, а также привод вала насосной установки, отличающееся тем, что, с целью повышения, надежности защиты главной линни прокатного стана от перегрузок по крутящим моментам, оно снабжено механизмом угла закручивания предельного момента и механизмом угла закручивания аварийного момента, выполненными в виде рычажных систем передачи углов закручивания, взаимодействующих через профильные секторы с кулачковыми гидрораспределителямн, при этом, профильный сектор механизма угла закручивания аварийного момента снабжен упором, взаимодействующим с механизмом отключения, выполненным в виде рычажнопружинной системы заклинивания кулачкового гидрораспределителя и рычага дистанционного включения, взаимодействующим с установленным неподвижно механизмом дистанционного включения. 2.Устройство по п. I, отличающееся . тем, что механизм дистанционного включения выполнен в виде рамы и смонтированных на ней башмака, взаимодействующего с рычагом дистанционного включения механизма отключения предохранительного устройства, рычажно-пружинной системы, контактирующей с башмаком, и пневмоцилиндра с откидным упором, взаимодействующим с рычажно-пружинной системой. 3.Устройство по п. 1, отличающееся тем, что в его гидрбсистеме установлен регулятор потока. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 498986, кл. В 21 В 35/00, 1975. 2.Авторское свидетельство СССР по аявке ЛГ 2452639/02, кл. В 21 В 35/00. 1977

К

13

Фиг. /

Вид А

Фиг,.1

Ф.5

Фиг.6

L-3

Фиъ.

Авторы

Даты

1981-02-23—Публикация

1978-08-29—Подача