(54) ЭЛЕКТРИЧЕСКАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая стекловаренная печь | 1978 |

|

SU835975A1 |

| Электрическая гарнисажная стекловаренная печь | 1986 |

|

SU1344744A2 |

| Электрическая гарнисажная стекловаренная печь | 1975 |

|

SU561707A1 |

| Электрическая гарнисажная стекловаренная печь | 1988 |

|

SU1544717A2 |

| Электрическая гарнисажная стекловареннаяпЕчь для ВАРКи ТугОплАВКиХ СТЕКОл | 1979 |

|

SU850617A1 |

| Электрическая стекловаренная печь | 1979 |

|

SU802207A1 |

| Электрическая стекловаренная печь | 1984 |

|

SU1183466A1 |

| Стекловаренная электрическая печь | 1985 |

|

SU1504229A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2394196C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТВОДА РАСПЛАВЛЕННОГО СТЕКЛА ИЗ СЛИВНЫХ КАНАЛОВ | 2007 |

|

RU2382739C1 |

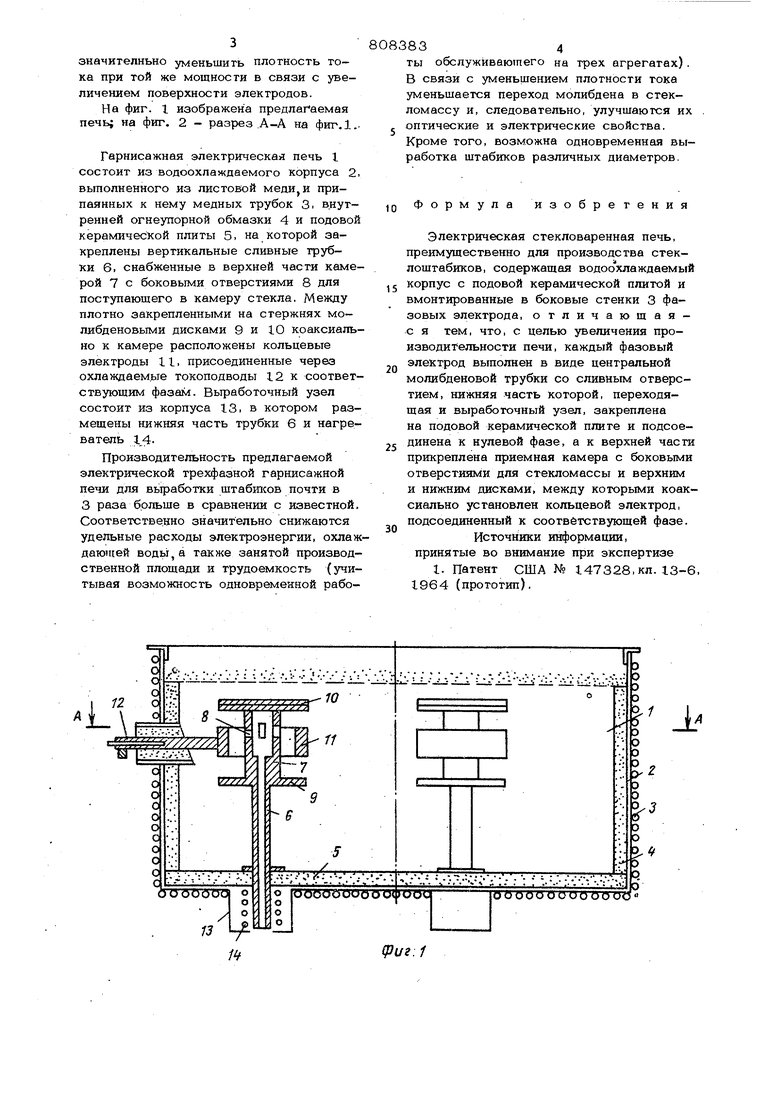

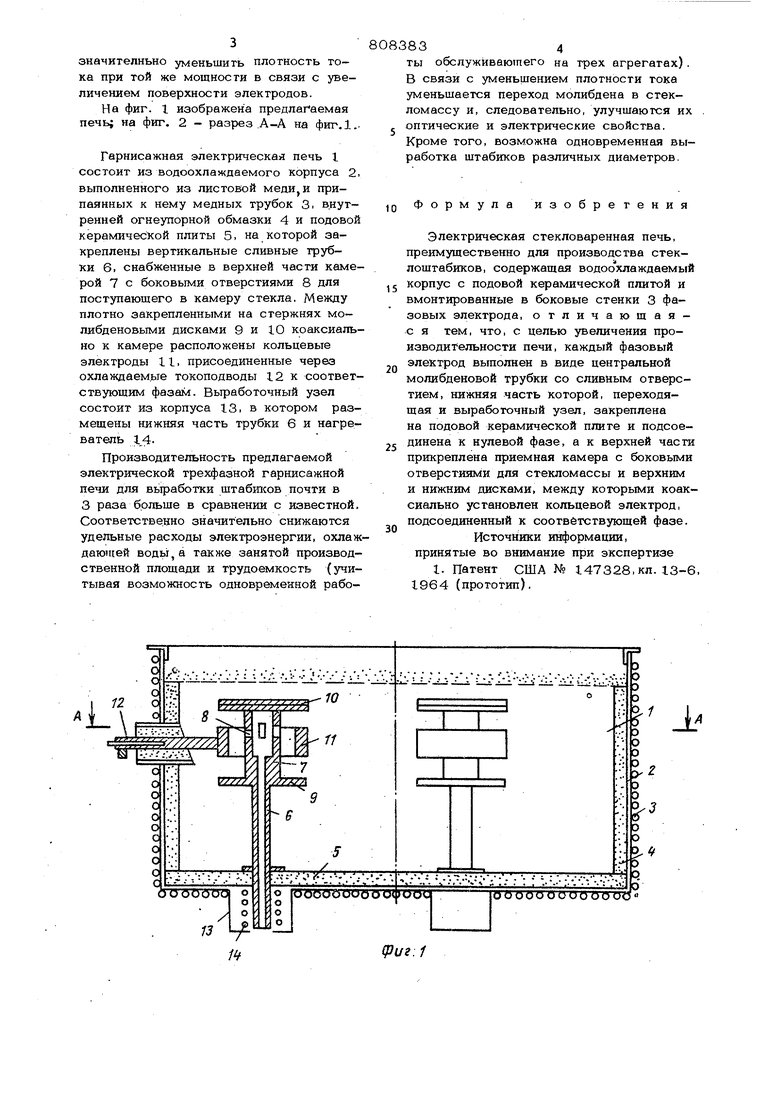

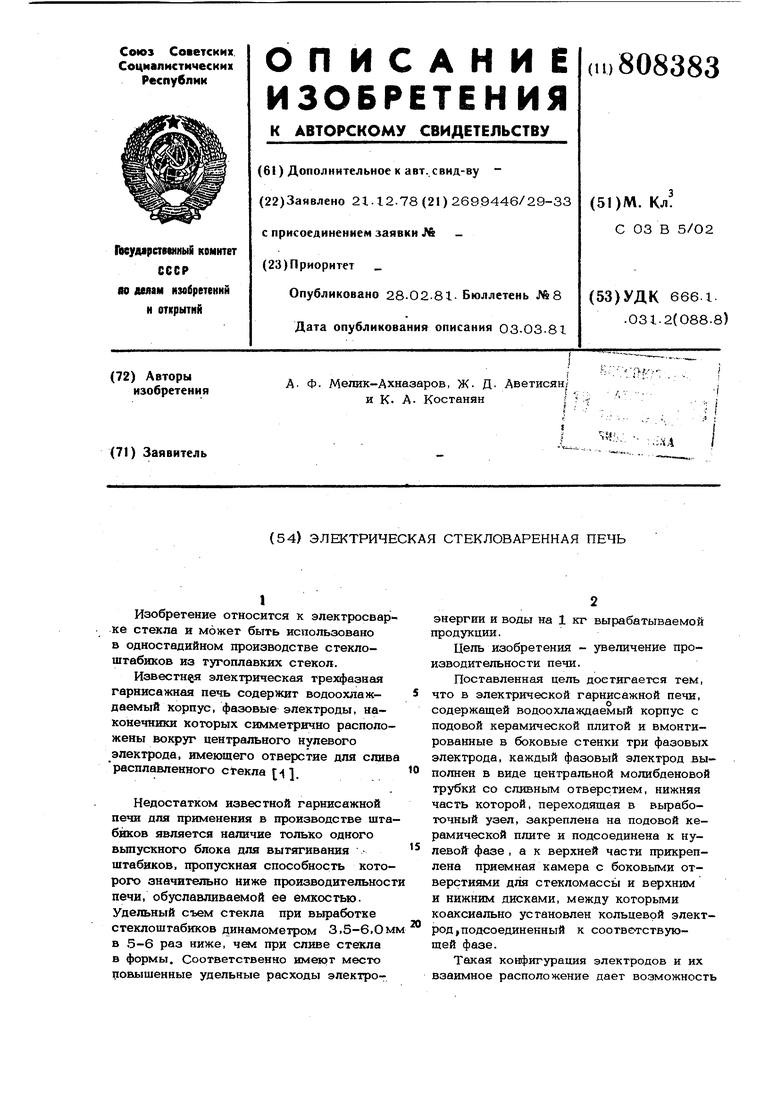

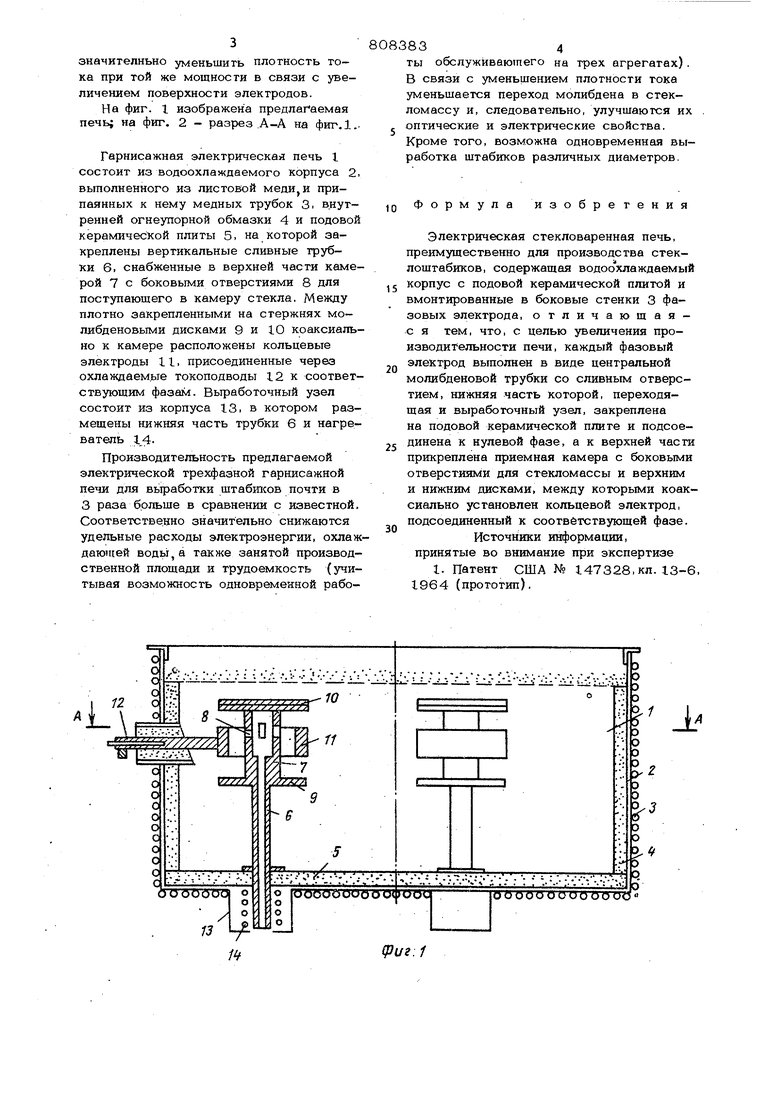

Изобретение относится к электросвар ке стекла и может быть использовано в одностадийном производстве стеклоштабиков из тугоплавких стекол. Известная электрическая трехфазная гарнисажная печь содержит водоохлаждаемый корпус, фазовые электроды, наконечники которых симметрично располо жены вокруг центрального нулевого электрода, имеющего отверстие для слив расплавленного стекла . Недостатком известной гарнисажной печи для применения в производстве шт биков является наличие только одного вьгаускного блока для вытягивания шгабиков, пропускная способность кото рого значительно ниже производительнос печи, обуславливаемой ее емкостью. Удельный съем стекла при вьфаботке стеклоштабиков динамометром 3,5-6,0 в 5-6 раз ниже, чем при сливе стекла в формы. Соответственно имеют место повышенные удельные расходы электроэнергии и воды на 1 кг вырабатываемой продукции. Цель изобретения - увеличение производительности печи. Поставленная цель достигается тем, что в электрической гарнисажной печи, содержащей водоохлаждаемый корпус с подовой керамической плитой и вмонтированные в боковые стенки три фазовых электрода, каждый фазовый электрод выполнен в виде центральной молибденовой трубки со сливным отверстием, нижняя часть которой, переходящая в вьфаботочный узел, закреплена на подовой керамической плите и подсоединена к нулевой фазе , а к верхней части прикреплена приемная камера с боковыми отверстиями для стекломассь и верхним и нижним дисками, между которыми коаксиально установлен кольцевой электрод, подсоединенный к соответствующей фазе. Такая конфигурация электродов и их взаимное расположение дает возможность значителньно уменьшить плотность тока при той же мощности в связи с увеличением поверхности электродов. На фиг. I изображена предлагаемая печь; на фиг. 2 - разрез .А-А на фиг.1. Гарнисажная электрическая печь I состоит из водоохлаждаемого корпуса 2 выполненного из листовой меди, и припаянных к нему медных трубок 3, внутренней огнеупорной обмазки 4 и подовой керамической плиты 5, на которой закреплены вертикальные сливные трубки 6, снабженные в верхней части каме рой 7 с боковыми отверстиями 8 для поступающего в камеру стекла. Между плотно закрепленными на стержнях молибденовыми дисками 9 и 10 коаксиаль но к камере расположены кольцевые электроды 11, присоединенные через охлаждаемые токоподводы 12 к соответ ствующим фазам. Вьфаботочный узел состоит из корпуса 13, в котором размещены нижняя часть трубки 6 и нагревательПроизводительность предлагаемой электрической трехфазной гарнисажной печи для выработки штабшсов почти в 3 раза больше в сравнении с известной Соответстве.нно значительно снижаются удельные расходы электроэнергии, охлаж дающей воды, а также занятой производ ственной площади и трудоемкость (учи тывая возможность одновременной рабоп

J.

Риг: 1 834 ты обслуживающего на трех агрегатах). В связи с уменьшением плотности тока уменьшается переход молибдена в стекломассу и, следовательно, улучшаются их оптические и электрические свойства. Кроме того, возможна одновременная выработка штабиков различных диаметров. формула изобретения Электрическая стекловаренная печь, преимущественно для производства стеклоштабиков, содержащая водоохлаждаемый корпус с подовой керамической плитой и вмонтированные в боковые стенки 3 фазовых электрода, отличающаяс я тем, что, с целью увеличения производительности печи, каждый фазовый электрод выполнен в виде центральной молибденовой трубки со сливным отверстием, нижняя часть которой, переходящая и выработочный узел, закреплена на подовой керамической плите и подсоединена к нулевой фазе, а к верхней части прикреплена приемная камера с боковыми отверстиями для стекломассы и верхним и нижним дисками, между которыми коаксиально установлен кольцевой электрод, подсоединенный к соответствующей фазе. Источники информации, принятые во внимание при экспертизе 1. Патент США № 147328, кл. 13-6, 1964 (прототип). Фиг. 2 I(poja Шдзсаа

Авторы

Даты

1981-02-28—Публикация

1978-12-21—Подача