Изобретение относится к способу отвода расплавленного стекла из сливных каналов, направляющих изготовленное стекло из стекловаренной печи к месту отбора изготовленного стекла, причем сливной канал имеет стойкую к воздействию стекломассы внутреннюю облицовку, заключенную с внешней стороны оболочкой из минерального теплоизоляционного материала, причем перед местом отбора изготовленного стекла располагается дренажное устройство для донного слоя стекла.

Для оценки уровня техники и изобретения следует подробно остановиться, с одной стороны, на конструктивных элементах нагреваемых сливных каналов, обозначаемых также как питатели или выносные горны, а, с другой стороны, на составляющих линий тока в рассматриваемых сливных каналах и на выделении тепла, возникающего при этом.

Как минеральные внутренние поверхности сливных каналов, так и металлические наружные поверхности нагревательных электродов имеют свойство больше или меньше подвергаться воздействию обычного расплавленного стекла, причем продукты реакции взаимодействия тяжелее, чем расплавленное стекло, и поэтому они собираются на дне сливного канала в виде донного слоя стекла, загрязненного примесями. При этом особенно вредными являются продукты реакции взаимодействия расплава стекла с металлом электродов, погруженных непосредственно в расплав. В донном слое стекла осаждаются также другие загрязняющие примеси, такие как песчинки и скопления.

Расплавленное стекло, находящееся над донным слоем стекла, предусмотренное для производства изделий, называется поэтому производственным стеклом. Производственное стекло сливается через место отбора или непрерывно, например, для изготовления листового стекла, или порционно, например, в виде капель или «Gobs» для изготовления бутылок или сосудов для питья.

Если донный слой стекла, отделенный фазовой границей от производственного стекла, не удаляется непрерывно через дренажное отверстие перед вышеназванным местом отбора выработанного стекла или удаляется с перебоями, то производственное стекло загрязняется стеклом из донного слоя и становится негодным к употреблению. Это приводит, среди прочего, к снижению прозрачности, например, из-за окрашивания стекла и/или из-за образования скоплений, обозначаемых в кругах специалистов из-за своего внешнего вида как «следы от удара кошачьей лапы» («Cat-Scratches»).

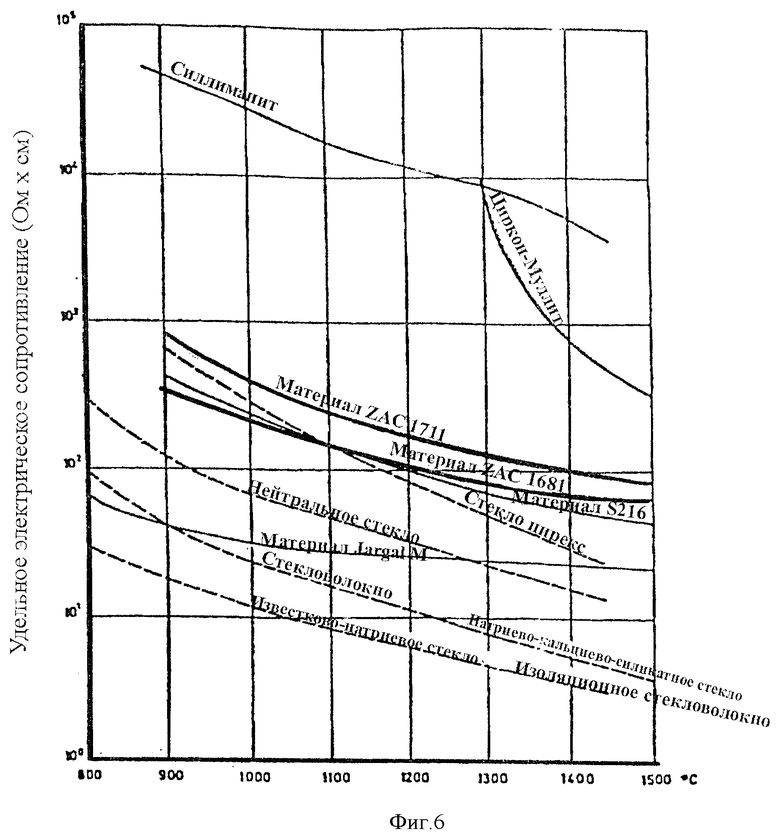

Следующий блок проблем заключается в выборе и объемном исполнении минеральных материалов сливного канала, а также в пространственном расположении относительно электродов. Если внутренняя облицовка сливного канала выполнена по известному типу - из литого материала из группы AZS- или ZAC-материалов, известных также как трехкомпонентные системы, например, Al2O3-ZrO2-SiO2, то их электрическая проводимость составляет около 20-кратной величины электрической проводимости обычного минерального материала, применяемого для теплоизоляционной оболочки сливного канала. Из этого следует, что линии тока проходят преимущественно через такие материалы, причем опять же объемное исполнение материала и пространственные координаты этих линий тока со своей стороны должны быть определены, исходя из соответствующих электродов внутри этих материалов, включая переходы и изменения линий относительно расплавленного стекла и в нем. Но это, в свою очередь, находится во взаимодействии с пространственными координатами температур.

Отсюда получаются соотношения между долями силы тока, приходящихся на минеральные вещества, с одной стороны, и на расплавленное стекло, с другой стороны, и соотношение зависящих от этого локальных мощностей, идущих на нагрев. Величины электрической проводимости или удельного сопротивления как у стекла, так и у минеральных конструкционных материалов очень сильно зависят от температуры в диапазоне 700…1700°С, размах этих величин в указанном температурном диапазоне составляет более нескольких порядков. Поэтому результаты основываются на многочисленных, интенсивных и затратных исследованиях, проведенных для поиска оптимального решения. К тому же, свою роль играет скорость изменения температуры в районе дренажного отверстия.

Благодаря извещению Объединения немецкой стекольной промышленности HVG №1671 и докладу от 20 апреля 1988 г., а также заявке DE 4006229 С2 известно, что в питателе стекловаренной установки перед донным выпускным отверстием для расплавленного производственного стекла и его конечного продукта следует располагать так называемое дренажное отверстие (второе донное отверстие) для донного слоя стекла, который создавал бы в конечном продукте скопления, так называемые «Cat-Scratches» («следы от удара кошачьей лапы»). Между тем, может быть предусмотрен порог, на дне которого должен препятствовать прохождению тяжелого донного слоя стекла к выпускному отверстию для выработанного стекла. Непосредственно не рассматривается предназначенный обогрев, его регулирование и пространственные координаты температур.

Кроме того, из заявки ЕР 0329930 В1 от 1989 г. и из статьи «CONTI-DRAIN, eine Lösung von Sorg bei zirkonhaltigen Schlieren in der Produktion» («CONTI-DRAIN, техническое решение компании Sorg при наличии цирконийсодержащих шлиров в продукции») автора H.Lutz, опубликованной в издании «Glas-Ingenieur», 1.99, С.47…50, известно, что под фильерой для выпуска донного слоя стекла, образующего цирконийсодержащие шлиры, следует располагать электрод для подключения к трансформатору с регулировочным реостатом, причем подаваемая мощность регулируется в зависимости от температуры посредством датчика, располагающегося вблизи донного выпускного отверстия. Конкретно сообщается, что контрэлектрод должен располагаться непосредственно в расплавленном стекле. Так как для этого контрэлектрода должен применяться, пусть даже такой тугоплавкий металл как молибден, не удалось избежать того, что эти электроды постепенно растворяются в стекле, что, как известно, ведет к загрязнению стекла. Это опять же антипродуктивно и является, в известной мере, «вышибанием клина клином». Эти публикации демонстрируют как понимание сути проблемы, так и неопределенность, недостаточную проработку и неполноту.

Кроме того, следует отметить следующее: прямой электрический нагрев металлическими электродами, молибденовыми или циркониевыми, прежде всего при варке белого стекла (Weissglas) не является бесспорным. На наружной поверхности электродов происходят сложные реакции, приводящие к образованию контактного слоя. Этот слой состоит из многих компонентов, в основном, из соединений металлов с кислородом или серой. Хотя, принципиально, речь идет о тонком слое, но изменения в технологических условиях могут привести к тому, что часть слоя отрывается и появляется в производственном стекле в виде темной смазки. Часто при этих реакциях возникают кислородные пузыри как постоянное или периодичное явление.

И хотя с 1974 г. из заявки DE 2461700 С3 известно, что металлические электроды следует выводить из зоны прямого воздействия стекла и использовать вместо них между электродами и расплавленным стеклом соответствующую керамическую обшивку или внутренние облицовки питателя, обозначаемые в отрасли как ZAC. Электрическое сопротивление таких керамических материалов имеет отрицательный температурный коэффициент, то есть их электропроводность увеличивается с повышением температуры, также как у стекла. При неравномерном распределении температур вследствие изменения теплового баланса между нагревом и охлаждением для отдельных линий тока получаются очень различающиеся пространственные координаты. Хотя указываются некоторые линии тока между электродами по участкам наружной поверхности футеровки сзади и снизу, но отсутствует информация о линиях тока к кольцеобразному электроду, располагающемуся ниже донного выпускного отверстия для производственного стекла, и возможностях их управления и регулирования. Также не рассматривается нагреваемое дренажное отверстие, располагающееся перед вышеназванным выпускным отверстием.

Из заявки DE 2017096 А1 известно, для регулируемого пуска расположение стекла ниже донного выпускного отверстия питателя вертикального соосного последовательного набора кольцеобразных электродов, через которые может быть пропущен еще один концентрический стержневой электрод. В качестве материала электрода указывается молибден, входящий в контакт с расплавом, даже если он устраняется из питателя. Также указывается, что такая система может размещаться или под питателем для дренажа поверхностного стекла и, следовательно, производственного стекла, или на дне ванны для дренажа донного стекла. Практический опыт показал, что такие варианты выбора из-за различных предписаний не применимы по месту использования. В частности, в такой системе, несмотря на контакт со стеклом, отсутствует широкодиапазонное обратное тепловое воздействие на ток расплава в питателе или в сливном канале.

Учитывая все это, задачей изобретения является разработка способа отвода расплавленного стекла из сливных каналов и устройства для этого с электродами, находящимися в электрическом и тепловом взаимодействии как с дренажным отверстием, так и его кольцеобразным контрэлектродом, и в котором электроды выводятся из-под непосредственного воздействия расплавленного стекла, и в котором активные окончания электродов все же имеют локальное и временное воздействие на температурный профиль внутри поперечного сечения потока расплавленного стекла в сливном канале и/или над дренажным отверстием.

Решение поставленной задачи согласно изобретению осуществляется при однажды приведенном способе благодаря тому, что:

а) внутренняя облицовка, по меньшей мере, в области дренажного устройства состоит из литого, электропроводящего минерального материала из группы AZC- и ZAC-соединений, причем во внутренней облицовке дренажного отверстия для донного стекла и над этим дренажным отверстием располагается дренажный зазор, проходящий поперек направления слива, и что

б) на противоположных сторонах сливного канала и дренажного отверстия для донного стекла расположены выполненные в виде стержней, по меньшей мере, два электрода, введенные своими торцевыми поверхностями во внутреннюю облицовку в направлении расплавленного стекла на такую глубину и не имеющие при этом контакта с расплавленным стеклом, что преобладающая часть проходящего электротока направляется через расплавленное стекло и достигает таким путем электронной пластины, располагающейся ниже дренажного отверстия, таким образом, что донное стекло нагревается сильнее, чем производственное стекло, находящееся над ним.

Таким образом полностью решается поставленная задача. В частности, с одной стороны, электроды выводятся из-под непосредственного воздействия расплавленного стекла, а с другой стороны, активные окончания электродов все же имеют локальное и временное воздействие на изменение линий тока и на температурный профиль внутри поперечного сечения потока расплавленного стекла в сливном канале и/или над дренажным отверстием.

Особенно предпочтительно в ряд других вариантов исполнения способа, предложенного в соответствии с изобретением, если - по отдельности или в сочетании:

- расположенные напротив друг друга электроды размещаются над виртуальной горизонтальной плоскостью, в которой находится фазовая граница между производственным стеклом и донным стеклом в сливном канале, и/или если

- расположенные напротив друг друга электроды размещаются под виртуальной горизонтальной плоскостью, в которой находится фазовая граница между производственным стеклом и донным стеклом в сливном канале.

Изобретение относится также к устройству для отвода расплавленного стекла из сливных каналов, направляющих подачу производственного стекла из стекловаренной печи к месту отбора производственного стекла, причем сливной канал имеет стойкую к воздействию стекла внутреннюю облицовку, заключенную с внешней стороны в оболочку из минерального теплоизоляционного материала, и причем перед местом отбора производственного стекла находится дренажное устройство для слива донного стекла.

Для решения подобной задачи и с одинаковыми преимуществами такое устройство согласно изобретению отличается тем, что:

а) внутренняя облицовка, по меньшей мере, в области дренажного устройства состоит из литого, электропроводящего минерального материала из группы AZC- и ZAC-соединений, причем во внутренней облицовке расположено дренажное отверстие для слива донного стекла и над этим дренажным отверстием расположен дренажный зазор, проходящий поперек сливного канала, и тем, что

б) на противоположных сторонах сливного канала и дренажного устройства для слива донного слоя стекла расположены выполненные в виде стержней, по меньшей мере, два электрода, введенные своими торцевыми поверхностями во внутреннюю облицовку на такую глубину в направлении расплавленного стекла и не имеющие при этом контакта с расплавленным стеклом, что преобладающая часть проходящего тока может направляться через расплавленное стекло и находится в соединении с пластинчатым электродом, расположенным ниже дренажного отверстия.

В других вариантах наполнения устройства, предложенного в соответствии с изобретением, если - по отдельности или в сочетании:

- расположенные напротив друг друга электроды расположены над впускным отверстием для донного стекла,

- расположенные напротив друг друга электроды расположена под впускным отверстием для донного стекла,

- над дренажным отверстием во внутренней облицовке образован дренажный зазор, сужающийся, если смотреть поперек сливного канала, двумя наклонными участками от впускного отверстия к дренажному отверстию,

- наклонные участки выполнены под углом «α», составляющим 15…45° к горизонтали, и/или если,

- оси электродов с горизонтальными компонентами направления ориентированы по оси (А-А), проходящей через дренажное отверстие.

Два варианта исполнения изобретения и принцип их действия, также другие преимущества поясняются далее с помощью фигур 1…6,

где изображено:

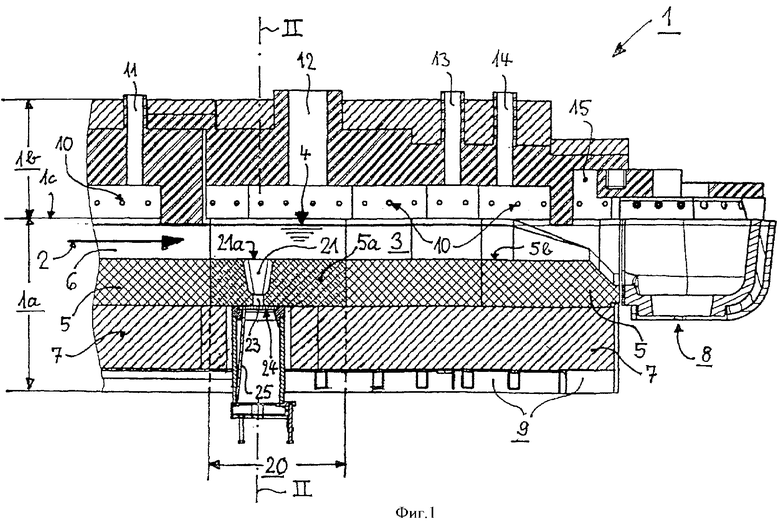

фигура 1. Вертикальный продольный осевой разрез по плоскости, проходящей через дальнее от печи окончание сливного канала,

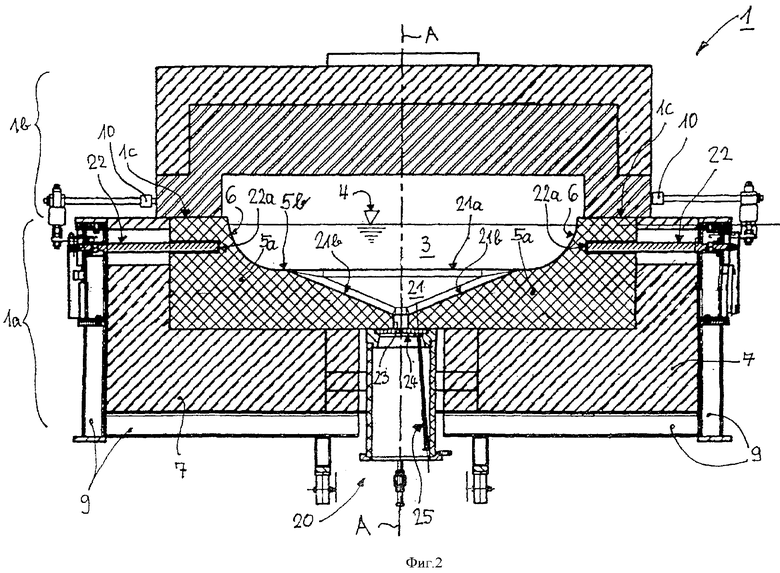

фигура 2. Вертикальный поперечный разрез по линии II-II (см. фигуру 1) первого варианта исполнения изобретения, где электроды расположены выше впускного отверстия дренажного зазора,

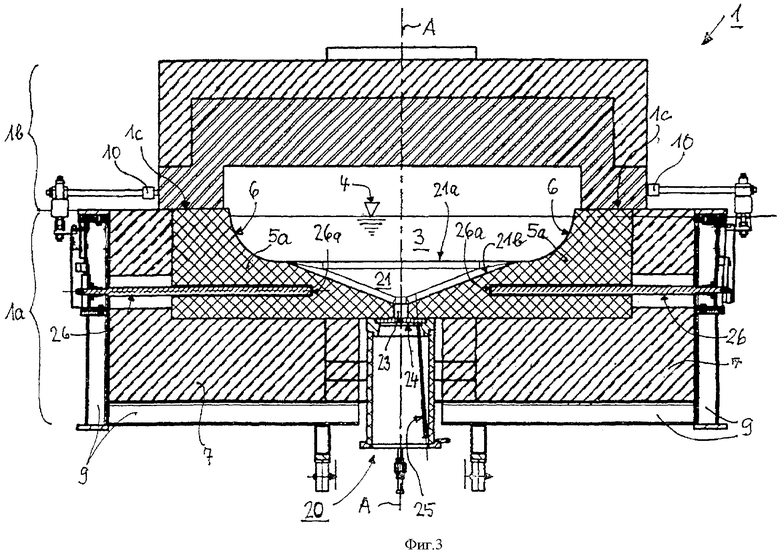

фигура 3. Вертикальный поперечный разрез аналогично фигуре 2 второго варианта исполнения изобретения, где электроды расположены ниже впускного отверстия дренажного зазора,

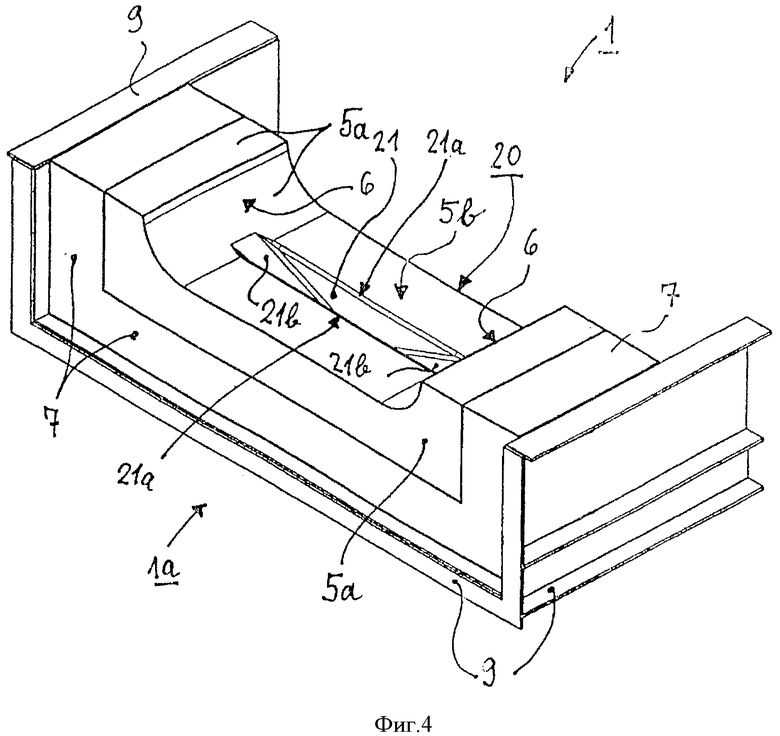

фигура 4. Вид в перспективе конструктивного элемента в районе дренажного зазора и дренажного отверстия,

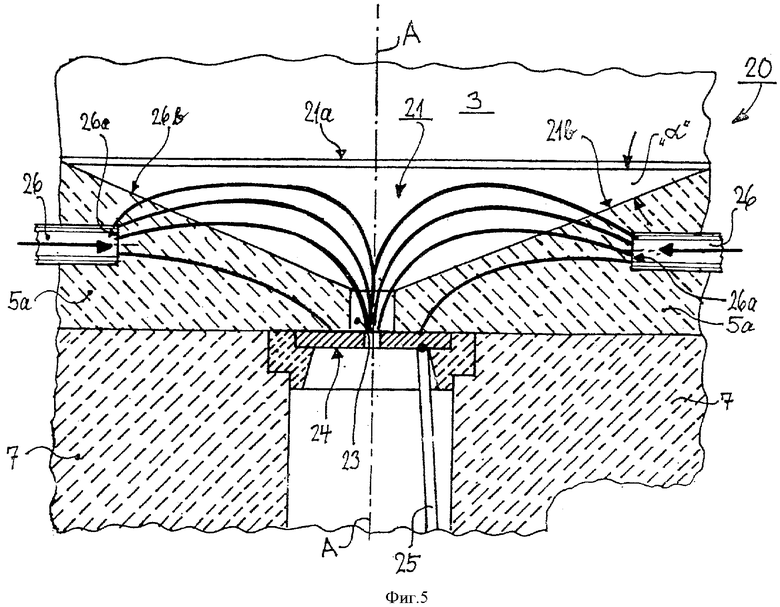

фигура 5. Увеличенный фрагмент разреза, изображенного на фигуре 3, в районе дренажного отверстия, и

Фигура 6. График изменения удельного сопротивления (Ом×см) некоторых литых материалов, включая ZAC 1711 и ZAC 1681, и некоторых сортов стекла в рассматриваемом диапазоне температур 800…1500°С.

На фигуре 1 изображено окончание сливного канала 1, а начало сливного канала, не показанное на чертеже, соединяется со стекловаренной печью. Через него задано направление слива 2 для расплавленного стекла 3, имеющего уровень 4 расплава. Сливной канал 1 имеет стойкую к воздействию стекломассы внутреннюю облицовку 5, 5а, причем внутренняя облицовка 5а образует фрагмент, который состоит из литого минерального материала группы AZC- и ZAC-соединений.

К тому же, автор Dr.-Ing. Illig в издании «АВС Glas» («Азбука стекла»), издательство Deutscher Verlag für Grunstoffindustrie, Leipzig, 1991, пишет следующее: на с.23: AZC-камни - камни «алюминий - цирконий - силикат» - > цирконийсодержащий огнеупор. На с.235-236: Литые камни - > особое качество, необходимое для процесса стекловарения. А на с.303: Цирконийсодержащий огнеупор - > особое качество, необходимое в области основания выносных ванн и горнов для расплавов стекла.

Кроме того, автор W. Trier в издании «Glasschmelzöfen Konstruktion und Betriebsverhalten» («Конструкция и режимы работы стекловаренных печей»), издательство Springer-Verlag, 1984, пишет: на с.66: 4.2.4 Литые камни - применение термина «конгломерат корунд - оксид циркония (KZ-камни)» - > особое качество, необходимое для стекловаренных ванн, нагреваемых с помощью электричества, основанное на относительно низком электрическом сопротивлении. На рисунке 4.3 на с.68 показаны графики зависимости удельного электрического сопротивления стекол и огнеупорных облицовок ванн от температуры в диапазоне 800…1500°С. Таблица 4.4 «Химический и минералогический состав, физические характеристики литых камней», группа «корунд - оксид циркония», на с.67 в ячейке «KZ-камень» содержит информацию, в частности, по материалам ER 1681 и ER 1711. Примечание: для этих материалов также используются обозначения ZAC 1681 и ZAC 1711.

Сливной канал 1 имеет нижнюю часть 1а и верхнюю часть 1b, которые разделены друг от друга разделительным швом 1с. Немного ниже разделительного шва 1с находится уровень 4 расплава стекла. Верхняя часть 1b также выполнена многослойной, что в данном описании не требует подробного объяснения, и нагревается двумя рядами расположенных напротив друг друга газовых горелок 10, обозначенными на чертеже только отверстиями сопел. По направлению слива 2 расположены измерительное отверстие 11, газоход 12 для отвода продуктов сгорания от газовых горелок 10 и два измерительных отверстия 13 и 14. Измерительные отверстия могут применяться для ввода через них пирометров или термоэлементов. Позицией 15 обозначается свободный объем для установки шибера отсечки.

Внутренняя облицовка 5, 5а имеет донные поверхности 5b и две боковые стенки 6, расположенные напротив друг друга, и охватываются снизу и по бокам оболочкой 7 из обычного минерального теплоизоляционного материала. В окончании сливного канала 1 находится место отбора 8 производственного стекла, расположенное ниже донной поверхности 5b, причем управляющее устройство для непрерывной или порционной отгрузки расплавленного стекла не показано. Вся нижняя часть 1а сливного канала 1 удерживается несущим каркасом 9.

Перед местом отбора 8 производственного стекла расположено дренажное устройство 20 для так называемого донного слоя стекла. Важным элементом является дренажный зазор 21, идущий поперек направления слива потока 2 и имеющий вертикальную плоскость симметрии II-II, которая на фигуре 1 только обозначена. Варианты принципа построения конструкции изобретения подробно объясняются на фигурах 2, 3, 4 и 5, на которых используются прежние обозначения позиций.

В варианте исполнения, представленном на фигуре 2, два расположенных напротив друг друга горизонтальных электрода 22, с их торцевыми поверхностями 22а, расположены над впускным отверстием 21а дренажного зазора 21. От этого впускного отверстия 21 а к цилиндрическому дренажному отверстию 23 ведут два зеркально симметричных наклонных участка 21b, ниже которых расположена кольцеобразная электродная пластина 24 с присоединительным проводом 25. К торцевым поверхностям 22а приложено нажимное усилие от пружины, воздействующей на внешние окончания электродов 22. Из-за малого зазора между торцевыми поверхностями 22а и плоскостью раздела между внутренней облицовкой 5а и расплавленным стеклом 3 значительная часть токов для расплава протекает по кратчайшему пути к расплавленному стеклу 3 и оттуда через дренажный зазор 21 и дренажное отверстие 23 к электродной пластине 24.

Так как расплавленное стекло в диапазоне температур, обычных для такого способа, имеет меньший коэффициент электрического сопротивления, чем материал внутренней облицовки 5а при своей более низкой температуре, то значительная часть теплового потока распространяется по донной поверхности сливного канала 1 и, в частности, внутри дренажного зазора 21, что приводит к отчетливому улучшению оттока некондиционного цирконийсодержащего донного стекла, чья вязкость при сопоставимых температурах выше, чем вязкость производственного стекла.

В варианте исполнения, представленном на фигурах 3 и 5, два расположенных напротив друг друга горизонтальных электрода 26, имеющие торцевые поверхности 26а, расположены под впускным отверстием 21а дренажного зазора 21. Также от впускного отверстия 21а к цилиндрическому дренажному отверстию 23 ведут два зеркально симметричных наклонных участка 21b, ниже которых располагается кольцеобразная электродная пластина 24 с присоединительным проводом 25. К торцевым поверхностям 26а приложено нажимное усилие от пружины, воздействующей на внешние окончания электродов 22. Из-за малого зазора между торцевыми поверхностями 22 и плоскостью раздела между внутренней облицовкой 5а и расплавленным стеклом 3 значительная часть токов, расплавляющих стекло, идет по кратчайшему пути к расплавленному стеклу 3 в дренажном зазоре 21 и через дренажное отверстие 23 к электродной пластине 24, как показано на фигуре 5 толстыми линиями.

Особенно предпочтительно прохождение горизонтальных осей электродов 22 и 23 - соответственно на одной высоте - в плоскости симметрии II-II (см. фигуру 1), разумеется, что принципы построения конструкций, изображенных на фигурах 2 и 3, также могут комбинироваться между собой, то есть дренажному зазору 21 было бы придано две пары электродов 22 и 26. В принципе, конструкции, изображенные на фигурах 2 и 3, наложились бы друг на друга.

Так как расплавленное стекло в диапазоне температур, обычных для такого способа, имеет меньший коэффициент электрического сопротивления, чем материал внутренней облицовки 5а, имеющий более низкую температуру, то значительная часть теплового потока создается внутри дренажного зазора 21, что приводит к отчетливому улучшению оттока некондиционного цирконийсодержащего донного стекла, чья вязкость при сопоставимых температурах выше, чем вязкость производственного стекла.

На фигуре 4 показано, с сохранением ранее присвоенных позиций, перспективное изображение конструктивного элемента в области внутренней облицовки 5а с щелеобразным дренажным зазором 21 и его впускным отверстием 21а. Можно различить, что длина дренажного зазора 21 поперек продольного или направления потока в сливном канале по существу такой же величины, как ширина горизонтальной и плоской донной поверхности 5b в этих направлениях. Таким образом, преграждается путь донного стекла к месту отбора 8 производственного стекла. Переходы между донной поверхностью 5b и боковыми стенками 6 хорошо скруглены. Такая внутренняя облицовка 5а может обозначаться также как дренажный камень.

На фигуре 5 дополнительно изображено следующее: линии тока, исходящие от обоих электродов 26 одной полярности, изображены изогнутыми толстыми линиями. Преимущественная передача тока на внутреннюю облицовку 5а происходит через торцевые поверхности 26а электродов 26, находящихся воздействием пружины в направлении, указанном жирными стрелками.

Так как большинство видов расплавленного стекла имеют всегда меньшее удельное электрическое сопротивление, чем материал внутренней облицовки 5а при такой же или более низкой температуре, то наибольшая часть общего тока течет через обращенную к стекломассе наружную поверхность внутренней облицовки 5а непосредственно в стекло 3 и через нее в направлении к дренажному отверстию 23 и электродной пластине 24. Только относительно малая часть тока течет через внутреннюю облицовку 5а. Стекло, находящееся в непосредственной близости к торцевым поверхностям 26а и внутренней облицовке 5а, и стекло в дренажном зазоре 21 проводят ток непосредственно к дренажному отверстию 23 и электродной пластине 24. Конструктивный угол «α» наклонных участков 21b на чертеже составляет 24° и может выбираться в диапазоне 15…45°.

Это приводит к следующим дополнительным преимуществам: во-первых, больше нет металлических электродов, омываемых стеклом и коррелирующих из-за этого. Вследствие этого на наружной поверхности электродов не происходят комплексные реакции, приводящие к образованию контактного слоя. Этот слой состоит из многих компонентов, в основном из соединений молибдена или циркония с кислородом или серой. Хотя, принципиально, речь идет о тонких слоях, но изменения в технологических условиях могут привести к тому, что часть слоя отрывается и появляется в производственном стекле как темная грязь. Часто при этих реакциях возникают кислородные пузыри как постоянное или периодичное явление.

Во-вторых, сливной канал 1 и, в частности, его дренажный зазор 21 полностью свободны от создающих помехи и опасных встроенных конструкций, таким образом донный слой стекла и его скопления могут беспрепятственно течь по всей ширине и симметрично относительно боковых стенок 6 и донной поверхности 5b к дренажному отверстию 23.

На фигуре 6 показан график с величинами температур от 800 до 1500°С - по оси абсцисс и величинами удельного электрического сопротивления от 1 до 105 Ом×см для различных минеральных материалов и сортов стекла, которые встречаются в стекловаренных печах, - по оси ординат. Следует обратить внимание на то, что ось ординат имеет градуировку в порядках и на то, что кривые для материалов ZAC 1681 и ZAC 1711 находятся выше на меньшем расстоянии относительно кривых для определенных стекол, чем другие минеральные материалы конструкции стекловаренных печей. Обозначения материалов ZAC 1681 и ZAC 1711 аналогичны информации автора Trier по материалам ER 1681 и ER 1711. В противоположность этому величина для силлиманита и циркон-муллита находятся выше на 1…2 порядка для названных литых материалов, так что больше нельзя говорить об электрических проводниках.

Материал ZAC 1681 состоит из твердых кристаллов и «стекла» в качестве связующего. Стекло составляет около 20% всего камня и, в частности, «отвечает» за основную часть электропроводности. К тому же, это позволяет сделать заключение, что ток проводится не равномерно по всему камню, а через малый объем стеклянной фазы, которая по этой причине вынужденно нагревается сильнее, чем основная масса камня. Но, несмотря на этот факт, температуры во внутренней облицовке 5а во время технологического процесса находятся значительно ниже температур, при которых стеклянная фаза могла бы стать совсем жидкой и подвижной.

Обобщая сказанное - изобретение относится к способу и устройству для отвода расплавленного стекла (3) из сливных каналов (1), ведущих к месту отбора (8) производственного стекла, причем сливной канал (1) имеет стойкую к воздействию стекла внутреннюю облицовку (5а), причем перед местом отбора (8) производственного стекла расположено дренажное устройство (20) для слива донного стекла. Для того чтобы при этом вывести нагревающие электроды (22, 26) из расплавленного стекла (3) и все же иметь возможность оказывать локальное и временное воздействие на температурный профиль внутри поперечного сечения потока, согласно изобретению предлагается, что

а) внутренняя облицовка (5а), по меньшей мере, в области дренажного устройства (20) состоит из литого электропроводного материала и имеет дренажное отверстие (23) для донного стекла и, кроме этого, дренажный зазор (21), и что

б) на противоположных сторонах сливного канала (1) и дренажного устройства (20) расположены по меньшей мере, два электрода (22, 26), введенные своими торцевыми поверхностями (22а) во внутреннюю облицовку (5а) на такую глубину в направлении расплавленного стекла (3), что значительная часть тока направляется через расплавленное стекло (3) и достигает электродной пластины (24).

Перечень позиций:

1 - Сливной канал

1a - Нижняя часть

1b - Верхняя часть

1с - Разъем

2 - Сливной поток

3 - Расплавленное стекло

4 - Уровень расплава стекла

5 - Внутренняя облицовка

5а - Внутренняя облицовка (дренажный камень)

5b - Донная поверхность

6 - Боковые стенки

7 - Оболочка

8 - Место отбора

9 - Несущий каркас

10 - Газовая горелка

11 - Измерительное отверстие

12 - Газоход

13 - Измерительное отверстие

14 - Измерительное отверстие

15 - Свободное пространство

20 - Дренажное устройство

21 - Дренажный зазор

21а - Впускное отверстие

21b - Наклонные участки

22 - Электроды

22а - Торцевые поверхности

23 - Дренажное отверстие

24 - Электродная пластина

25 - Присоединительный провод

26 - Электроды

26а - Торцевые поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВАРЕННАЯ УСТАНОВКА | 2016 |

|

RU2707220C2 |

| ЭЛЕКТРИЧЕСКАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 1996 |

|

RU2180897C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО СО СЪЕМНОЙ ГОЛОВКОЙ ДЛЯ ПОГРУЖНОЙ ЗАГРУЗКИ | 2013 |

|

RU2615550C2 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ВАРКИ СТЕКОЛ | 2008 |

|

RU2422386C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| МАГНИТНО-ИНДУКТИВНЫЙ РАСХОДОМЕР | 2012 |

|

RU2594620C2 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ РЕАКЦИОННАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ВОДОРОДА И КИСЛОРОДА | 2020 |

|

RU2824538C1 |

| Микрокогенерационная установка | 2023 |

|

RU2822439C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1992 |

|

RU2039015C1 |

| КАНАЛ МГД-ГЕНЕРАТОРА | 1991 |

|

RU2028712C1 |

Изобретение относится к способу и устройству для отвода расплавленного стекла из сливных каналов, ведущих к месту отбора производственного стекла. Технический результат изобретения заключается в выведении электродов из контакта со стекломассой с сохранением воздействия на ее температурный профиль внутри поперечного сечения потока расплавленного стекла. Из стекловаренной печи стекломасса поступает к месту отбора производственного стекла по сливному каналу (1). Перед местом отбора производственного стекла расположено дренажное устройство (20) для донного стекла. Внутренняя облицовка (5а), по меньшей мере, в области дренажного устройства (20) состоит из литого электропроводного минерального материала из группы AZS- и ZAC-соединений. Во внутренней облицовке (5а) расположено дренажное отверстие (23) для донного стекла и над этим дренажным отверстием (23) дренажный зазор (21), проходящий поперек направления слива. На противоположных сторонах сливного канала (1) и дренажного устройства (20) для донного слоя стекла расположены, по меньшей мере, два электрода (22), выполненные в виде стержней и введенные своими торцевыми поверхностями (22а) во внутреннюю облицовку (5а) в направлении расплавленного стекла (3). Преобладающая часть проходящего тока направляется через расплавленное стекло (3) и достигает таким путем электродной пластины (24), которая расположена ниже дренажного отверстия (23). 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ отвода расплавленного стекла (3) из сливных каналов (1), направляющих производственное стекло из стекловаренной печи к месту отбора (8) производственного стекла, причем сливной канал (1) имеет стойкую к воздействию стекла внутреннюю облицовку (5, 5а), которая с внешней стороны окружена оболочкой (7) из минерального теплоизоляционного материала, при этом перед местом отбора (8) производственного стекла расположено дренажное устройство (20) для донного стекла, отличающийся тем, что

а) внутренняя облицовка (5а), по меньшей мере, в области дренажного устройства (20) состоит из литого электропроводного минерального материала из группы AZS- и ZAC-соединений, причем во внутренней облицовке (5а) расположено дренажное отверстие (23) для донного стекла, и над этим дренажным отверстием (23) - дренажный зазор (21), проходящий поперек направления слива (2), и, что

б) на противоположных сторонах сливного канала (1) и дренажного устройства (20) для донного слоя стекла расположены, по меньшей мере, два электрода (22, 26), выполненные в виде стержней и введенные своими торцевыми поверхностями (22а, 26а) во внутреннюю облицовку (5а) в направлении расплавленного стекла (3) на такую глубину и не имеющие при этом контакта с расплавленным стеклом, при этом преобладающая часть проходящего тока направляется через расплавленное стекло (3) и достигает таким путем электродной пластины (24), которая расположена ниже дренажного отверстия (23), причем донное стекло нагревается сильнее, чем производственное стекло, находящееся над ним.

2. Способ по п.1, отличающийся тем, что расположенные напротив друг друга электроды (22) расположены над виртуальной горизонтальной плоскостью, в которой находится фазовая граница между производственным стеклом и донным стеклом в сливном канале (1).

3. Способ по п.1, отличающийся тем, что расположенные напротив друг друга электроды (26) расположены под виртуальной горизонтальной плоскостью, в которой находится фазовая граница между производственным стеклом и донным стеклом в сливном канале (1).

4. Устройство для отвода расплавленного стекла (3) из сливных каналов (1), направляющих производственное стекло из стекловаренной печи к месту отбора (8) производственного стекла, причем сливной канал (1) имеет стойкую к воздействию стекла внутреннюю облицовку (5, 5а), которая с внешней стороны окружена оболочкой (7) из минерального теплоизоляционного материала, при этом перед местом отбора (8) производственного стекла расположено дренажное устройство (20) для слива донного стекла, отличающееся тем, что

а) внутренняя облицовка (5а), по меньшей мере, в области дренажного устройства (20) состоит из литого электропроводного минерального материала из группы AZS- и ZAC-соединений, причем во внутренней облицовке (5а) расположено дренажное отверстие (23) для донного стекла, и над дренажным отверстием (23) - дренажный зазор (21), проходящий поперек сливного потока (2),

б) на противоположных сторонах сливного канала (1) и дренажного устройства (20) для донного стекла расположены, по меньшей мере, два электрода (22, 26), выполненные в виде стержней и введенные своими торцевыми поверхностями (22а, 26а) во внутреннюю облицовку (5а) в направлении расплавленного стекла (3) на такую глубину и не имеющие при этом контакта с расплавленным стеклом, при этом преобладающая часть проходящего тока может направляться через расплавленное стекло (3) и соединена с электродной пластиной (24), которая расположена ниже дренажного отверстия (23).

5. Устройство по п.4, отличающееся тем, что лежащие напротив друг друга электроды (22) расположены над впускным отверстием (21а) для донного стекла.

6. Устройство по п.4, отличающееся тем, что лежащие напротив друг друга электроды (26) расположены под впускным отверстием (21а) для донного стекла.

7. Устройство по п.4, отличающееся тем, что над дренажным отверстием (23) во внутренней облицовке (5а) выполнен дренажный зазор (21), сужающийся, если смотреть в направлении поперечного сечения сливного канала (1), двумя наклонными участками (21b) от впускного отверстия (21а) к дренажному отверстию (23).

8. Устройство по п.7, отличающееся тем, что наклонные участки (21b) расположены под углом «α» между 15 и 45° к горизонтали.

9. Устройство по п.4, отличающееся тем, что оси электродов (22, 26) ориентированы с горизонтальной компонентой направления по оси (А-А), проходящей через дренажное отверстие (23).

| US 5022910 А, 11.06.1991 | |||

| Ванная стекловаренная печь | 1977 |

|

SU716988A1 |

| US 4323383 А, 06.04.1982 | |||

| Способ диагностики поражений роговицы | 1982 |

|

SU1143418A1 |

| WO 03018489 A1, 06.03.2003. | |||

Авторы

Даты

2010-02-27—Публикация

2007-11-27—Подача