1

Изобретение относится к электрохмии и может быть использовано в полграфической промышленности, в частности при управле нии процессом травления форм глубокой печати.

Наиболее близким к предлагаемому по технической сущности является спсоб управления процессом травления форм глубокой печати, заключающийся в формировании в моменты контроля управляющих сигналов по разности эталонной и фактической глубины травления шкалы.

По этому способу определяют момент достижения некоторой промежуточной глубины травления каждого последующего поля тоновой шкалы,начиная со второго, измеряют в каждый из этих моментов фактическую глубину травления первого поля, сравнивают измеренные глубины с соответствующими эталонными промежуточными величинами глубин на первом поле и вырабатывают управляющий сигнал, ускоряющий или замедляющий процесс . травления. Момент окончания процесса определяют по достижению эталонной глубины травления на последнем поле шкалы 1.

Недостаток этого способа заключается в том, что конечным результатом процесса травления является достижение заранее заданной глубины травления только первого и последнего полей контрольной тоновой шкалы. Глубины промежуточных полей, определяющие передачу основных полутонов изобрахсения, в процессе травления но

o контролируются и управление ходом i х травления не производится. Таким образом, осуществляется управление только интервалом воспроизведения оптических плотностей оригинала, града5ция же изображения воспроизводится произвольно.

Цель изобретения - повышение качества процесса травления путем контроля глубины промежуточных полей.

0

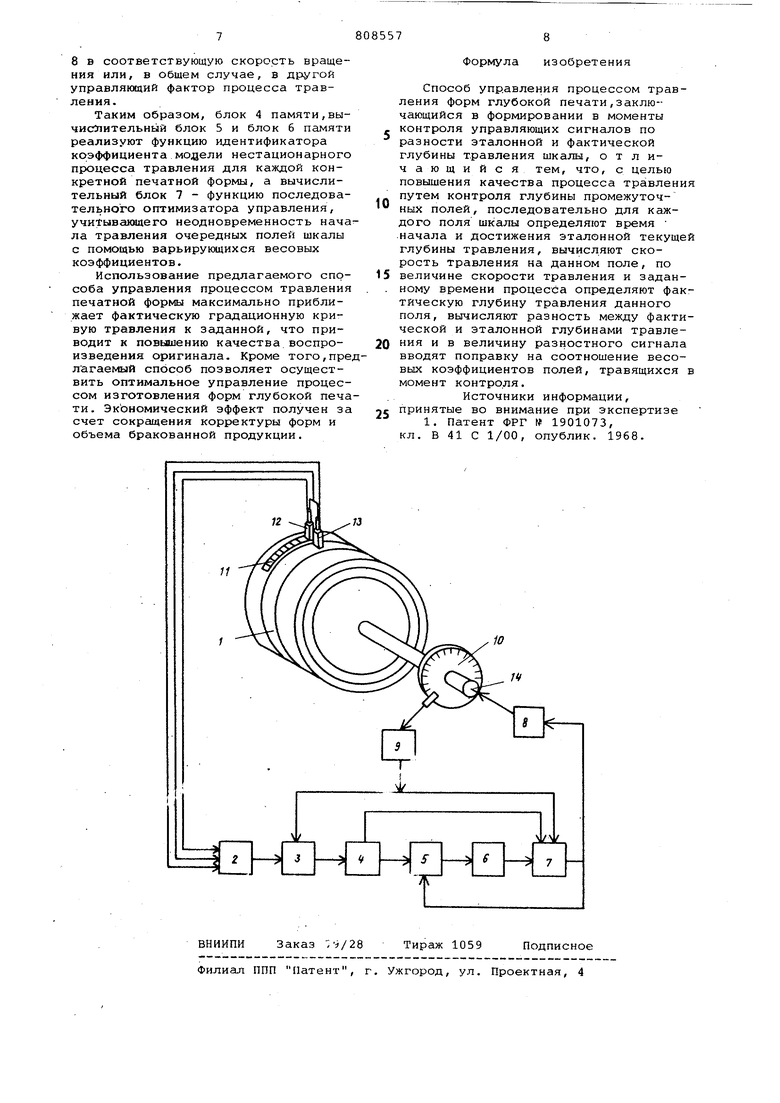

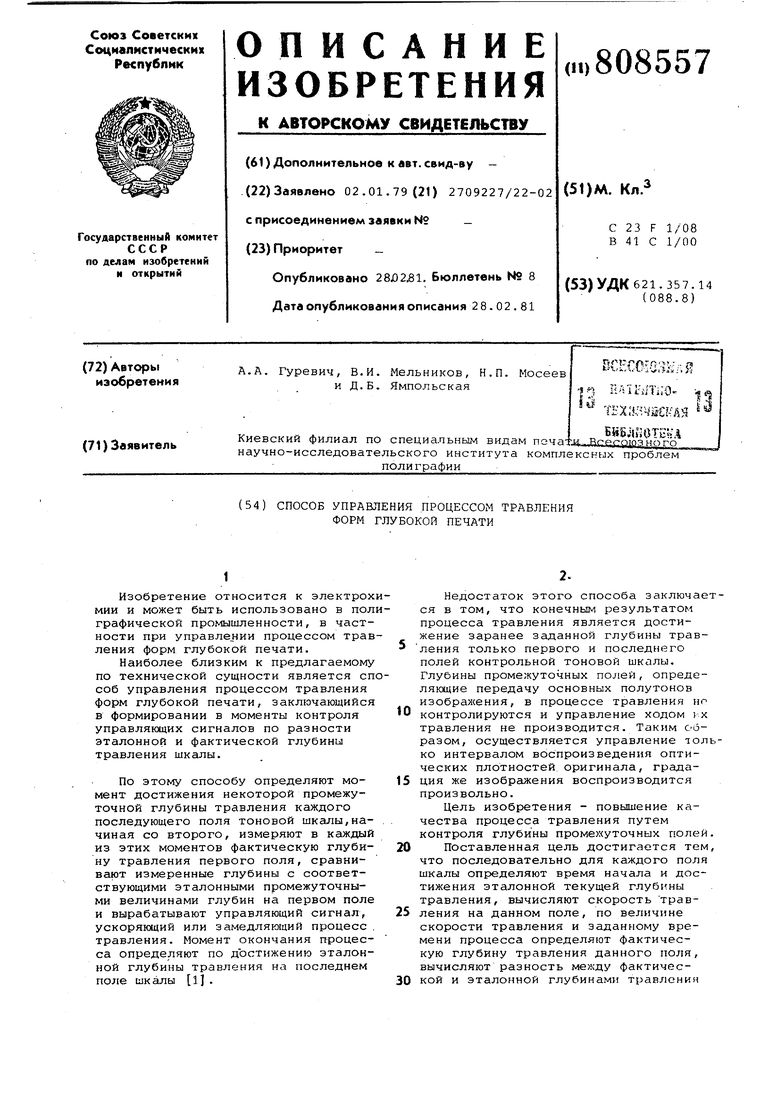

Поставленная цель достигается тем, что последовательно для каждого поля шкалы определяют время начала и достижения эталонной текущей глубины травления, вычисляют скорость трав5ления на данном поле, по величине скорости травления и заданному времени процесса определяют фактическую глубину травления данного поля, вычисляют разность между фактической и эталонной глубинами травления и Б величину разностного сигнала вво дят поправку на соотношение весовых коэффициентов полей, травящихся в момент контроля. Управление процессом производится по пигментной копии многопольной контрольной тоновой шкалы, расположенной на травящейся печатной форме. Исходными данными для управления являются эталонные конечные глубины травления каждого поля шкалы, общее время травления, начальное значение переменной управления (скорость вращения формного цилиндра, плотность или температура травящего раст вора и т.д.) и значения весовых коэффициентов, определяющих цену потерь от расхождения между конечными эталонными и фактическими глубинами травления, которые рассчитывают,исхо дя из определенной в ходе травления скорости травления на соответствующих полях. При этом величины весовых коэффициентов для каходого поля явля ются переменными и .зависят от числа полей, травящихся в момент контроля и выработки управляющего сигнала. Сумма весовых коэффициентов в каждый такой равна единице. Контроль и управление процессом производят последовательно, по мере начала травления каждого поля шкалы начиная с первого, и осуществляют в момент достижения на соответствую щем поле некоторой эталонной текущей глубины травления, позволяющей определить скорость травления на данном поле. Исходя из этой скорост процесса, времени начала травления на данном поле и заданного общего времени травления вычисляют конечную фактическую глубину травления данного поля, сравнивают с эталонной и разницу между ними используют для определения величины переменной управления, минимизирующей эту разность. Поскольку определенное таким образом значение переменной управле ния не всегда будет одинаковым для различных полей шкалы, компромиссное значение управляющего сигнала вычис ляют введением поправки на соотношение весовых коэффициентов полей, травящихся в момент контроля. Такой способ управления процессом травления позволяет, оптимизировать его с точки зрения максимального приближения фактической градационной кривой к заданной. Заданная градационная кривая травления определяется из условий наиболее точного воспроизведения оп тических плотностей оригинала и характеризуется как интервалом воспроизводимых глубин, так и соотношением градаций глубин между соседними полями.На чертеже представлена блоксхема устройства для осуществления предлагаемого способа. Устройство содержит печатную форму 1 с контрольной тоновой шкалой, измеритель 2 глубины травления,электронный ключ 3, первый блок 4 памяти , вычислительный блок 5, второй блок б памяти, второй вычислительный блок 7, регулятор 8 процесса травления, задатчик 9 и датчик 10 углового положения полей шкалы. Печатная форма 1 представляет собой медненный .стальной цилиндр с нанесенным на поверхность копировальным слоем, на котором экспонировано изображение. Шкала 11 для контроля хода процесса травления формы экспонируется одновременно с основ- . ным изображением на краю цилиндра и представляет собой ступенчатый тоновый клин, состоящий из нескольких полей, соответствующих определенным оптическим плотностям диапозитива исходного изображения. Датчик текущей глубины травления полей шкалы представляет собой дифференциальное устройство, состоящее из двух первичных преобразователей 12 и 13 глубины печатных ячеек в электрический сигнал, один из которых 12 расположен над травящейся шкалой, а другой 13 - над нетравящимся участком поверхности формы. Сигнал рассогласования между первичными преобразователями 12 и 13, характеризующий глубину травления полей шкалы, поступает в измеритель 2 глубины травления, осуществляющий его преобразование в цифровую форму с целью использования при дальнейших вычислениях. Для определения углового положения шкалы на оси цилиндра 14 монтируется датчик 10 углового положения полей шкалы, например кодовый диск или другой датчик угла поворота цилиндра, сигнал с которого поступает в задатчик 9 блок-схемы и осуществляет синхронизацию работы устройства управления. Регулятор 8 процесса травления в данном конкретном примере регулирует, скорость вращения формного цилиндра. Осуществление предлагаемого способа основано на решении уравнения критерия оптимального управления, которое может быть выражено в виде минимума взвешенного квгадрата ошибок в достижении требуемых глубин на- полях шк алы J(U).,Y3i-flu,r,y, и.„«ийи„, и - переменная управления (в- данном случае угловая скорость вращения формного цилинд. ра о;) ; п - число полей шкалы ; д - весовой коэффици ент , пропорциональный требуемо точности по глуб не травления i-r поля; Yji - эталонная глубин травления i-ro поля; f(U,T,Mi,ri) математическаямодель процесса травления; Т - общее время тра ления; K-i - скорость травле ния на i-,ом пол ti- время начала тр ления (затравки i-го поля; - предельные знач ния сигнала управления. Ввиду различия толщины и степени задубленности копировального слоя на полях контрольной шкалы начало травления, этих полей происходит неодновременно. Поэтому определение оптимальной величины управляющего параметра U осуществляется поэтапно по мере затравки очередного поля шк лы. При этом очередные i-тые составляющие вектора фазовых координат объекта управления, т.е. глубин тра ления i-ro поля шкалы, вводятся пос ледовательно в уравнение (1). П р и м е р. На объект управления - процесс химического травления печатной формы-воздействуют входные сигналы, характеризующие па,раметры травящего раствора и копии,управляю щий сигнеш, характеризующий скорост вращения формного цилиндра, возмущанвдие сигналы, характеризующие неконтролируемые помехиКонтроль хода процесса осуществл ется измерителем 2 глубины травления, состоящего из первичных преобразователей 12 и 13 и преобразова. тельно-усилительной схемы для дискретного преобразования непрерывного разностного сигнала преобразователей 12 и 13,пропорционального глу бине травления в цифровую форму. Сигналы текущей глубины травлени контрольных полей шкалы поступают на электронный ключ 3, управляемый задатчиком 9. При этом задатчик 9 вырабатывает следующие сигналы: номер контролируемого в данный момент поля шкалы (на базе сигналов датчика 10 углового полов:ения шкалы) ; начальное значение глубины травления (0,2-0,3. мкм), которое является сигналом для фиксации времени начала травления (затравки) очередного поля шкалы; эталонные значения глубины травления на каждом поле шкалы, при котором следует вычислять скорости травления на данном поле; синхроимпульсы текущего времени с начала процесса для определения времени затравки данного поля. Блок 4 памяти -.фиксирует момент затравки каждого очередного поля и передает эти данные в вычислительные блоки 5 и 7. Исходя из-значения tr4 текущей величины управляющего сигнала U, текущего времени с начала процесса и математической модели процесса травлени;; f (U , t .fijTi) вычислительный блок 5 рассчитывает параметр характеризующий скорость растворения меди на I-ом поле шкалы,который затем фиксируется блоком 6 памяти. В вычислительный блок 7 поступают все исходные параметры, входящие в уравнение 1, а именно: время затравки Ci травящихся в данный момент контроля полей, из блока 4 памяти; общее время травления Т из задатчика 9; эталонные величины Yji конечных , т.е. при , глубин травления на полях шкалы; переменные весовые коэффициенты д отклонений фактических значений глубины травления от эталонных на полях шкалы при каждом варианте числа травящихся в момент коррекции управляющего сигнала полей; ограничения на сигнал управления и тот и и „а;( скорость травления 4 - из блока б памяти. Ввод в уравнение критерия оптимального управления поправки в виде весовых коэффициентов обусловлен неодинаковой ценой потерь от ошибок в достижении эталонной глубины травления на различных полях шкалы, соответствующих различным участкам диапазона оптических плотностей изображения (теней, средних полутонов, светов). При этом отличительной особенностью предлагаемого способа управления является то,что при каждой операции решения уравнения (1), соответствуюцей моменту контроля очередного затравившегося поля шкалы, необходимо соблюдать условие нормировки и Д 0,1 1 Следовательно,из-за того,что число травящихся полей п не постоянно, величина весовых коэффициентов д/ для каждого момента контроля и управления процессом также является переменной. На основании этих данных вычислительный блок 7 по мере затравки полей шкалы решает уравнение (1) и определяет текущее оптимальное значение управляющего сигнала. Этот сигнал преобразуется регулятором

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования процесса травления форм глубокой печати | 1978 |

|

SU857300A1 |

| УСТРОЙСТВО для ТРАВЛЕНИЯ ФОРМ ГЛУБОКОЙ ПЕЧАТИ | 1964 |

|

SU166565A1 |

| Устройство для контроля и регулирования глубины травления формного цилиндра глубокой печати | 1975 |

|

SU592622A1 |

| СПОСОБ ОДНОРАСТВОРНОГО ТРАВЛЕНИЯ ФОРМ | 1970 |

|

SU283992A1 |

| Состав для травления форм глубокой печати | 1981 |

|

SU1000291A1 |

| Способ контроля и регулирования глубины травления оригинальных форм высокой печати | 1982 |

|

SU1082620A1 |

| Устройство для управления процессом травления печатных плат | 1979 |

|

SU881712A1 |

| СПОСОБ НАСТРОЙКИ ПЕРЕНОСА ПЕЧАТНОЙ КРАСКИ | 2005 |

|

RU2370371C2 |

| Многоканальное устройство для управления гравировальным автоматом | 1979 |

|

SU930260A1 |

| Машина для травления рельефных форм | 1982 |

|

SU1126630A1 |

Авторы

Даты

1981-02-28—Публикация

1979-01-02—Подача