(54) ВИБРАЦИОННЫЙ ПИТАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный конвейер | 1977 |

|

SU636146A1 |

| Вибрационный бункерный питатель для сыпучего материала | 1984 |

|

SU1209532A1 |

| Вибрационный бункерный питатель для сыпучего материала | 1985 |

|

SU1301749A1 |

| Вибрационный питатель | 1989 |

|

SU1731699A1 |

| ВИБРАЦИОННЫЙ КОНВЕЙЕР-ПИТАТЕЛЬ | 1998 |

|

RU2158706C2 |

| Вибрационный питатель для выпуска руды | 1978 |

|

SU977315A1 |

| Вибрационный питатель | 1990 |

|

SU1765078A1 |

| Вибросито | 1978 |

|

SU753489A1 |

| Установка для пневматического транспортирования сыпучих материалов в плотном слое | 1974 |

|

SU515702A1 |

| Вибрационный питатель | 1977 |

|

SU629139A1 |

Изобретение относится к подъемлот.ра«спортно.му о50|рудованию, а именно, к вибрациоаныад литателям и может быть использоваио в горяой промышленяости для и Т1ра:нспорти1ровк1и сыпучих материалов из-под завала гордой массы.

Известен Виб рапио1нный питатель, включающий опорную раму, соединенную с лотком через амортизатор, и вибропроаод. Амортизатор выполнен сплошным по форме зазора между лотком и опорной рамой 1.

Иаиболее близки.м техничесиим решением к да-нному изобретению является вибрационный витатель, включающий (неподвижную раму с напра1вляющим лотком, подвижную плиту с вибратором и сплошной амортизатор, расположенный по периферии между рамой и пл,итой 2.

Иедостатком известного вибрационного питателя является невысокая производительность из-за прения транспортируемого и неподвиж1ного слоев сыпучего -материала в завале горной массы. Кроме того, в известном вибрац иояном питателе «еобходима пергиодическая подрегулирована усилия зажагия амортизатора, таж как последний под воздействием тех:нологической нагрузки и вследствие естественнаго старения теряет свои упругие свойства.

Целью настоящего изо бретения является по1вышение производительности питателя.

Поставленная цель достигается тем, что направляющий лоток выполнен в виде отдельных бортов, кансдый из которых щарнирно соединен с рамой и снабжен системой предварительного зажатия амортизатора, которая выполнена .из пружинно-винтового стяжного механизма.

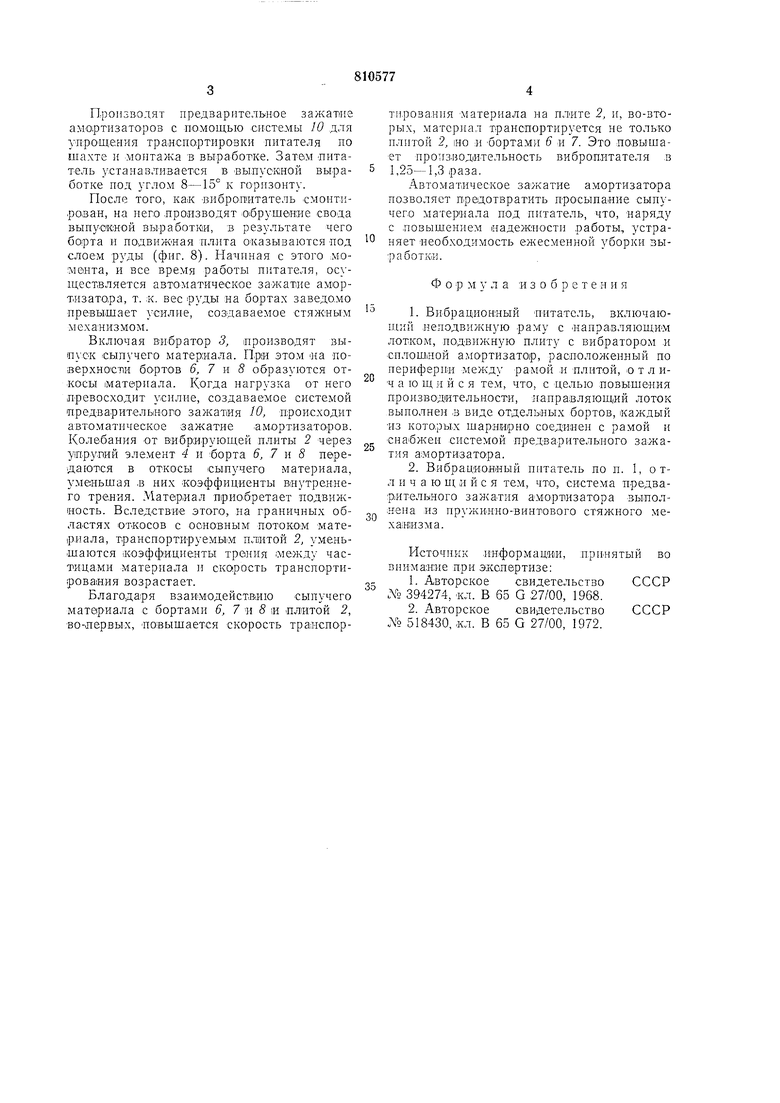

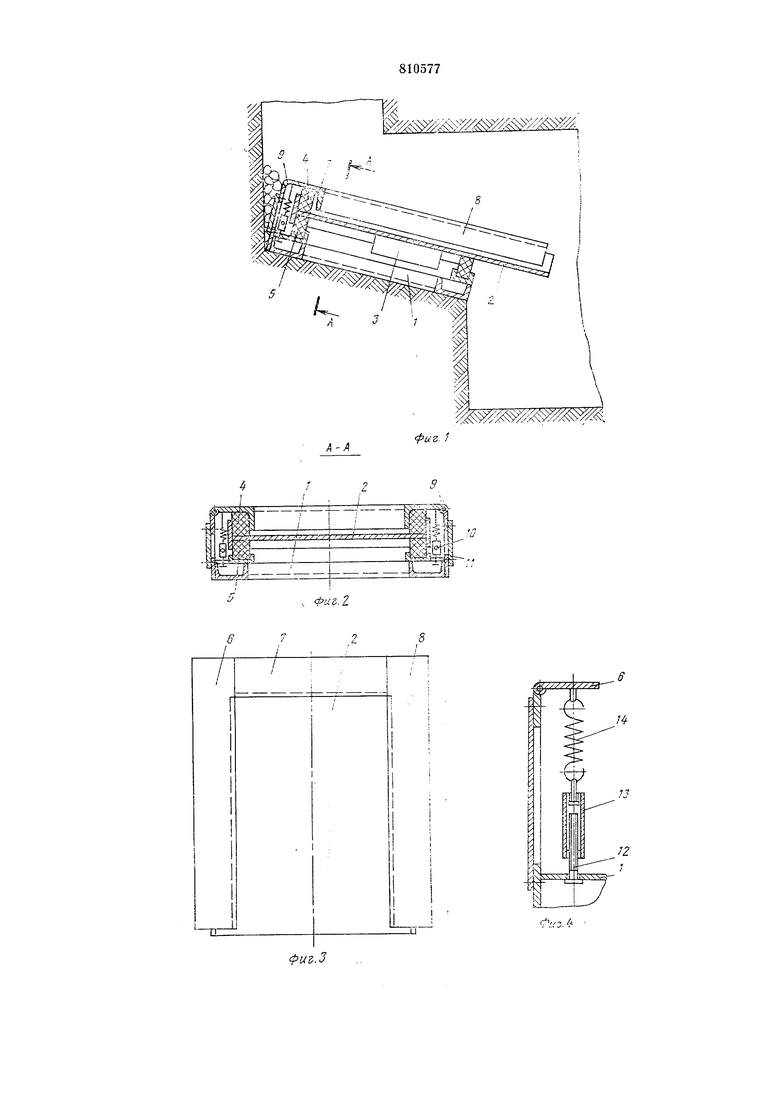

На фиг. 1 изображен общий вид вибрационного питателя в разрезе; на фиг. 2 - /1-Л фиг. 1; на фиг. 3 - вид питателя сверху; на фиг. 4 - пруж1инно-винтовой

стяжной механизм.

Вибрационный питатель состоит из неподвилшой рамы I, подвил ной плиты 2 с вибратором 3 Н амортизатора в виде упругих элементов 4 и 5, расположенных по периферяй между рамой / и плитой 2. Направляющий лоток выполнен в виде отдельных борюв 6, 7 и 8, зстановленных по бокам и в задней части рамы 1. Каждый борт соединен с рамой 1 при помощи шарниров

Вибрационный питатель работает след -ющим образом.

Производят предварительное зажатие амортизаторов с помощью системы 10 для УПрОщеяия траеспортиро-ВКи питателя по шахте и .монтажа в выработ1ке. Затем литатель устанавливается в вылуоиной выработке под углом 8-15° к горизонту.

После того, KHiK вибролитатель смонтираван, на него .производят обрушение свода выпускной вы.работни, в результате чего борта и подвижная плита оказываются под слоем руды (фиг. 8). Начиная с этого :МО.эдента, и все в.р|емя .р-аботы питателя, ос}ществляется автоматическое зажатие амортизатора, т. :к. вес руды на бортах заведо.мо превышает усилие, создаваемое стяжяы-м механизмом.

Включая вибратор 3, производят выпуск сыпучего материала. П.ря этом на поверхноспи бо.ртов 6, 7 и 8 об1разуются откосы материала. Когда нагрузка от него превосходит усЕлие, создаваемое системой предва.ритель1Н.ого .зажатия Ю, п.роисход-ит .автоматическое зажатие .амортизатор.ов. Колебания от вибр;ирую.щей пл.иты 2 через уп.рупий элемент 4 и борта 6, 7 и 8 передаются в откосы сыпучего материала, уменьшая ,в них коэффициенты внутреннего трения. Материал прио1бретает подвижность. Вследствие этого, на граничных областях откосов с основным потоком материала, транспортируемым плитой 2, уменьшаются коэффициенты трения между часТ1И|Цами материала и скорость транспортигроваяия возрастает.

Благодаря взаимодействию сыпучего материала с бортами 6, 7 и S и плитой 2, во-первых, повышается скорость транспортирования материала на плите 2, и, во-вторых, материал транспортируется не только плитой 2, но и бортами 6 и 7. Это повышает проиаводи.тельность ви бро:п.итателя в 1,25-1,3 раза.

Автоматич.е.ское зажатие амортизатора позволяет предотвратить просыпание сыпучего материала под питатель, что, на.ряду с .повышени.е.м надежности работы, устраняет необходимость ежесменной уборки выработки.

Формула изобретения

Источник инфор.маци1И, и.ринятый во внимание при экспертизе:

Авторы

Даты

1981-03-07—Публикация

1978-11-15—Подача