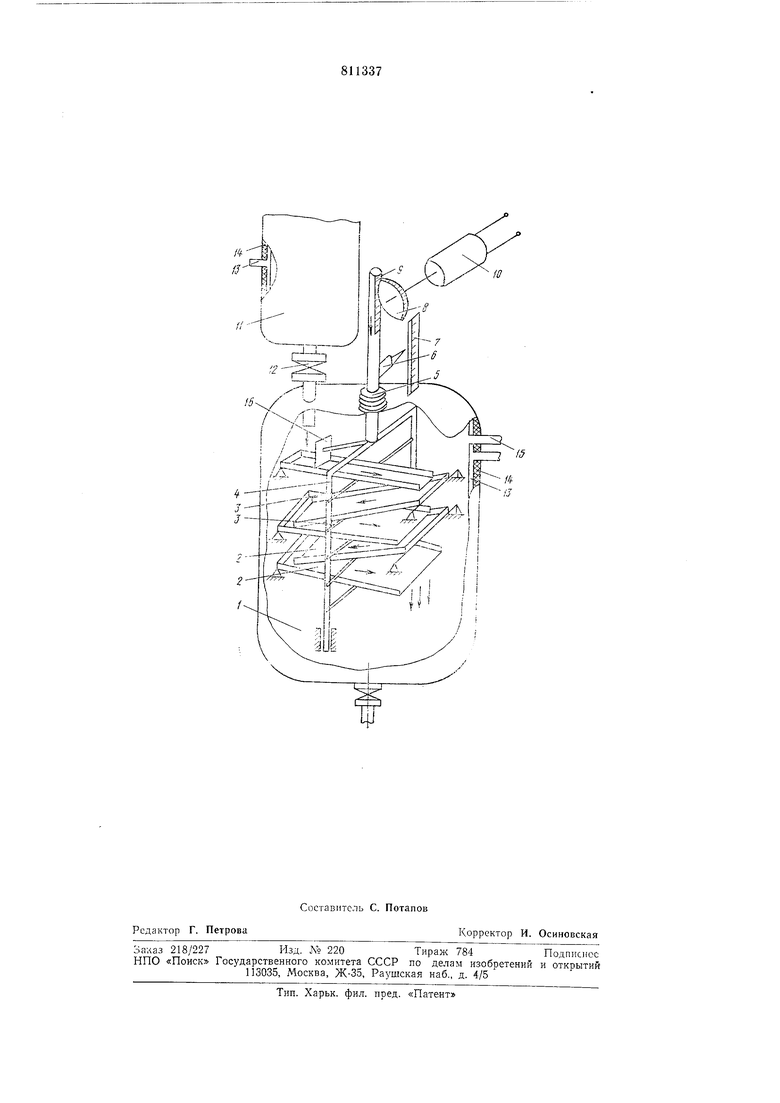

нение известного устройства для дегазации различных Материалов также малоэффективно. Это обусловлено тем, что скорость растекания материала по поверхности, а соответственно и время дегазации материалов ;С различными физико-химическими свойствами. Для обеспечения неразрывности слоя дегазируемой жидкости, натекающей на вершину конуса, необходимо подобрать такой оптимальный угол конусности, который соответствовал бы вязкости, смачиваемости жидкостью поверхностн конуса, удельному весу жидкости и т. д. Поэтому всякое изменеине угла конусности, которое необходимо для подбора оптимальной скорости дегазацни, сопряжено с нарушением условия неразрывности, т. е. ведет либо к растеканию дегазируемой жидкости на отдельные ручейки, либо к неоправданному увеличенню толщины слоя этой жидкости на конической поверхности. Цель изобретения - устранение указанных недостатков. Для этого устройство для дегазации содержит корпус, дегазационные элементы, расположенные зеркально друг относительно друга, тепловую, вакуумную системы и накопительную емкость, соединенные с корпусом, отличающееся тем, что дегазационные элементы вынолнены в виде шарнирно установленных плоских желобов, монотонно расщиряюш,ихся по мере удаления от начала стока и при переходе от одного элемента к другому, например по зависимости //, где А/г - приращение ширины желоба, k - коэффициент, характеризующ.ий физико-химические свойства материала, / - погонная длина желобов; в устройство введен механизм углового перемещения и фиксации положения дегазационных элементов. При этом части желобов, контактирующие с дегазируемой л идкостью, могут быть выполнены из материала обладающего острым краевым углом смачиваемости по отнощению к дегазируемым материалам. На фиг. I показана кинематическая схема предлагаемого устройства. Устройство для дегазации состоит .из корпуса 1, в которм шарнирно закреплены дегазационные элементы 2, которые свободно установлены «а упоры 3, жестко закрепленные на раме 4. Верхняя часть рамы 4 через сильфон 5 соединена с внешней средой и на ней закреплен указатель угла перемещения 6. Отсчет угла перемещения осуществляется по щкале 7, закрепленной на корпусе емкости 1. Нижний конец рамы 4 устанавливается по скользящей посадке в направляющие втулки, закрепленные жестко в корпусе 1. Верхняя часть рамы 4 через зубчатое колесо 8 и рейку 9 соединена с приводом 10. Корпус / соединен с наконительной емкостью 11 через вентиль 12. Корпус / и емкость 11 имеют рубаху 13, заполненную теплоносителем, внешнюю тепловую изоляцию 14 и соединены с вакуумной системой через вакуумный трубопровод 15. На дегазационном элементе 2 в начале стока установлен ограничитель 16, нозволяющий задавать начальную толщину слоя. Желобы разделены на две группы и в каждой из них шарнирно закреплены своими концами на противоположных стенках емкости, причем свободные концы желобов первой группы входят в промежутки между свободными концами желобов второй груплы. Середины желобов свободно поддерживаются снизу упомянутыми упорами. Устройство работает следующим образом. В накопительную емкость 11 заливается электроизоляционный .материал, нагревается до необходимой температуры. С помощью привода 10 устанавливается необходимый угол наклона дегазационных элементов, задающий скорость и время истечения дегазируемого материала, и фиксируется по шкале 7. Включается вакуумная система. Открывается вентиль 12, и электроизоляционная жидкость перетекает по дегазационным поверхностям вниз емкости. Вакуумный насос работает непрерывно в процессе дегазацни. При лолном перетекании жидкости вентиль .12 закрывается. При необходимости дегазации электроизоляционного материала, отличающегося от материала, который дегазировался перед этим, например в процессе изготовления высоковольтного трансформатора, в котором используется .максимум два электроизоляционных заливочных материала, причем физические свойства этих материалов, например вязкость, различны, а временной иромежуток между их заливками в конструкцию должен быть минимальным, включает привод, который вращает зубчатое колесо. Зубчатое колесо перемещает зубчатую рейку .и верхнюю часть рамы через сильфон, которая, перемещаясь в направляющих втулках, перемещает собой упоры, свободно лоддерживающие желобы. При перемещении упоров и рамы вверх желобы первой груплы поворачиваются по часовой стрелке, а желобы второй группы поворачиваются против часовой стрелки. Пр.и этом угол между желобами увеличивается. При перемещении упоров и рамы вниз желобы первой груп,пы ловорачиваются лротив часовой стрелки, а желобы второй группы - по часовой стрелке. При этом угол между желобами уменьшается. Контроль угла производится с помощью указателя. Использование предлагаемого устройства обеспечивает следующие преимущества:

повышение качества и эффективности дегазации и обеспечение непрерывного управления процессом дегазации;

возможность регулировки скорости дегазацин и соответственно времени дегазации;

упрощение технологии изготовления дегазационных поверхностей;

уменьшение времени переналадки устройства с одного режима дегазации на другой;

возможность более эффективной дегазации электроизоляционных материалов с различными физико-химическими свойствами.

Формула изобретения

1. Устройство для дегазации электроизоляционных материалов, содержащее корпус, дегазационные элементы, расположенные зеркально друг относительно друга, тепловую, вакуумную системы и накопительную емкость, соединенные с корпусом, отличающееся тем, что, с целью повышения качества и эффективности дегазации, оно содержит механизм углового перемещения дегазационных элементов, при этом последние выполнены в виде шарнирно установленных плоских желобов, монотонно расширяющихся но мере удаления от

начала стока и при переходе от одного элемента к другому.

2.Устройство по п. 1, отличающееся тем, что желоба расширяются в соответствии с соотношением

.д/г kYI,

где Ли - приращение ширины желоба; k - коэффициент, характеризующий физико-химические свойства материала; / - погонная длина желобов.

3.Устройство по п. 1, о т л и ч а ю щ е ес я тем, что части желобов, контактирующие с дегазируемым материалом, выполнены из материала, обладающего острым краевым углом смачивания по отношению к дегазируемым материалам.

Источники информации, принятые во внимание при эскпертизе:

1.Харпер, Ч. Заливка электронного оборудования синтетическими смолами, М.,

«Энергия, 1964.

2.Проспект фирмы «Ciba Araldit Giep und Impragnierharze fur Elektroindustrie Publ (Швейцария), 1970, № 2, 36799,

621218/50.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дегазатор | 1989 |

|

SU1646568A1 |

| УСТРОЙСТВО ДЛЯ ДЕАЭРАЦИИ ВОДЫ | 2000 |

|

RU2171231C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ВОДЫ | 2000 |

|

RU2171230C1 |

| Дегазатор постоянного объёма непрерывного действия | 2019 |

|

RU2727849C1 |

| СПОСОБ ДЕГАЗАЦИИ ГАЗОНОСНЫХ РУДНЫХ И УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ ПРИ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2394159C1 |

| ВАКУУМНАЯ УСТАНОВКА | 2000 |

|

RU2182031C1 |

| ДЕГАЗАТОР | 2005 |

|

RU2318575C2 |

| ДЕГАЗАТОР ВАКУУМНЫЙ | 2000 |

|

RU2186607C2 |

| УСТРОЙСТВО ДЛЯ ДЕАЭРАЦИИ ВОДЫ | 1992 |

|

RU2076768C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315646C1 |

Авторы

Даты

1981-03-07—Публикация

1979-05-03—Подача