Предлагаемое устройство относится к нефтяной и газовой промышленности и может быть использовано для дегазации буровых растворов при проводке нефтяных и газовых скважин.

Известно устройство аналогичного назначения, которое можно считать прототипом (см. патент РФ 1223951 В 01 D 19/00,1984 г.). Известное устройство имеет горизонтальную дегазационную емкость с коаксиально расположенными в ней центральным приемным трубопроводом для подвода раствора и периферийными конусными тарелками, патрубок отвода газа, соединенный с вакуумным насосом, патрубок отвода дегазированного газа, а также гофрированной обечайкой с перфорацией на ее внутренних вершинах и цилиндроконической камерой с размещенными на ее верхней крышке периферийными пластинами и взаимодействующим с приемным трубопроводом подпружиненным клапаном, снабженным устройствами для регулирования усилия его прижатия к верхнему торцу приемного трубопровода и компенсации перепада давления в приемном трубопроводе, периферийные конусные тарелки снабжены пружинами и соединены с нижним торцом конической части цилиндроконической камеры, при этом гофрированная обечайка закреплена на внутренней стенке корпуса.

Известное устройство снабжено регулирующими элементами, имеет внутри корпуса подпружиненный входной клапан и подпружиненные периферийные конические пластины приемного трубопровода, кроме того, имеются пружины, поддерживающие конусные тарелки и коническую эластичную оболочку, герметизирующую приемный трубопровод и расположенную по центральной оси, причем периферийные конические пластины расположены вокруг упомянутой эластичной конической оболочки.

Известное устройство работает следующим образом. Буровой раствор поступает через эластичную коническую оболочку в дегазационную камеру, соединенную с вакуумным насосом. Из камеры раствор растекается вниз и проходит между конусными тарелками. Зазор между тарелками изменяется в зависимости от поступления раствора, который стекает вниз и выводится наружу. Выделившийся газ поступает через вакуумный насос за пределы рабочей зоны.

К недостаткам этого известного устройства относится то, что оно является в значительной степени сложным. Наличие подпружиненных клапанов, пружин между конусными тарелками повышает степень возможности засорения частицами грунта при эксплуатации и усложняет изготовление и монтаж.

Кроме того, находящаяся внутри корпуса коническая оболочка работает в весьма сложных условиях наличия раствора, газа и подвергается непрерывной деформации, что сокращает срок ее службы и требует частых замен с остановкой и полной разборкой системы.

Усложнения конструкции должны способствовать более равномерному распределению дегазируемого потока по коническим тарелкам, однако эти усложнения нельзя считать оправданными, так как равномерное распределение потока может быть достигнуто более простыми путями, в более простой конструкции, не имеющей подпружиненных движущихся элементов.

Конструкция дегазатора, выполненного в соответствии с изобретением, повышает надежность работы устройства и, обеспечивая равномерное распределение дегазируемой жидкости по поверхности конических тарелок, вводит дополнительно ее перемешивание.

Задачи изобретения решены в дегазаторе вакуумном, содержащем вертикальный полый цилиндрический корпус, закрытый сверху крышкой, а снизу имеющий сливную камеру для дегазированной жидкости с системой отвода, причем внутри корпуса установлен пакет соосных корпусу конических тарелок, расположенных вершиной конуса вверх с зазором между собой, вокруг установленной на оси пакета тарелок центральной загрузочной трубы, подающей дегазируемую жидкость на конические поверхности тарелок, при этом выходное отверстие загрузочной трубы сопряжено с дефлекторным устройством в виде емкости с расположенным в ее нижней части выходным калиброванным кольцом, надетым с зазором на выходной конец загрузочной трубы, а между коническими тарелками и загрузочной трубой выполнены центральные кольцевые отверстия, диаметр которых в верхней части пакета соизмерим с диаметром выходного калиброванного кольца дефлектора, а тарелки по периферии отстоят от стенок корпуса, который снабжен вертикальными перфорированными трубами для отвода выделенного газа, которые закрепляют тарелки между собой, и закрепляют пакет к корпусу, при этом диаметр центральных кольцевых отверстий уменьшается от верхней тарелки к нижней, а емкость дефлекторного устройства выполнена глухой.

Далее предлагаемое устройство будет описано более подробно на основе чертежей, где:

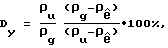

- на фиг.1 показан общий вид дегазатора в разрезе;

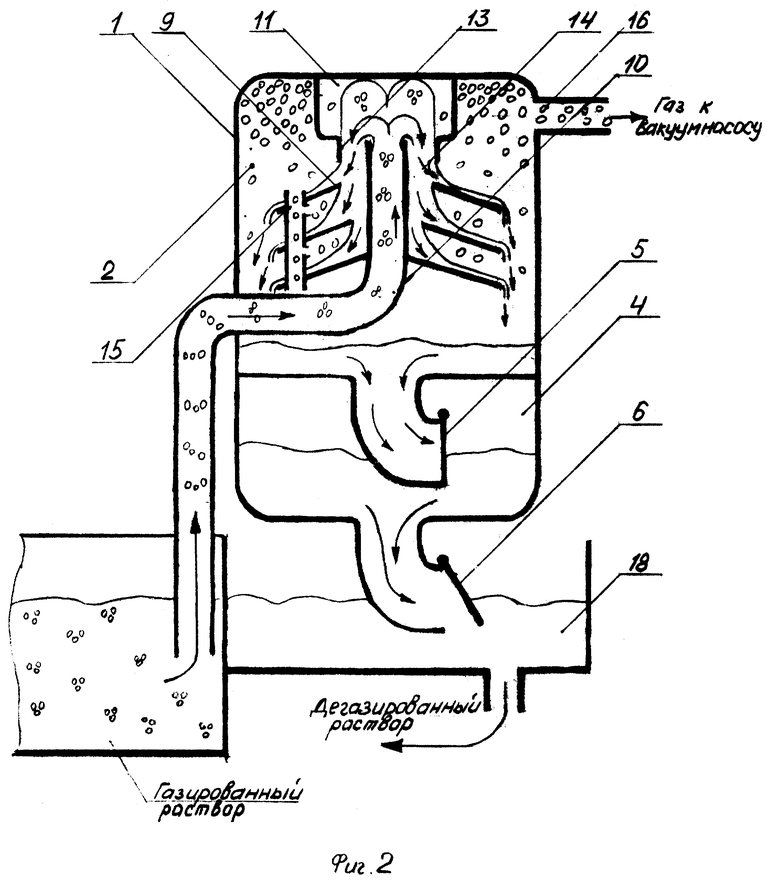

- на фиг.2 показана схема перетока жидкости внутри дегазатора;

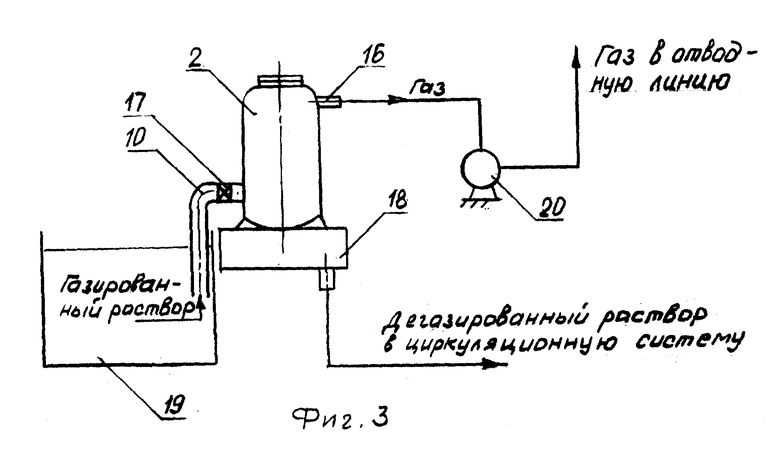

- на фиг.3 показана принципиальная схема обвязки дегазатора с циркуляционной системой буровой установки.

Дегазатор состоит (фиг.1) из вертикально расположенного полого цилиндрического корпуса 1, служащего дегазационной емкостью 2. Корпус закрыт сверху крышкой 3, а снизу имеет сливную камеру 4 для дегазированной жидкости с системой ее отвода. Сливная камера 4 соединена с дегазационной емкостью 2 через приемный клапан 5, а с выходом в циркуляционную систему буровой - через выходной клапан 6 системы отвода. Внутри сливной камеры 4 имеется регулятор уровня 7 с перепускным выходным клапаном 8.

Внутри дегазационной емкости 2 установлен пакет соосных цилиндрическому корпусу и расположенных конусом вверх с зазором между собой конических тарелок 9. На условной оси пакета 9 расположена центральная загрузочная труба 10, подающая дегазируемую жидкость на конические поверхности тарелок 9. Выходное отверстие загрузочной трубы 10 сопряжено с дефлекторным устройством 11, которое выполнено в виде глухой емкости 12 с расположенным в ее нижней части выходным калиброванным кольцом 13, одетым с зазором на выходной конец загрузочной трубы 10. Пакет конических тарелок 9 расположен вокруг вертикальной загрузочной трубы 10 и снабжен центральными отверстиями 14, причем их диаметр в верхней части пакета 9 соизмерим с диаметром выходного калиброванного кольца 13 дефлектора 11 и уменьшается по направлению от верхней тарелки пакета 9 к нижней. Тарелки пакета 9 отстоят от стенок корпуса 1, закреплены между собой вертикальными перфорированными трубами 15, служащими для отвода газа. В верхней части дегазационной емкости 2 корпус 1 снабжен выходным для газа патрубком 16, подсоединенным трубами к вакуум-насосу. Загрузочная труба 10 на входе снабжена регулятором расхода 17. Под дегазатором размещена емкость 18 для сбора дегазированного раствора и отвода его в циркуляцию. Схема обвязки дегазатора с циркуляционной системой буровой установки включает емкость 19 (фиг.3), в которую поступает из скважины газированный раствор, дегазатор с емкостью 18 для сбора дегазированного раствора, вакуум-насос 20, соединенный трубопроводом с выходным для газа патрубком 16 дегазатора. Подача раствора в дегазационную емкость 2 осуществляется по загрузочной трубе 10 с регулятором расхода 17.

Дегазатор (фиг. 1,2,3,) работает следующим образом. Буровой раствор или другая, подлежащая дегазации жидкость, по загрузочной трубе 10 под воздействием разрежения, создаваемого в дегазационной емкости вакуум-насосом 20, поступает на дефлектор 11. Поток жидкости ударяется о поверхность емкости 12 дефлектора 11 и по калиброванному кольцу 13 широкой кольцевой струей стекает вниз. Размеры струи таковы, что часть потока поступает на верхнюю тарелку пакета 9, а остальной поток последовательно отсекается внутренними краями отверстий 14 тарелок и растекается по соответствующим тарелкам. Под действием разрежения газ выделяется из жидкости и отводится на выброс через патрубок 16 к вакуум-насосу 20 и далее на выброс. Дегазированная жидкость собирается в сливной камере 4. Когда уровень жидкости в камере 4 поднимается так, что поплавок регулятора уровня 7 оказывается в крайнем верхнем положении, перепускной клапан 8 соединяет камеру 7 с атмосферой, при этом ранее закрытый выкидной клапан 6 открывается, а ранее открытый приемный клапан 5 под действием атмосферного давления закрывается, причем в дегазационной емкости 2 вакуум сохраняется. Через открывшийся выкидной клапан 6 жидкость сливается из камеры 4. При этом, когда поплавок регулятора уровня 7 оказывается в крайнем нижнем положении, камера 4 посредством перепускного клапана 8 соединяется с вакуум-насосом, в камере 4 снова восстанавливается вакуум, клапан 6 закрывается, а клапан 5 открывается и процесс повторяется. Из клапана 6 жидкость поступает в приемный резервуар 18 и далее в циркуляцию.

Значительную роль в дегазации играет дефлектор. При соответствующем подборе диаметра его калиброванного кольца 13 весь поток жидкости из загрузочной трубы 10 направляется в зазор между загрузочной трубой 10 и центральными отверстиями 14, выполненными в тарелках 9.

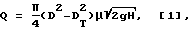

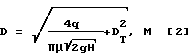

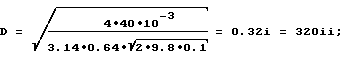

Внутренний диаметр D калиброванного кольца 13 выбирается, например, из известного соотношения (см. Чугаев Р.Р. "Гидравлика": Учебник для ВУЗов. 4-е издание. , дополненное и переработанное.-Л.; "Энергоиздат". Ленинградское отделение, 1962 г. , с. 382), связывающего расход жидкости при истечении через отверстие:

где Q - максимальная производительность дегазатора по буровому раствору, м3/с; площадь сечения зазора между калиброванным кольцом 13 и трубой 10, м2;

площадь сечения зазора между калиброванным кольцом 13 и трубой 10, м2;

DT - наружный диаметр загрузочной трубы, м;

μ - коэффициент расхода;

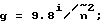

g - ускорение свободного падения, м/с2;

Н - высота емкости 12 дефлектора, м, откуда

Диаметр отверстия 14 верхней тарелки D1 выбирается, например, из условия касания края отверстия 14 верхней тарелки струей жидкости, вытекающей из дефлектора:

D1 = D+htgα, м, [3]

где h - расстояние от калиброванного кольца 13 до верхней тарелки, м;

α - угол расширения струи жидкости, вытекающей из дефлектора, рассчитываемый, например, по формуле [3, с.403]:

tgα = 2,4a,

где а - коэффициент структуры, а=0,04÷0,12.

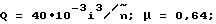

Пример расчета: пусть

DT=0,16i;

H=0,1i;  h=0,1i, a=0,1,

h=0,1i, a=0,1,

тогда

tgα = 2,4•0,1=0,24

D1=0,32+0,1•0,24=0,344i=344ii. [2]

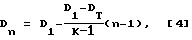

Кольцевые отверстия 14, принимающие поток жидкости, истекающий из калиброванного кольца 13, выбираются соответственно с учетом их взаимодействия с потоком дегазируемой жидкости и распределения жидкости наиболее равномерно между тарелками. Так как отверстия 14 выполнены с диаметрами, уменьшающимися от верхней тарелки к нижней, то зазор между трубой 10 и отверстиями 14 оказывается уменьшающимся по направлению сверху вниз. Соответствующий подбор диаметров отверстий 14 обеспечивает равномерное распределение жидкости между тарелками, малочувствительное к засорению посторонними включениями. Например, как показывают экспериментальные данные, достаточно равномерное распределение жидкости по тарелкам происходит тогда, когда диаметр отверстий 14 Dn уменьшается сверху вниз от диаметра D1 отверстия верхней тарелки до диаметра отверстия нижней тарелки, равного наружному диаметру загрузочной трубы 10 по линейному закону:

где к - число тарелок в пакете;

n - номер тарелки сверху вниз;

Dn - диаметр n-й тарелки.

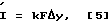

Если наличие калиброванного кольца 13 и сужающихся книзу отверстий 14 способствует более равномерному распределению жидкости по тарелкам, то наличие дефлектора 11, выполненного в виде глухой емкости, позволяет использовать дополнительный эффект местной турбулизации потока при резком изменении направления движения жидкости, во-первых, в дефлекторе, а затем струй жидкости, контактирующих с краями отверстий тарелок. Как известно, производительность дегазации по газу определяется из соотношения, характерного для всех абсорбционных процессов: см. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия,1973, с. 440:

где М - скорость процесса (в данном случае - производительность по газу);

k - коэффициент массопередачи;

F - площадь поверхности контакта жидкости и газа;

Δy - движущая сила процесса (в данном случае - величина вакуума).

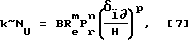

Величина коэффициента массопередачи, например, для насадочных абсорберов определяется из отношения [Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1973, с.463.]:

K~NU=0,0021 Re 0,75Pr 0,5, [6]

где NU, Re, Rr - критерии Нуссельта, Рейнольдса и Прандтля соответственно.

Для пленочных абсорберов [Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1973, с.460.]:

где В, m, n, р - эмпирические коэффициенты;

m=0,45-1;

δï∂ - толщина пленки жидкости;

Н - высота аппарата.

Как видим, коэффициент массопередачи определяется, в частности, критерием Рейнольдса Re, являющимся мерой интенсивности местной турбулентности потока, то есть, чем выше турбулизация потока, в том числе в дефлекторе и на краях тарелок, тем выше коэффициент массопередачи и как следствие эффективность дегазации.

Благодаря равномерному распределению жидкости по поверхности тарелок, в том числе в случае загрязненных жидкостей, высокой местной турбулизации потока, а также вследствие отвода газа через перфорированные трубы обеспечивается повышение доли (Dy) удаленного из газированного раствора газа, определяемой из соотношения (см. пат. РФ 1706664, А 1 В 01 D 19/00,1988):

где ρu, ρg, ρr - соответственно плотность полностью газированного раствора, плотность раствора на выходе из дегазатора, плотность газированного раствора на входе в дегазатор соответственно на 17-20%. Наличие вертикальных перфорированных труб 15 обеспечивает вывод выделившегося из раствора газа из зоны соприкосновения с жидкостью и предотвращает повторное попадание газа в дегазированную жидкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для дегазации вспенивающейся жидкости | 1983 |

|

SU1171052A1 |

| ВАКУУМНАЯ УСТАНОВКА | 2000 |

|

RU2182031C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ БУРОВОГО РАСТВОРА | 2010 |

|

RU2421593C1 |

| Дегазатор постоянного объёма непрерывного действия | 2019 |

|

RU2727849C1 |

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2131758C1 |

| Дегазатор вакуумный | 1988 |

|

SU1706664A1 |

| ДЕГАЗАТОР | 2005 |

|

RU2318575C2 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ВОДЫ | 2000 |

|

RU2171230C1 |

| Вакуумный дегазатор | 1988 |

|

SU1695964A1 |

| Вакуумный дегазатор | 1984 |

|

SU1223951A1 |

Изобретение относится к дегазаторам и предназначено для дегазации буровых растворов, применяемых при проводе нефтяных и газовых скважин. Дегазатор содержит цилиндрический корпус с крышкой и сливной трубой в нижней части. В корпусе установлен пакет соосных конических тарелок конусом вверх. На оси пакета расположена центральная загрузочная труба. Выходное отверстие трубы сопряжено с дефлекторным устройством в виде глухой емкости с выходным кольцом в нижней части, надетым с зазором на выходной конец загрузочной трубы. Пакет тарелок расположен вокруг трубы с образованием кольцевых отверстий, уменьшающихся сверху вниз. Тарелки прикреплены к корпусу вертикальными перфорированными трубами для отвода газа. Конструкция обеспечивает равномерное распределение жидкости по тарелкам и улучшение процесса разделения. 3 ил.

Дегазатор вакуумный, содержащий вертикальный полый цилиндрический корпус (служащий дегазационной емкостью), закрытый сверху крышкой, а снизу имеющий сливную камеру для дегазированной жидкости с системой отвода, причем внутри корпуса установлен пакет соосных с корпусом конических тарелок, расположенных вершиной конуса вверх с зазором между собой, вокруг установленной по оси пакета тарелок центральной загрузочной трубы, подающей дегазируемую жидкость на конические поверхности тарелок, при этом выходное отверстие загрузочной трубы сопряжено с дефлекторным устройством в виде емкости с расположенным в ее нижней части выходным калиброванным кольцом, надетым с зазором на выходной конец загрузочной трубы, а между коническими тарелками и загрузочной трубой выполнены центральные кольцевые отверстия, диаметр которых в верхней части пакета соизмерим с диаметром выходного калиброванного кольца дефлектора, а тарелки по периферии отстоят от стенок корпуса, отличающийся тем, что он снабжен вертикальными перфорированными трубами для отвода выделенного газа, которые закрепляют тарелки между собой и прикрепляют пакет к корпусу, при этом диаметр центральных кольцевых отверстий уменьшается от верхней тарелки к нижней, а емкость дефлекторного устройства выполнена глухой.

| Вакуумный дегазатор | 1984 |

|

SU1223951A1 |

| Сепаратор | 1980 |

|

SU886934A1 |

| Вакуумный аппарат для обезвоживания масла | 1982 |

|

SU1029983A1 |

| Устройство для разделения гетерогенных сред | 1986 |

|

SU1369748A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2002-08-10—Публикация

2000-04-20—Подача